机械密封单/双端面纹理摩擦副的摩擦磨损特性研究

2021-10-28王天瑞丁雪兴陆俊杰

王天瑞 丁雪兴 陆俊杰 张 炜

(1.兰州理工大学石油化工学院;2.浙大宁波理工学院机电与能源工程学院)

为了满足高参数通信装置的冷却要求,通常将传统风冷装置升级改造为液冷装置,其中液冷装置内的动密封件决定了通信设备的冷却效率。据统计,在工业发达国家,机械动密封已达到全部通信装置密封件的90%以上。 但是,随着机械密封的使用工况和环境愈加苛刻,易造成机械密封摩擦副大面积损伤、磨损严重、泄漏量增大以及密封环工作寿命急剧缩短等问题。 机械密封摩擦副的润滑状态是它稳定运行的关键指标,为提高润滑性能,Yang X 等通过建立三维热弹流模型, 研究分析在混合润滑与全膜润滑的条件下,三角织构对机械密封承载能力、泄漏量和摩擦性能的影响[1]。 为进一步提高流体承载能力,Wang X Y 等应用NSGA-Ⅱ算法进一步优化织构形状,得出相同泄漏率下承载能力最高的槽形[2]。 对于不同激光表面变形机械密封的流体润滑理论模型,学者们讨论了织构几何参数对密封性能的影响——织构的方向可以显著改善润滑效果,使密封开启力提高20%以上[3~5]。 Yu Q P 等基于分形理论对机械密封摩擦磨损进行建模,成功预测摩擦副寿命[6]。 Zhang G Y 等针对低黏度润滑火箭涡轮泵密封副寿命问题,应用销盘式摩擦试验机进行试验,发现经过加工的表面纹理确实有利于提高密封性能[7]。 Adjemout M 等将摩擦副进行表面结构改性, 其温升幅度相对较小,膜厚随转速先增大后变小[8]。 为了更好地测量机械密封的实时数据,Maria C V 等对一种新型的机械密封旋转环温度无线遥测系统进行了研制、安装与应用[9]。

目前,针对水铰链机械密封的摩擦研究相对缺乏,而且双向表面纹理耦合的硬对硬摩擦副的研究起步又晚, 严重制约高通率通信设备的研制。 笔者结合通信设备机械密封的服役环境和结构特点,在端面摩擦磨损试验机上对动静摩擦副进行摩擦学性能研究;应用冷场发射扫描电子显微镜,探寻不同的工况、表面纹理和材料配对摩擦副的摩擦学性能变化及机理,为高参数通信装置机械密封的应用提供理论基础。

1 试验

1.1 试件制备

摩擦磨损试验中的摩擦副材料采用机械密封常用的石墨与碳化硅。 其中石墨与碳化硅组合称为“软对硬”,碳化硅与碳化硅组合称为“硬对硬”[10]。

如图1 所示,上试件由内六角螺钉固定且随轴一起旋转, 下试件与防转销连接保持静止,织构纹理形状选等边三角形(边长1 mm)[11]、椭圆形(长半轴0.250 mm,短半轴0.125 mm)[12]和经典螺旋槽。 试件的物性参数和织构纹理几何参数分别见表1、2。

图1 试件结构和织构纹理示意图

表1 试件的物性参数

表2 织构纹理几何参数

织构的纹理通过精细化机械加工表面而成,直接影响其密封性能。 虽然已有很多手段可以实现摩擦副的表面改性[13~15],但激光加工[16]方法比较先进且应用广泛。 本织构的激光雕刻过程如下:

a. 将试件放入盛有丙酮的超声波清洗机中清洗10 min,使试件表面保持清洁;

b. 将目标图案调为矢量格式并导入激光控制模块;

c. 将试件置于光标定位中心,调整激光参数进行标刻;

d. 对标刻的试件重新进行超声清洗, 去除附着在表面的残渣, 并通过烘干炉去除表面水分;

e. 采用ZYGO 白光干涉表面轮廓仪检测织构加工质量,测量时随机选取3 处测量糙度以确定底部加工的平均质量,再随机选取3 处测量深度(织构表面若出现烧结、粗糙等缺陷时,重复步骤c~e)。

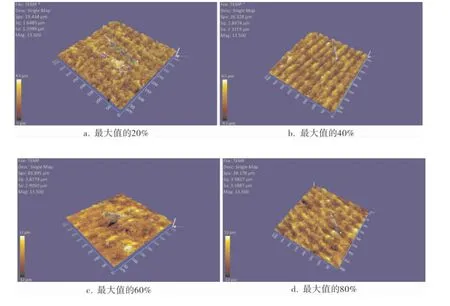

激光加工织构的底部质量如图2 所示,综合考量粗糙度、加工速率和底部质量,激光加工功率设定成最大值的40%为宜,此时填充的类型为回形、间距1 μm,扫描速度300 mm/s。

图2 不同加工功率最大值的百分比时表面雕刻光滑度

1.2 试验流程

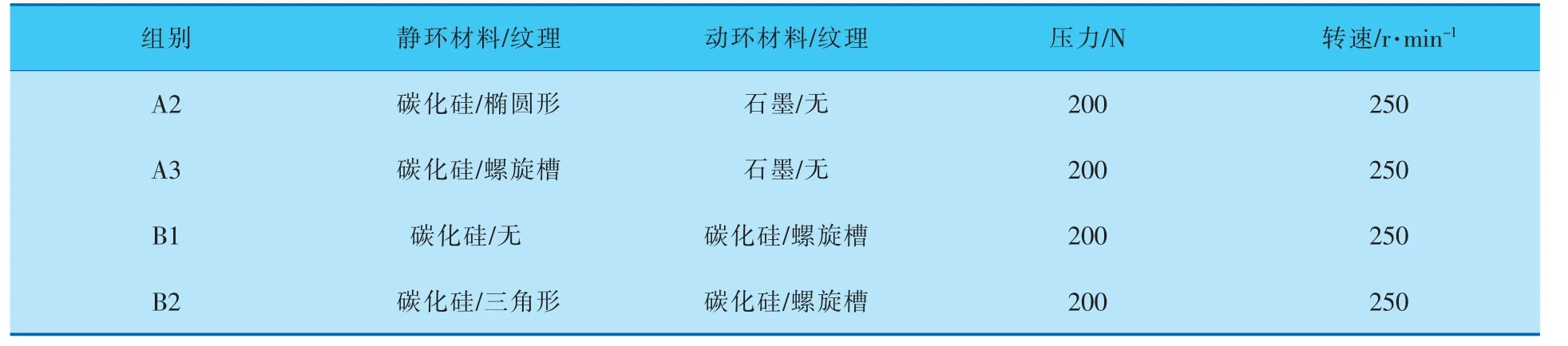

为模拟机械密封实际工作状态,采用图3 所示的摩擦磨损试验机。 上夹具提供转速;下夹具提供压力。 下夹具连接拉力传感器便于实时采集扭矩,同时在下夹具表面埋有热电偶用于测量试件下表面的温度, 经换算可得实时摩擦系数、摩擦力和表面温升。 试件——摩擦副的配对方式和试验参数见表3。

图3 摩擦磨损试验机

表3 试件配对方式和试验参数

(续表3)

摩擦磨损试验流程如下:

a. 获取电镜信息。将经过预处理的试件放入扫描电镜设备,使之处于真空状态,寻找目标光谱分析,调整放大倍数,输出图片。

b. 称重。 为保证测量结果的精确性,对试件进行3 次称重取平均值作为最终结果。

c. 对磨。 给试件表面喷涂一层润滑油WD40后,分别安装在上、下夹具内进行试车;设定相应的转速和压力,开始试验,时长为8 min。

需要说明的是,试件经清洗后,可重复以上步骤进行多次试验。

2 试验结果与分析

2.1 无纹理摩擦副的摩擦特性

2.1.1 摩擦系数

变工况下无纹理摩擦副实时摩擦系数如图4所示。 G1 组的摩擦系数随着转速的增加而减小(图4a),但因微间隙流体润滑的作用,该变化趋势会最终保持不变。 G2 组的摩擦系数随转速增加而减小的同时振动幅度也相应变小(图4b),这是由于高速运转时将产生的磨屑均匀分布在接触表面,石墨碎屑有自润滑的功能可使摩擦副运行更加平稳,而且硬度较小的石墨可以通过微形变来减弱摩擦界面振动,从而证明石墨对碳化硅的摩擦性能优于碳化硅对碳化硅的。对比图4a、b发现: 在同工况下G2 组摩擦系数均小于G1 组;两组摩擦副都在300 r/min 时平稳运行程度最好。

图4 无纹理摩擦副实时摩擦系数

2.1.2 温升与磨损量

摩擦副在运行过程中的热源主要源于端面摩擦热和液膜搅拌热[17]。 由图5 可知,无纹理摩擦副温升幅度随转速的增加呈现先上升后下降的趋势,这是由于在转速上升阶段两摩擦副单位时间内相对运动路径变长会产生更多的热量。G1组在250 r/min 时温升最大为9.9 ℃、在300 r/min时温升最小为2.4 ℃(图5a), 这是由于随着转速的增加,润滑状态持续改善(300 r/min 时润滑状态改善得最为明显)。 G2 组在250 r/min 时温升最大为12.3 ℃、 在300 r/min 时温升最小为2.6 ℃(图5b),均高于同工况下G1 组的温升,说明G1组在温升方面优于G2 组。

图5 无纹理摩擦副温升曲线

为了进一步探究石墨磨损程度,经运行后对其磨损量进行测量,石墨磨损程度随转速升高不断加重 (250 r/min 时的磨损量为100 r/min 时的2.07 倍), 转速达到300 r/min 时磨损量最低(图6)。

图6 不同转速时石墨的磨损量

2.2 纹理摩擦副的摩擦性能

2.2.1 摩擦系数

纹理摩擦副的摩擦系数情况如图7 所示,不同织构对摩擦系数影响较大且在运行过程产生的“振动”差异化明显。由图7a 可见,A2 组平均摩擦系数为0.130,波动最小;A1 组摩擦平均系数为0.060,波动最大。 造成这种现象的原因是:椭圆织构尺寸小、密度大,端面上均匀分布,旋转过程易产生负压吸入液体介质导致油膜分布均匀使摩擦副稳定运行,但产生的承载力不足以进一步减小摩擦系数; 三角织构的内径-外径速度差导致外径承载能力大于内径承载力,在运转时易发生振动。由图7b 可见,B1 组平均摩擦系数为0.130,B2 组为0.042, 两组摩擦副振动幅度相似且较大,不同纹理对振幅影响较小。

图7 纹理摩擦副实时摩擦系数

2.2.2 温升与磨损量

纹理摩擦副温度随时间的变化曲线如图8所示。可以看出,A1、A2、A3 组的温升分别为4.1、12.3 、15.3 ℃(图8a);B1、B2 组 的 温 升 分 别 为11.1、3.8 ℃(图8b)。 B2 组的温升幅度为B1 组的34.23%,同时小于A1 组的温升幅度。 B1 组与A3组的纹理同为螺旋槽, 但是温升幅度为A3 组的72.55%。

图8 纹理摩擦副温升曲线

由图9 可见,A3 组石墨磨损最大,A1 组的最小,仅为A3 组的48.48%,这说明不同纹理对磨损量有较大影响。

图9 不同纹理的石墨磨损量

2.3 摩擦副界面形貌

磨损较为严重的石墨环形貌测试结果如图10 所示。 由图10a 可知,A1 组大部分表面磨损较轻, 但对偶件纹理尖角对应的区域磨损较为严重,这是因为运行时具有三角形几何特征的织构会在尖角处聚集并储存大量磨屑,动环旋转时产生的振动将这些磨屑逸出, 从而发生磨粒磨损。图10b 为A2 组石墨环磨损后的表面形貌, 表面磨损较为严重,这是因为椭圆形织构的切削刃沿旋转方向投影较短易发生应力集中,导致表层结构出现大片剥落,其余部分为磨损较轻的犁沟区域[18]。 图10c 为A3 组磨损后的表面形貌,磨损形式主要为黏着磨损,基体表面出现犁沟但未出现大片剥落,这是因为螺旋线的几何特性能使摩擦副运行时产生的石墨磨屑由外径推送至内径,同时沿旋转方向进行周向迁移,这样石墨磨屑可被均匀分布在摩擦界面, 避免产生严重的磨粒磨损。 另外,均匀分布的石墨磨屑又起到一定的润滑作用,此时合适的“切削”力度对摩擦性能有所提升。

图10 试验后试件表面形貌

3 结论

3.1 不同工况下,无纹理摩擦副G2 组(软对硬)的摩擦系数普遍小于G1 组(硬对硬)的且运行稳定,但前者的磨损量和温升均大于后者的。无纹理摩擦副主要是通过提高转速来改善润滑状态的,在转速为300 r/min 时,摩擦副的摩擦系数很小且运行平稳。

3.2 有纹理摩擦副软对硬组别中,三角形纹理摩擦副的摩擦性能最优,椭圆形纹理摩擦副的摩擦性能变差,这说明不合适的纹理会导致摩擦副的摩擦性能下降; 有纹理摩擦副硬对硬组别中,双面纹理摩擦副的摩擦性能优于单面纹理摩擦副的,因而当转速较低时,可用双面纹理来改善摩擦副的润滑状态。

3.3 石墨环对偶件纹理尖角处易产生应力集中,同时在该处聚集的磨屑在排出时容易发生磨粒磨损现象,因而在加工纹理时应对尖角进行适当修饰。