吕临能化选煤厂原煤系统提效降耗技术改造

2021-10-28赵鹏

赵 鹏

(霍州煤电集团吕临能化公司 选煤厂,山西 吕梁 033102)

吕临能化公司选煤厂是一座处理能力为10.0 Mt/a的炼焦煤选煤厂[1]。原煤系统承担着矿井与外调原煤的运输、仓储、预先筛分破碎的任务。为实现原煤生产系统的高效运转,为后续分选系统提供合格的入选原料煤[2],必须对原煤系统进行改造和优化,以提高工作效率和经济效益。

1 原煤系统工艺

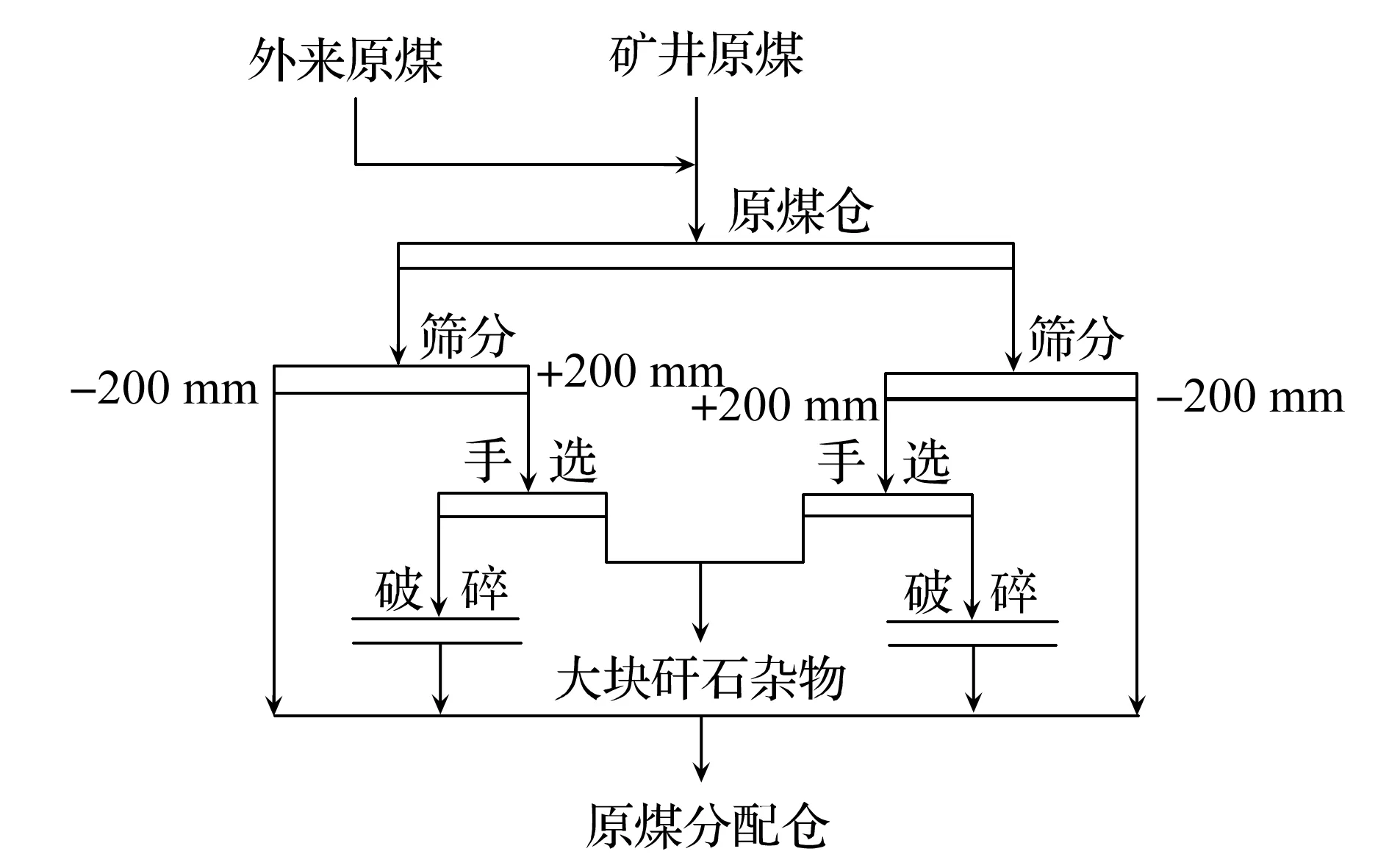

原煤系统包括受煤系统、仓储系统、准备系统、原煤分配仓。受煤系统接受的外来原煤与矿井原煤进仓存储,准备系统对原煤按照200 mm进行预先分级,大于200 mm筛上物经手选后破碎至小于200 mm,与筛下小于200 mm物料一起进入原煤分配仓。原煤系统原工艺流程如图1。

图1 原煤系统工艺流程

2 存在的问题

(1)受煤炭供给侧改革等因素影响,千万吨工业园区矿井建设滞后,为保障选煤厂正常生产,配套建设了基于接受庞庞塔矿南区及公司其它矿井原煤的外来煤受煤系统,运输车辆为载重25 t的4轴翻斗汽车。根据新的超限运输车辆相关规定,车辆载重从25 t降低到16 t,造成外来煤受煤系统受煤能力不足,制约选煤厂正常生产。

(2)选煤厂共有6个原煤仓,原煤进仓或调整入料仓时需通过对讲机或电话通知现场岗位工,岗位工通过手动操作设备进行配仓。因入料仓一般有多个入料口,为保证入料均匀,调度人员和岗位工需多次沟通,工作效率较低,岗位工则需要频繁操作多个设备,多条线路切换,劳动强度大,另外夜间生产,人员疲劳加重,容易出现失误。

(3)原煤系统车间筛分、手选排矸、除杂、破碎各环节采用双系统布置。生产实践表明,单系统即可满足原煤准备各环节作业,双系统造成设备空载,增加设备检修和损耗,不利于节能降耗。

(4)入仓原煤检测完全依靠人工上车采样或带式输送机人工采样。由于原煤粒度大,人工采样代表性差,原煤检测存在较大的误差,不利于对后续生产过程的指导;另外,在汽车或带式输送机上直接人工采样危险性大,存在较严重的安全隐患。

3 优化改造措施

3.1 受煤系统受煤能力提升改造

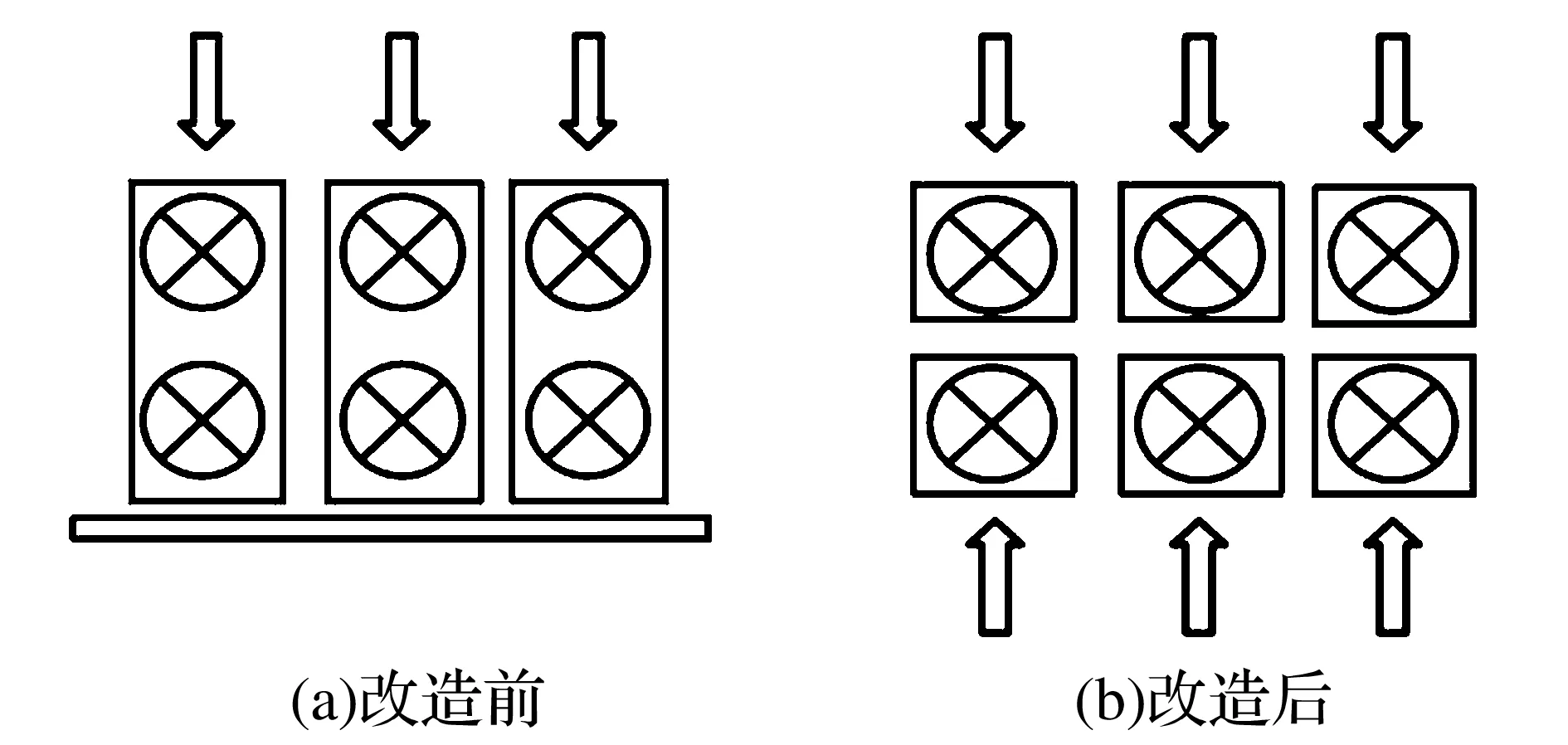

受煤系统在地面上布置3条卸煤通道,下方4台甲带给煤机呈双排平行布置,机尾相对,带式输送机与甲带给煤机呈90°夹角布置。汽车在卸煤点直接卸煤,经甲带给煤机、带式输送机转载进入原煤储存仓。由于该系统仅有3条卸煤通道,最多可满足3辆汽车同时卸煤,直接制约了受煤能力。考虑在不增加汽车数量前提下提高受煤能力,将原有的3条汽车给煤通道改造为6个卸煤点,将受煤坑上汽车通道用混凝土浇筑成△型,将原有的受煤篦子从300mm×30mm改造为500mm×500mm,改造前后见图2。

图2 受煤系统改造前后示意

3.2 智能配仓系统建设

为实现原煤仓储的智能化控制,对原煤进仓系统进行了技术改造升级。在移动带式输送机上安装激光定位装置,并将所有的电液翻板加装限位开关、敷设控制电缆、安装摄像头、激光定位仪等,实现原有就地开车的设备全部远程PLC控制。对现有的系统软件进行升级,同时设计有手机和电脑客户端。通过系统建设,调度员根据原煤情况在客户端选择相应的储存仓仓号,原煤进仓设备启动前,岗位工就能通过移动端了解本次配仓信息,并显示出配仓小车位置、翻板位置等相关信息,并能通过客户端实现激光测距仪和接近开关双控模式,准确定位机头落煤点,保证设备运行安全可靠[3-4]。改变以往繁琐的沟通过程,极大地提高了工作效率。

3.3 原煤准备系统工艺改造

原煤准备系统的筛分、手选排矸、除杂、破碎工艺采用双系统布置。原煤经除铁器除铁后至筛孔为200 mm圆振动筛分级,大于200 mm筛上物经手选排矸、除铁器除杂后进入破碎机破碎至小于200 mm,与除铁器除杂后的小于200 mm筛下物一起进入分配仓。

生产实践表明,原煤入仓前经过300 mm破碎处理后,大于200 mm的大块原煤含量明显降低,双系统处理能力过剩。在原煤分级筛前安装1条可逆带式输送机,与分级筛呈90°夹角布置,通过可逆带式输送机将一个系统的原煤分级筛筛上物转载至另一系统手选带式输送机上,实现双系统一开一备原煤准备作业,原煤准备系统工艺优化改造见图3。

图3 原煤准备系统工艺改造后工艺流程

3.4 原煤自动采样机应用

选煤厂外来原煤和矿井原煤通过不同的带式输送机转载至101原煤带式输送机上,因此,在101原煤带式输送机上安装带式输送机中部自动采样机,整个采制样过程完全由PLC按预编程序指令完成,不需要人工进行干预,系统按程序采样排除了人工采样时人为因素的干扰,提高了样品的代表性和准确性[5-6]。

4 改造效果

(1)受煤系统通过增加卸煤点、增大受煤坑篦子、受煤通道△型浇筑改造,卸煤点由3个增加为6个,最多可满足6辆汽车同时卸煤,最大限度地实现“来车即卸、卸完就走”,降低了来车排队现象。降低大块原煤、杂物堵塞篦子,特别是冬季时冻块堵塞篦子。将受煤通道浇筑成△型,避免原煤在通道上堆积,减少了因清理堆煤而影响卸煤作业的时间。改造后受煤系统年受煤能力由500万t提高到1 000万t,满足选煤厂正常生产需求。

(2)采用计算机与可编程控制器相接合的控制技术,对配仓进行集中监视、集中控制、手机端授权等功能。实现了全自动配仓入料,原煤配仓时间由原来的45 min减少到20 min,原煤进仓效率明显提高。

(3)原煤准备系统工艺优化完成后,可停用一个系统的手选排矸带式输送机、除铁器、大块原煤破碎机等设备,实现原煤准备系统一开一备作业,一方面提高原煤准备系统可靠性,同时减少设备磨损和日常维护作业量[7];另一方面节能降耗,原煤准备系统降低用电功率203 kW,年可节省电费203kW×3168h×0.6元/(kW·h)=39万元。

(4)原煤自动采样机的应用,大大减轻了职工的劳动强度,提高了工作中的安全系数,特别重要的是增强了煤样的代表性[8]。提高了入仓原煤检测的准确度,及时准确地反馈了原煤质量指标,更好地指导后续生产。

5 结 语

选煤厂原煤系统改造升级后,受煤能力提升,配仓效率提高,系统可靠性增强,节省了大量人工成本,降低了生产管理难度[9-10],减少了电耗,并且解决了人工采样带来的人身安全隐患,提效降耗效益显著。