PROTOS-GDX2机组细支卷烟日产能提升问题的分析与研究

2021-10-27耿海翔杜晓泰张怀鹏

耿海翔 杜晓泰 张怀鹏

(山东中烟工业有限责任公司青岛卷烟厂,青岛 266000)

1 研究背景

细支卷烟在降焦减害方面较传统卷烟有明显的优势。随着细支卷烟市场需求量的日益增加,细支卷烟产能不足的问题直接影响企业的发展和进步。通过对实际生产过程中的大量数据和PROTOS-GDX2机组在生产过程中易出现停机的原因进行分析,提出了改进PROTOS-GDX2机组搓板、劈刀盘和七号轮等组件的思路,以减少设备停机时长与次数,提高机组日产能。

2 细支卷烟生产中存在的问题及数据分析

2.1 存在的问题

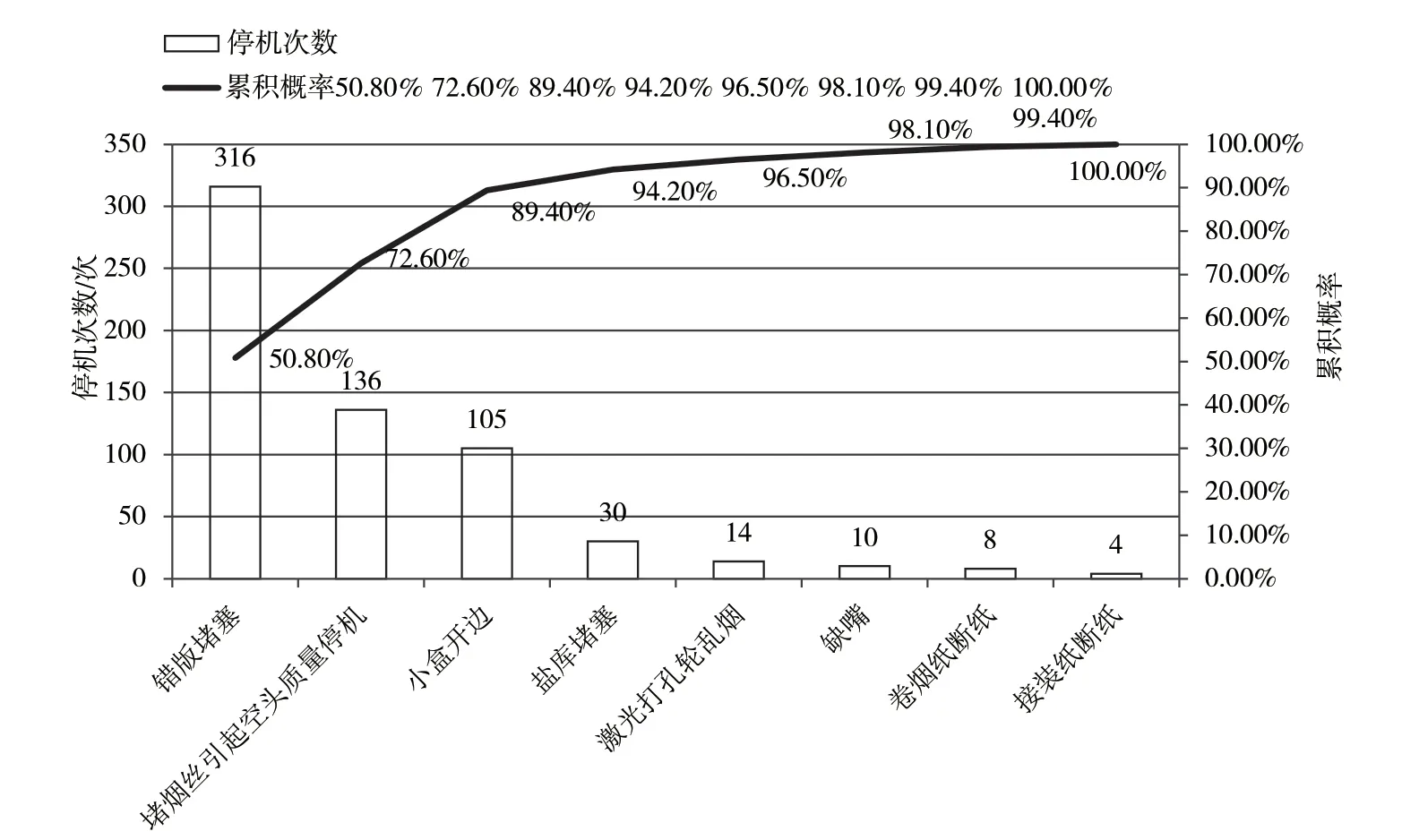

PROTOS-GDX2机组是目前细支卷烟生产的主力机型。通过对PROTOS-GDX2 42#机组产量数据的分析得出,机组平均日产能为523万支,日产能不足且不稳定,设备停机时间较长且停机次数较多[2]。对设备一周内的停机次数进行统计,搓板堵塞停机、烟丝堵塞引起的空头质量停机和小盒开边的停机次数占一周内设备停机总次数的89.4%。根据帕累托法则分析得出,导致PR-GDX2 42#机组停机的主要原因有搓板堵塞故障、烟丝堵塞引起的空头质量停机和小盒开边等,见图1。

图1 PR-GDX2 42#机组停机次数帕累托图

2.2 原因分析

结合实际生产过程中的机组运行情况,发现主要存在以下问题:一是现有搓板的有效工作弧长过长,导致细支卷烟在搓接过程中易发生堵塞,而横纹工作面的设计不利于烟支在搓板上搓接滚动;二是烟丝成型部分填充不饱满,容易产生空头烟支,导致设备停机;三是小盒经过七号轮时热封时间较短,小盒在传送带输送过程中侧边弹开,导致设备停机。

3 方案设计及实施

本文提出的主要改进方案包括搓板的改进、劈刀盘的改进以及七号轮的改进。

3.1 搓板改进方案

搓板的改进主要包括改进搓板有效工作弧长和改进搓板纹路两个方面。

3.1.1 改进搓板有效工作弧长

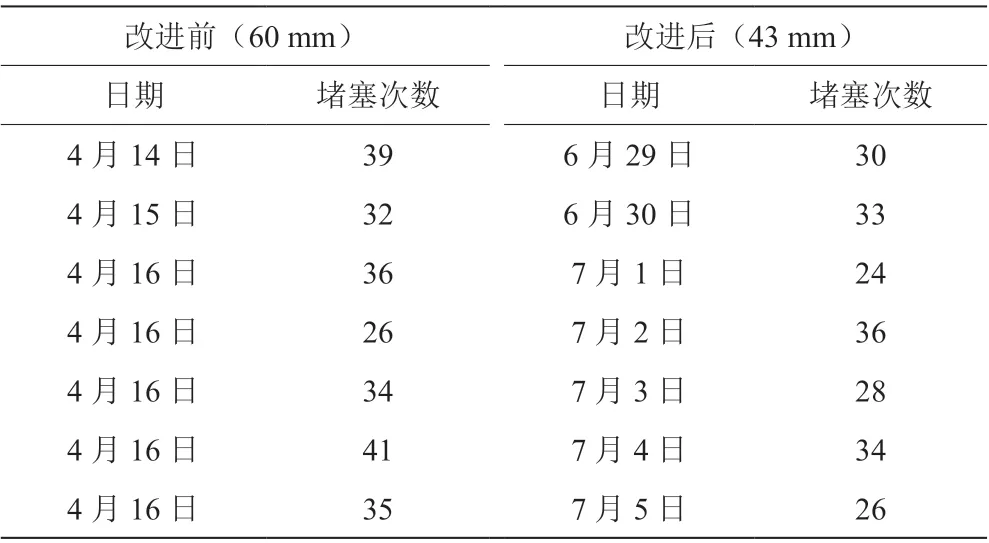

为了保证搓接质量,烟支在搓板上至少滚动2圈。由于设备空间结构的局限性,烟支最多搓接圈数为3.5圈。为了保证烟支搓接后能准确进入搓接轮接烟槽中,根据搓接鼓轮的尺寸计算,得出烟支需要在搓板滚动2.5圈或3.5圈。所以,搓板最小有效工作弧长为43 mm,最大有效工作弧长为60 mm。更换43 mm有效弧长的搓板,保持搓板温度、堆胶量以及搓板间隙不变的情况下,对安装后一周内搓板堵塞停机次数与原搓板停机情况进行对比[3],结果如表1所示。可见,更换有效工作弧长为43 mm的搓板后,一周内搓板堵塞停机总次数从243次减少为211次,机组停机次数减少比例约为13.2%。

表1 一周内搓板堵塞停机次数统计表

3.1.2 改进搓板纹路

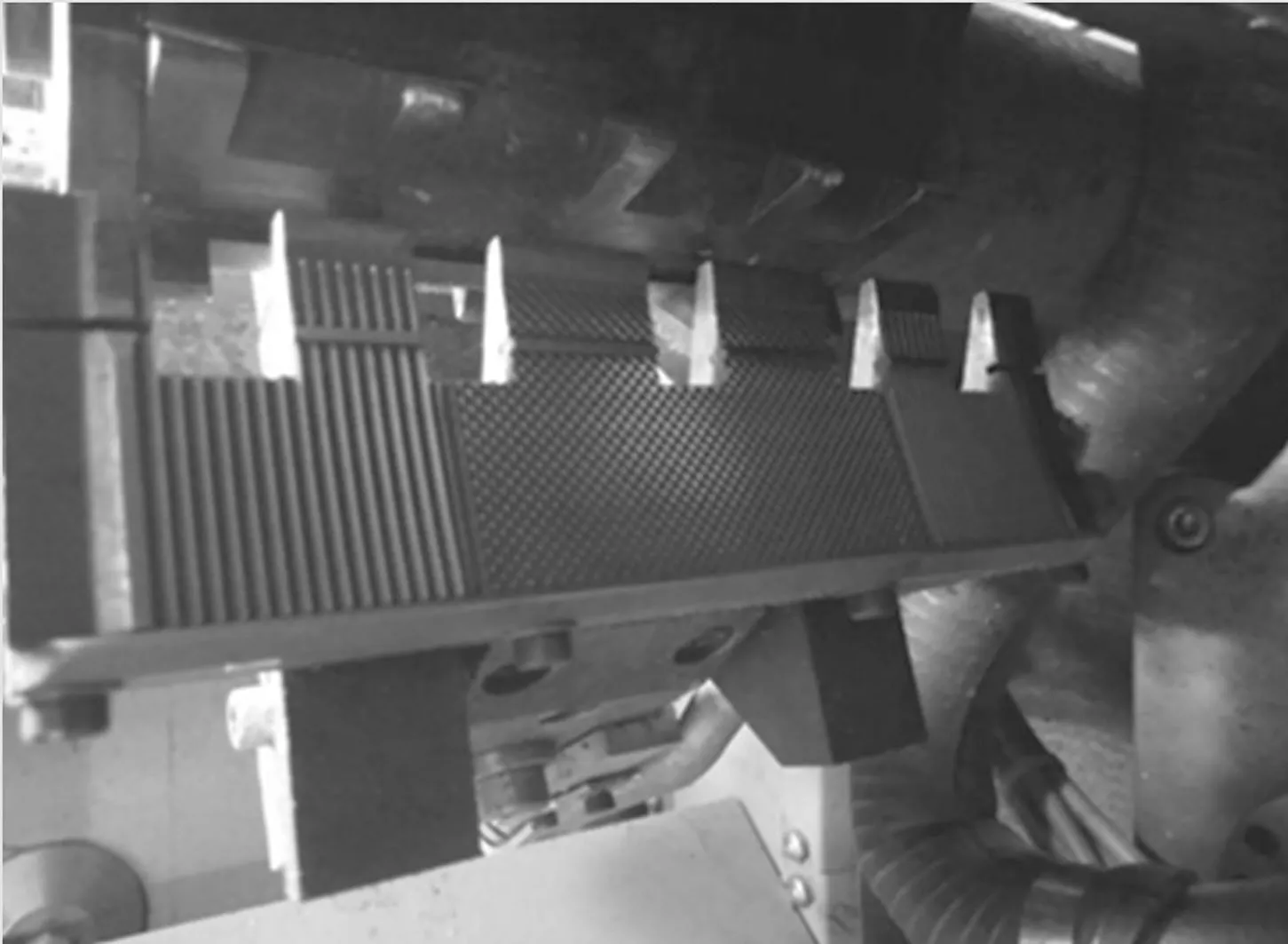

原搓板工作面的横纹设计,使烟支在搓板处高速运动时产生抖动,改变了烟支滚动过程中的运动轨迹,导致搓板堵塞,甚至出现泡皱、表面皱等烟支搓接质量方面的问题,如图2和图3所示。因此,将现有横纹设计改为两端深为0.65 mm、间距竖纹为1.5 mm的结构,同时将中间部分改为网格纹。两端竖纹与烟支滚动的方向一致,胶垢不易堆积且导向作用更好,保证了搓接质量,减少了烟支端部落丝。此外,网格纹设计减少了搓接时出现的烟支打滑情况,增大了摩擦力。

图2 现有搓板

图3 更换后的新型搓板

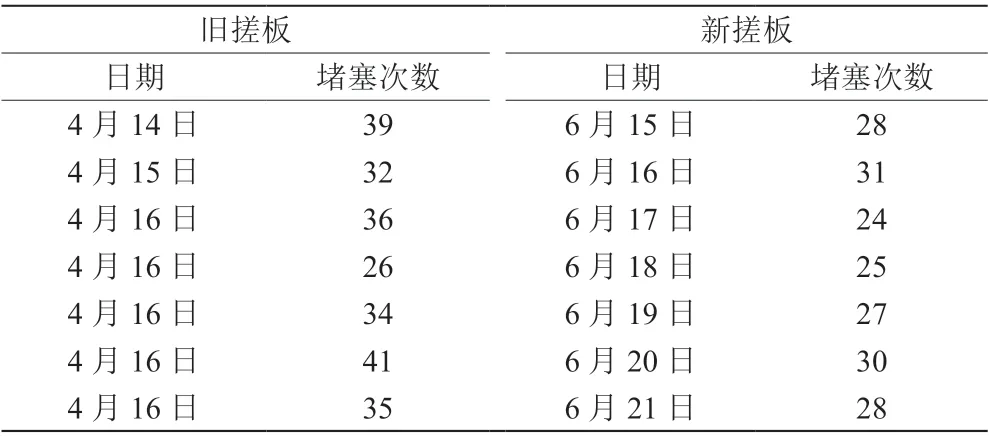

更换新搓板后,对一周内搓板堵塞次数进行统计,结果如表2所示。可见,改进后的搓板堵塞停机总次数从243次减少为193次,机组停机次数减少比例约为20.6%。

表2 更换不同纹路搓板后堵塞次数统计表

3.2 劈刀盘改进方案

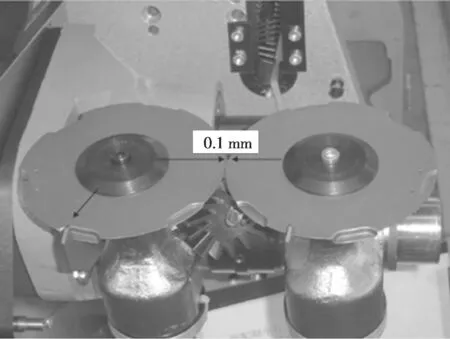

在实际生产过程中,原劈刀盘位置不当,导致劈刀盘表面及劈刀盘上防护门发生了一定程度的磨损。原劈刀盘厚度比较薄,刚性不好,表面精度不高。在这种情况下,烟丝在前后刀盘之间的排列是发散的。刷丝轮在转动过程中,有部分烟丝没有被刷丝轮打断而被带走,使劈刀盘凹槽修剪后送入烟枪的烟丝束不能达到完全紧实的效果,易发生空头烟支和烟丝堵塞情况。针对这种情况,调整劈刀盘的位置,使得前、后劈刀盘之间的间隙为0.1 mm,刷丝轮与劈刀盘的间隙为0.1 mm,如图4和图5所示。

图4 劈刀盘调整图

图5 新设计安装的劈刀盘

通过查阅《机械设计手册》,选择合适的劈刀盘材料。劈刀盘需要具备较高刚性,同时结合实际情况,最终选用强度极限、屈服极限最高的20CrMnTi合金钢作为劈刀盘的制作材料。此外,本文借鉴金属成型加工方式,选择合适的劈刀盘成型加工方法,先采用冲压成型的方式对劈刀盘进行初加工以保证其刚度,再用切削加工的方式进行精加工以提高劈刀盘精度[4]。更换新型劈刀盘后,因烟丝堵塞引起的停机次数减少明显且没有增加其他设备停机情况,如表3所示。可见,更换劈刀盘后一周停机总次数从92次减少为23次。

表3 更换劈刀盘后一周停机次数表

3.3 七号轮改进方案

根据齿轮传动原理,考虑设备空间限制,在不改变六轮八轮模盒数量的前提下,七号轮模盒数共有3种选择,分别为36个(原设备)、48个和60个。为了尽可能增加热封时间,选用60个模盒。由于模盒数量增加,七轮的烟包在输送过程中阻力增大且转速增加。为保证齿轮传动的稳定性和可靠性,最终决定选用斜齿圆柱齿轮[5],数据如表4所示。

表4 36、48、60这3组模盒的长宽高数据表

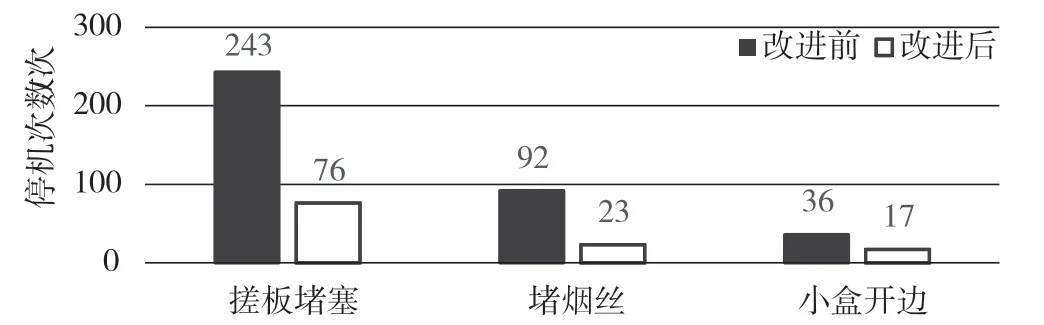

经过计算可知,更换过的七号轮平均每包热封时间增加2/3。所以,在同车速、同牌号生产中,增加模盒数量后的七号轮热封效果更好。本文对一周内小盒开边故障停机的次数进行统计,与更换前的数据进行了对比,结果如图6所示。通过数据对比可以得出,小盒开边停机次数降低明显。

图6 增加模盒数后小盒开边停机次数统计图

4 效果验证

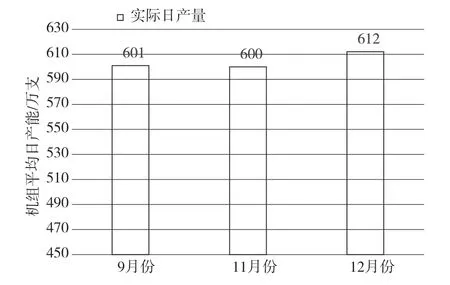

本文记录了对PR-GDX2 42#改进前后PROTOSGDX2机组设备在生产过程中的停机情况和对其改进后(2020年9月、11月和12月)的平均日产能,分别如图7和图8所示。

图7 改进前后停机次数对比图

图8 42#机组3个月平均日产能

对机组进行改进后,设备生产停机次数和停机时间明显降低。通过3个月产量数据可以看出,改进后的PRGDX2 42#机组日产能有较为明显的提升。

5 结语

通过分析实际生产中积累的大量数据,得出导致PRGDX2 42#机组停机的主要原因,包括搓板堵塞故障、烟丝堵塞引起的空头质量停机和小盒开边,并提出了针对搓板、劈刀盘以及七号轮的改进方案。实际生产数据分析,验证了提出的改进方法能够有效降低机组停机次数和停机时长,显著提高了机组的日产能。本文提出的改进方案科学合理、可移植性好、调整方便,为烟草行业PROTOS-GDX2机组细支日产能的提高提供了一种很好的解决方案。