基于AEMsim的长运距带式输送机启动曲线研究

2021-10-27张笑天

李 游 张笑天

中交机电工程局有限公司

1 引言

随着国内对环保要求日趋严苛,越来越多的临港企业采用长输送距离、大输送能力的带式输送机运送取代车辆运输。为了适应这种发展进程,需要建立适用于长输送距离、大输送能力带式输送机的启动模型。为此,采用粘弹性模型和离散模型的有限元方法,利用AMEsim仿真软件进行图形化、可视化仿真,分析采用相同模型、不同的曲线启动时,对长运距带式输送机的影响。

2 带式输送机的启动曲线

驱动装置作为带式输送机的动力装置,其性能直接影响输送机运输物料的能力和成本。目前,国内外在带式输送机软启动设计中常采用三角形加速度曲线和正弦形加速度曲线。

2.1 三角形加速度曲线

该曲线由诺德尔(Nordell)提出,其优点是响应速度快,缺点是加速度峰值略大。该曲线启动过程中的加速度由零开始线性增加,在T/2时到达最大值,紧接着线性减小至0,达到设定速度。其计算公式为:

(1)

式中,v为实时带速,m/s;vn为设计带速,m/s;t为时间,s;T为设定启动时间,s。

2.2 正弦加速度曲线

该曲线由哈里森(Harrison)提出,其优点是加速度峰值小,缺点是响应速度略慢。该曲线启动过程中的加速度由零开始逐渐平稳的增加,在T/2时到达最大值,紧接着逐渐平稳的减小至0,此时达到设定速度vn,完成加速过程。其计算公式为:

(2)

2.3 三角+正弦加速度曲线

三角形加速度曲线和正弦加速度曲线的优缺点都很明显,实际运用中,为了充分利用这两种曲线的优点,可以将两种曲线组合使用。对于长运距带式输送机,将其加速过程划分为初加速阶段、爬行阶段及主加速阶段。

初加速阶段采用三角形加速度曲线,有助于提高驱动的响应速度,此阶段使带速加速至爬行速度。

爬行阶段使带速维持在爬行速度,这样有利于预张紧输送带,可以使输送带以较小的力矩和速度启动,从而减少输送带的过应力。

主加速阶段采用正弦加速度曲线,有助于降低输送带的动张力。此阶段使带式输送机带速加速至设计带速。其计算公式为:

v=

(3)

式中,tc为初加速阶段运行时间,s;V1为爬行阶段维持速度,m/s;tp为爬行阶段运行时间,s。

3 仿真模型与仿真结果分析

3.1 输送带动力模型的选择

输送带是由覆盖层和带芯(骨架)组成,覆盖层通常为橡胶材质,带芯一般选用织物芯或钢丝绳。覆盖层主要起到保护带芯、承受冲击和耐磨的作用,其具有粘性特征,带芯是主要的受力部件,其具有弹性特征,所以输送带的动力特性具有明显的粘弹性特征。为了很好地体现这种特征,选用Kelvin-Vogit模型进行建模。该模型能反映出带芯和橡胶覆盖层形变一致的特点,且可以模拟输送带承受应力时的响应。

3.2 仿真单元的划分和模型参数的计算

以50 m为一个标准单元的长度,将带式输送机分成多个仿真单元,每个仿真单元包含1个质量块和1个Kelvin-Vogit模型,并将其串联(见图1)。

图1 输送带的仿真单元

3.2.1 质量块参数计算

满载时,承载段仿真单元质量为:

moi=(qB+qRo+qG)×l

(4)

回程段仿真单元质量为:

mui=(qB+qRu)×l

(5)

式中,qB为单位长度输送带的质量,kg/m;qRo为承载段托辊单位长度旋转部分质量,kg;qRu为回程段托辊单位长度旋转部分质量,kg/m;qG为单位长度输送带上所承载物料质量,kg/m;l为带式输送机标准单元长度,m。

3.2.2 模型参数计算

输送带刚度系数为:

(6)

输送带阻尼系数为:

(7)

式中,E为输送带的弹性模量,GPa;B为输送带宽度,m;τ为输送带流变常数。

3.3 仿真模型

以黄骅港某长运距带式输送机作为仿真对象。其主要技术参数为:额定运量4 000 t/h,最大运量4 400 t/h,输送机长度6 090 m,输送带宽度1 200 mm,设计带速4 m/s,输送带型号为ST-3500,拉紧采用重锤拉紧装置,驱动采用“头3尾1”的布置型式,总驱动功率为4×1 000 kW,承载段托辊单位长度旋转部分质量16.335 kg/m,回程段托辊单位长度旋转部分质量6.5 kg/m,模拟摩擦阻力系数取0.025,输送带和滚筒摩擦系数取0.3,控制方式为变频控制,可以方便地实现软启动和调节启动时间。按照仿真对象建立的模型见图2。

1.速度控制模块 2.驱动模块 3.重锤张紧 4.承载段集成模块(内含117个仿真单元) 5.回程段集成模块(内含117个仿真单元)图2 长运距带式输送机仿真模型

3.4 仿真结果分析

运行仿真模型,并将仿真时间设定为300 s。运行后,可以得出该带式输送机在满载启动工况下,驱动装置采用上述3种曲线启动时,对带式输送机的影响情况。

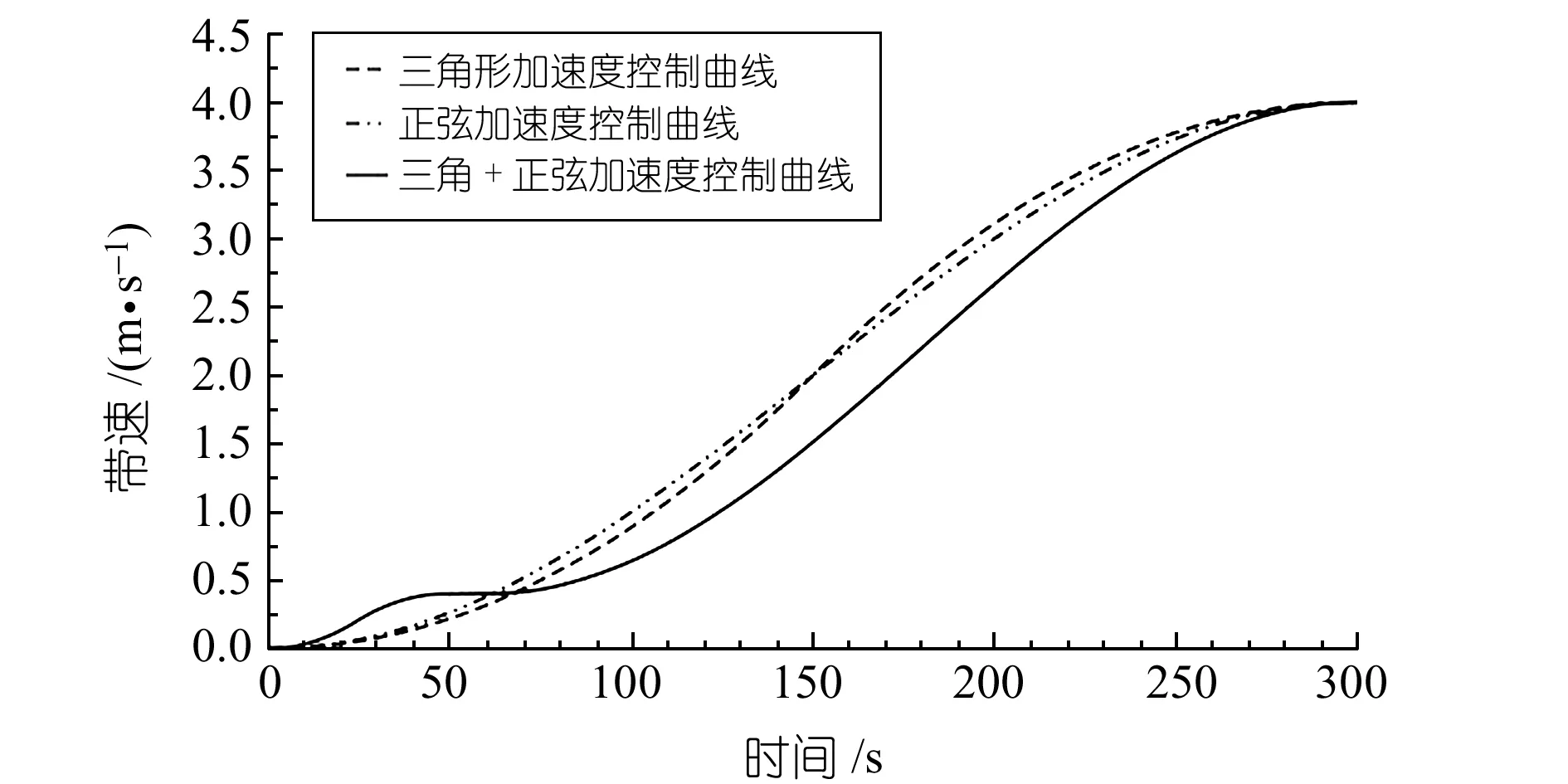

3.4.1 对带速的影响

仿真时带速的变化情况见图3。三角形加速度曲线与正弦加速度曲线的带速变化相似,三角+正弦加速度曲线在0~62 s时间段内,带速均大于三角形加速度曲线和正弦加速度曲线的带速;在62~300 s的时间段内,三角+正弦加速度曲线的带速小于另外2种启动曲线的带速。因此,三角+正弦加速度曲线在初加速阶段的响应速度最好,且在主加速阶段启动过程最平稳。

图3 带速变化情况

3.4.2 对加速度的影响

仿真时加速度的变化情况见图4。三角形加速度曲线和正弦加速度曲线的峰值均在150 s处,分别为0.027 m/s2和0.021 m/s2,三角+正弦加速度曲线的峰值在180 s处,为0.024 m/s2。因此,三角形加速度曲线的峰值最大,对带式输送机的冲击最大,正弦加速度曲线的峰值最小,其对带式输送机部件的冲击最小,三角+正弦加速度曲线的峰值适中,且出现时间最晚。

图4 加速度变化情况

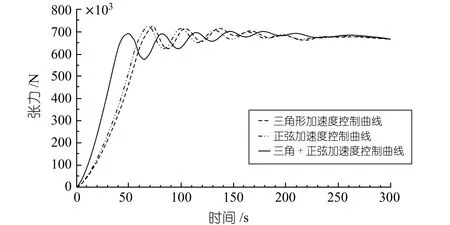

3.4.3 对输送带最大张力的影响

仿真时输送带最大张力点的变化情况见图5。三角+正弦加速度控制曲线的峰值出现在50 s,为692 kN,另外2种曲线的变化情况相似,峰值出现时间在70 s前后,均为725 kN。由此可以得出三角+正弦加速度控制曲线到达最大张力值的时间要早于其他曲线,其最大张力值小于其他曲线。

图5 输送带最大张力点变化情况

3.4.4 对张紧装置的影响

仿真时张紧装置位移的变化情况见图6。3条曲线的最大位移值相近,但三角+正弦加速度曲线的峰值出现时间最早,这表明其响应速度快于另外2种曲线。

图6 张紧装置位移变化情况

4 结语

从仿真结果可以看出,将上述3种曲线应用于带式输送机的软起动时,其均对带速、加速度、输送带的最大张力和张紧装置产生不同的影响效果。在设计时,设计人员应该根据工程实际需求选用相应的启动曲线,使带式输送机实现软启动,从而有效降低输送带的振荡程度。