面向能源互联网的高效单相变流器研究与设计

2021-10-27黄和平顾章平冯学礼杨剑平叶青青

黄和平 顾章平 吴 斌 冯学礼 杨剑平 叶青青

(1.浙江正泰仪器仪表有限责任公司 2.上海正泰电源有限公司)

0 引言

随着Micro-Grid网络+传统电网、物联网、新型智能电力电子控制的结合研究与应用的深入,一种基于能源微电网互联智能控制配电网络应用产生,作为大电网的有益补充,能源物联网时代需要智慧型清洁能源单元相匹配,不仅能改善电能质量和提供稳定可靠的电能,还可根据系统各用电设备状况动态调整能源分配,达到节能环保的目的。刘星撰写《基于模糊控制的光伏蓄电池充放电控制器的研究与设计》明确指出“2012年工信部制定《太阳能光伏产业“十二五”发展规划》[1],微电网符合政策导向,发电优势明显”,被国内外专家一致认为是电力系统发展方向,微电网中最关键的设备是连接微电网和公共电网的变流器。发展面向能源物联网的高效单相变流器成为必然趋势。

并网型高效单相变流器可最大限度利用光伏发电输出的电能,是微电网重要应用类型;成为目前国内外众多机构和技术人员的研究热点;文献[2]中讨论500W、100kHz单相高频光伏并网逆变器的研究课题;文献[3,4]讨论了一种5kW储能+PWM软开关变流)单相逆变器;文献[5]研究了用于并网单相逆变器;文献[6]研究了一种光伏逆变智能柜的电气硬件设计;文献[7]研究了500W单相光伏集成逆变器的综述与研究。上述研究成果在推广实际应用中暴露出以下问题。

1)目前市场上的单相机绝大多数是1~6kW的功率等级,国家标准规定的单相光伏逆变器输出的最大功率等级为8kW。

2)光伏发电并网逆变器技术规范(NBT 32004—2013)明确规定:无隔离变压器的逆变器的最大效率不低于96%,Ⅲa级标准要求非隔离逆变器的最大效率不低96.5%。

3)现有单相变流器一类为带变压器隔离实现隔离和升压的作用,5kW单相变流器工频变压器体积重达28kg,不便于安装,成本高效率低;另一类为系统复杂,高成本的高频变压器,虽然体积和重量下降。但输出效率偏低电流存在直流分量缺陷;再一类是获得广泛应用的为并网光伏发电功率密度不大于1.7W/in3的无变压器型逆变器。

4)专利CN201110175051.4明确指出无变压器型逆变器,共模电流经接地寄生电容、分别于光伏板端、INV关管,L滤波电感及电网组成电通路接地点电通路,存在漏电操作人身的风险,INV管与L滤波电感组成的全桥电路或半桥电路,采用双极性调制控制共模电流,INV管功耗大,滤波电感大,效率低;同样采用两级半桥电路拼成2倍的全桥电压,复杂电路效率低。因此解决无隔离型变流器问题的关键是消除与抑制共模电流。

1 新型单相大功率逆变器拓扑电路设计

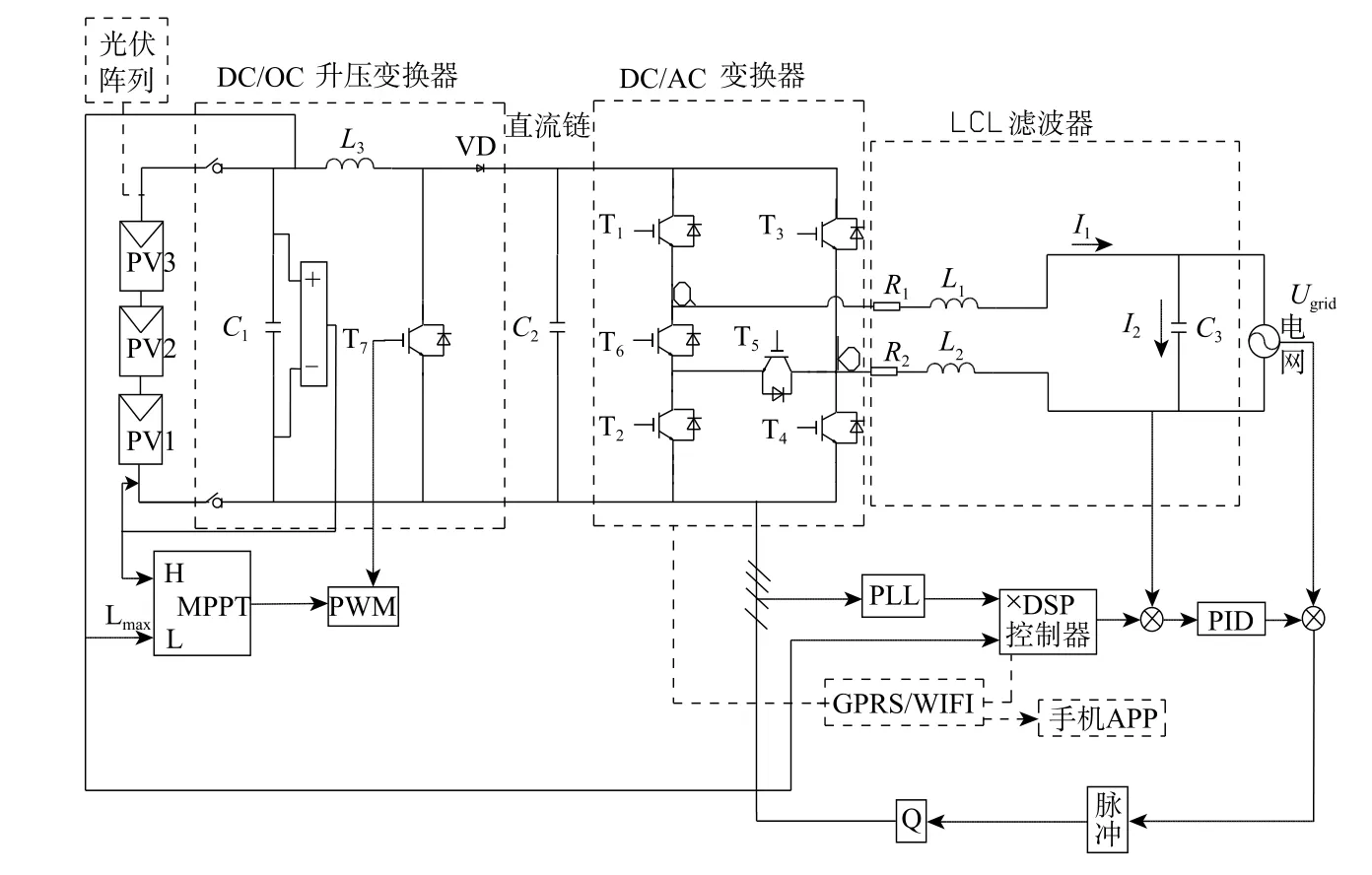

针对现有研究成果和需求的不足与局限性,对专利201110175051.4《一种无变压器型逆变电路》提出“非对称式高效逆变器”电路结构,与专利201010232636.0《一种光伏逆变器漏电流检测方法》通过改变输出滤波电感续流回路的的改进,消除了非隔离型单相逆变器中存在的高频共模电压和共模电流。结合图1所示描述改进内容。

图1 面向能源物联网高效单相智慧型变流器系统图

1.1 拓扑电路系统组成

图1为国标规定的单相光伏逆变器输出的最大功率等级(8kW),面向能源物联网高效单相智慧型变流器系统主要包括七个模块:光伏阵列、最大功率跟踪(MPPT)与逆变控制(PWM)、升压变换器(boost)、INV变换器、滤波器(LCL)、智能控制器(DSP)、GPRS/WIFI通讯;PWM逆变控制由外环控制器、内环控制器和门极控制器组成。

额定输出功率8000W输入3组串数量的光伏阵列,光伏阵列输出的采集输出电流(额定输出电流34.8A),经光伏阵列连接的直流电容C1输出的采集输出电压,输入到2组最大功率跟踪(MPPT)控制,最大功率跟踪输出参考信号输入逆变控制(PWM)的外环控制器,经外环控制器处理输出参考信号输入内环控制器,经内环控制器处理的信号输出为控制信号,输入到门极控制器处理,经门极控制器处理的信号驱动升压变换器(boost)中功率开关T7,功率开关T7输出最大输入电压600VDC,升压变换器(boost)通过直流链中的直流储能电容C2连接,非对称式高效逆变桥组成的INV变换器,通过滤波L1、滤波L1和电容C2组成的滤波器(LCL)与电网连接;INV变换器输出工作电流I1经非对称式高效逆变桥输出到电网,高频电流I2经电容C3流回对称式高效逆变桥。

1.2 非对称式高效全桥逆变桥的建模设计

由于光伏系统成本较高,高收益率光伏逆变器要求高的转换效率获得。

1.2.1 非对称式全桥逆变拓扑的结构设计

如图1所示,INV变换器由6个功率开关与滤波器(LCL)组成,每个功率开关由开关管并列反接1个二极管;T1功率开关和T6功率开关及T2功率开关组成第一窜接管,T3功率开关和T4功率开关组成第二窜接管;T1功率开关和T4功率开关动作相同,T2功率开关和T3功率开关动作相同,L1滤波与电阻R1窜接在T1功率开关和T6功率开关之间,L2滤波与电阻R2窜接在T3功率开关和T3功率开关之间,滤波电容C3接在L1滤波和L2滤波的另一端;T5功率开关一端接在T6功率开关和T2功率开关之间,T5功率开关另一端接在T3功率开关和T4功率开关之间;以20kHz切换和以市电输出频率切换包括:T1功率开关、T2功率开关、T3功率开关、T4功率开关、T5功率开关和T6功率开关。

1.2.2 单项非对称式全桥逆变拓扑的数学模型设计

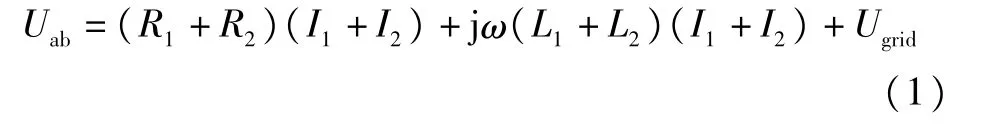

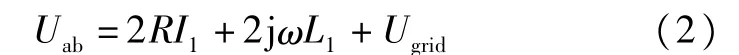

如图2所示,文献[1]中介绍单项INV变换器电流电压矢量关系:

图2 单项INV变换器的工作电压电流矢量图

由于L1=L2=L,R1=R2=R,I1大于I2简化为

从单相INV变换器工作的矢量关系可得出,只要改变逆变桥输出电压Uab的幅值和相应相位,就可控制并网电流的幅值和相应相位。将矢量关系转换到时域中,可得到单相INV变换器在时域中的数学模型:

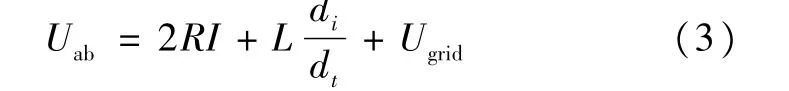

1.3 单相逆变器的单极性调制

单极性调制即PWM信号在半个周期中只在单极性范围内变化。

调制原理如图3所示。

图3 非对称式高效全桥逆变桥单极性控制原图

为了提高效率。采用单极性控制方式,减小共模干扰,增加了钳位续流回路(拓扑电路见图1INV变换器),这种设计仅需1个功率开关动作在逆变桥输出电压再输入电压的一半电压、一半电感就可实现切换,其余逆变电路功率开关不工作,大大降低了功率开关的损耗;在逆变器工作过程中,将高频跳变电压钳位,从而大大减小了系统的共模电压,减小了相应的共模电流,在续流期间电流不经过逆变桥的半导体,降低了开关损耗。将干扰源限制在特定范围内,使整机电磁干扰水平符合民用标准;在设计中,优化电路布局、布线,将干扰源电路限制在特定的部分中,并做好衰减、隔离、屏蔽等措施,整机EMI达到ClassB等级,提高了光伏电池板的寿命和发电量及系统收入。

2 小体积第二代新型铁硅磁材与开关频率与电感优化设计

为了提高INV变换器的效率,减小电感体积作为逆变器中的重要组成部分对逆变器的性能有重要的决定作用,其设计的好坏直接关系到系统的输出特性及性能指标,以及成本、体积、重量。我们通过Mathcad计算软件,进行电感的设计计算,对比不同的磁性材料,选择开关频率,设计电感值,计算损耗、纹波等,最终选择了第二代铁硅磁心,调整开关频率及优化电感值,使整机达到了优良的性能及较高的效率和较小的体积、重量。第二代铁硅磁心具有低磁致伸缩系数、超低损耗,气隙分布式分布和高饱和磁通密度,稳定的温度及频率特性。根据其特点优化设计,设计合适的感量和纹波,平衡其磁损和铁损,充分发挥了其相同感量下所需匝数少、铜损低以及大电流下感量跌落小,纹波小、铁损低的优势,取得了不错的效果。

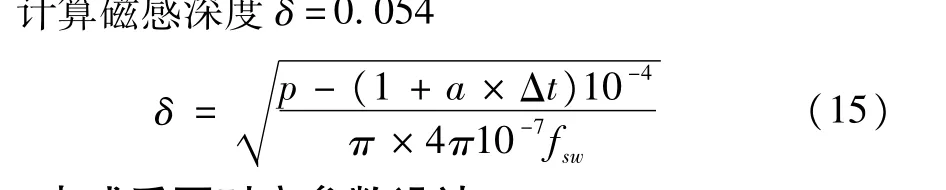

2.1 电感量设计计算

计算最大波纹电流。

线路模式最大波纹电流预设:S-Load(最大功率负荷)为8kW;VO-rms-min(最小电压)为176V;VO-rms-Hormar(最大电压)为230V。

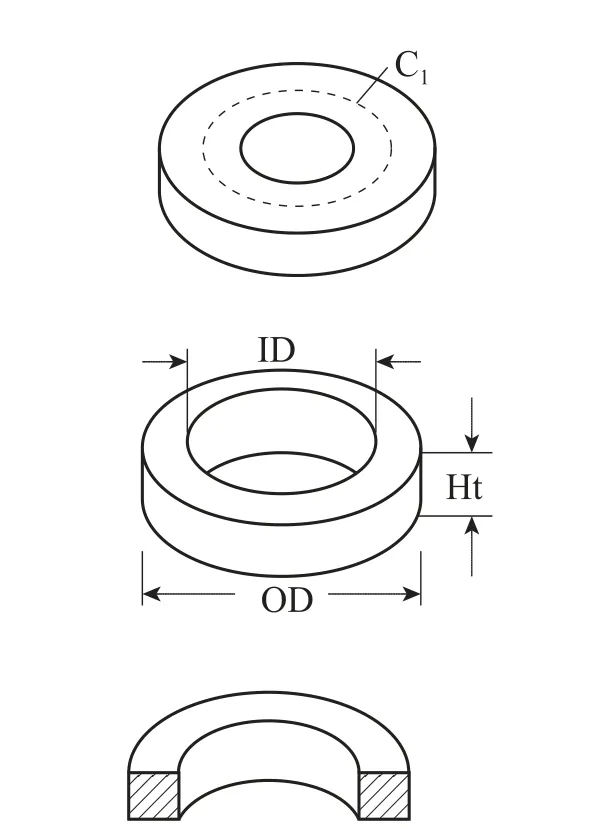

图4 磁电感参数图

采用两颗电感串联,每颗L1=450Uh

ID571=32.6mm;ID571磁心内径。

OD571=62mm;ID571磁心外径。

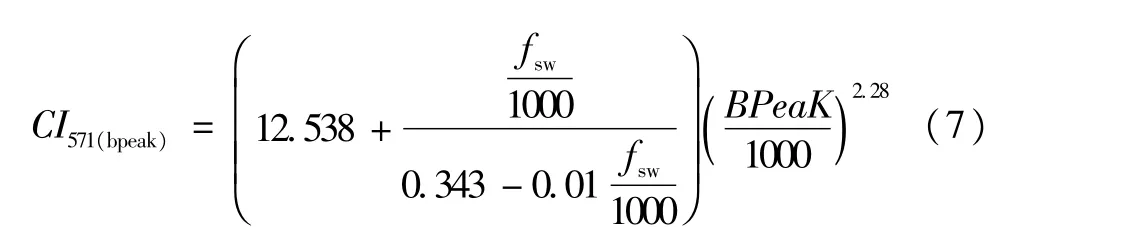

交叉计算公式pcco-NPH-60

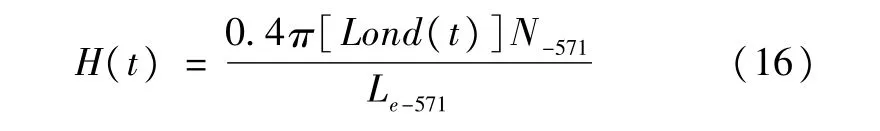

图5 磁场强度与有效磁导率百分比

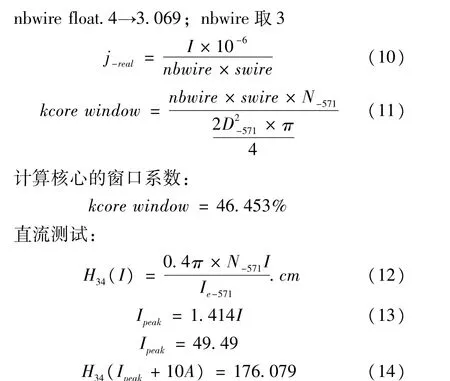

2.2 电感匝数设计计算

选择电流密度:J=3A/mm2。

选择导线线径:wire¢=2.2mm。

计算单根线的截面积:扼流圈电流计算线路和蝙蝠模式。

2.3 电感线径选择及窗口系数计算设计

选择导线并计算N圈的核心窗口电线所需要的截面积:漆包线为11.667mm2。

峰值电流的磁导率百分比必须大于0度和运行压力之间的差异:

铜系数:a=4×10-3;铜电阻:p=1.6×10-8。

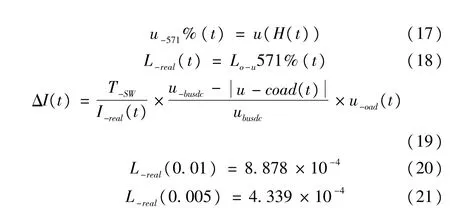

2.4 电感重要时变参数设计

重要参数随时间变化:

图7 重要参数随时间变化一

图8 重要参数随时间变化二

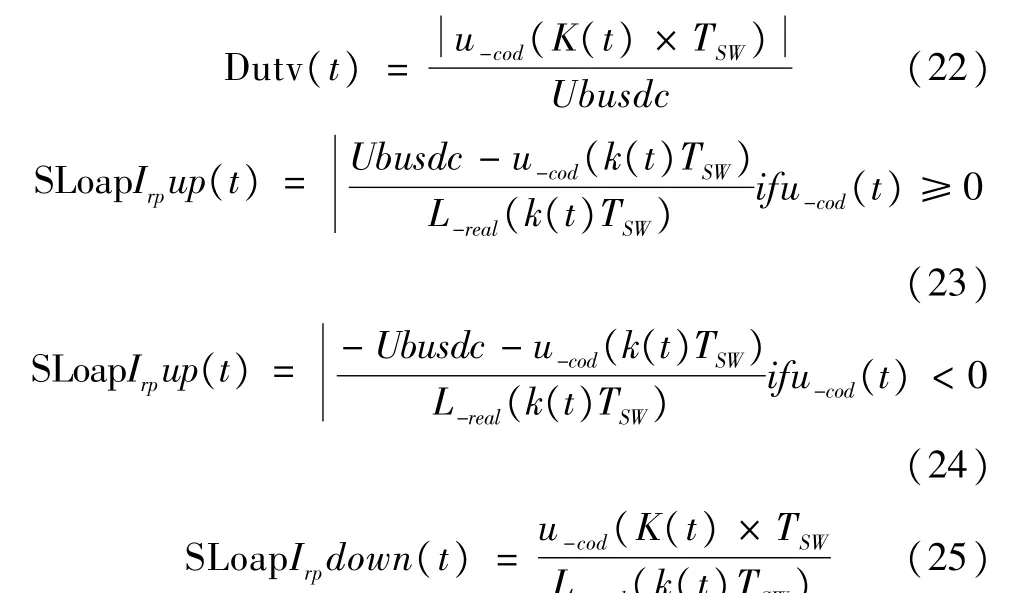

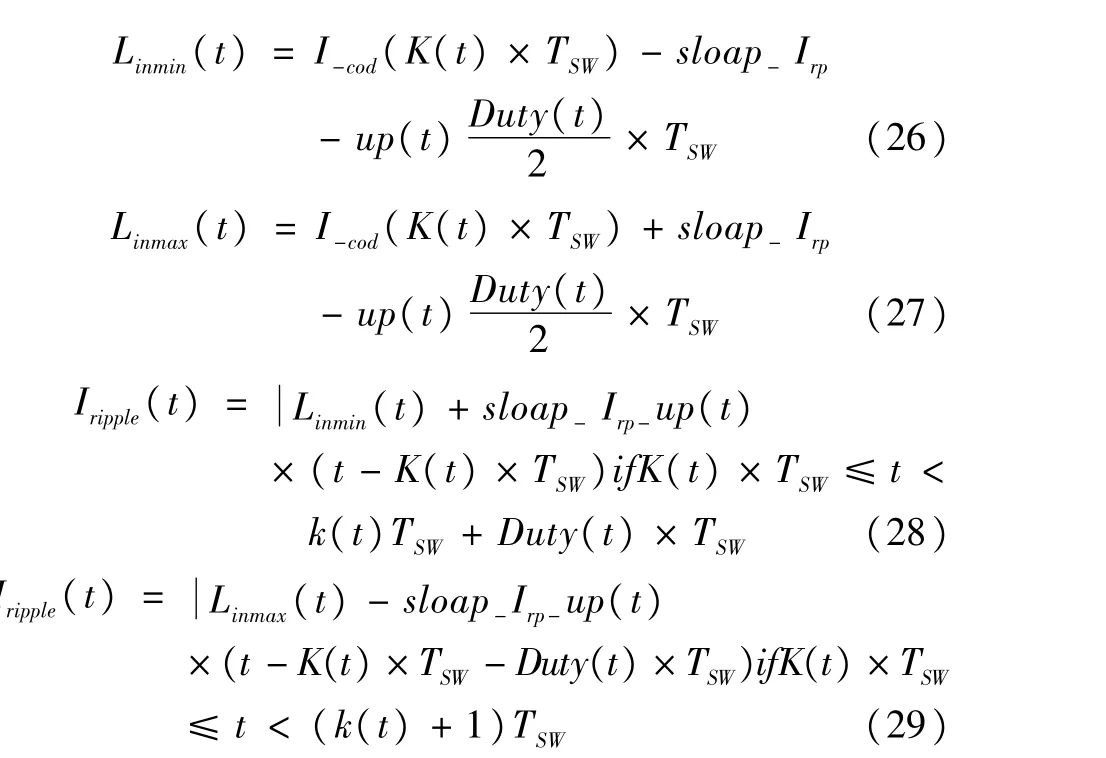

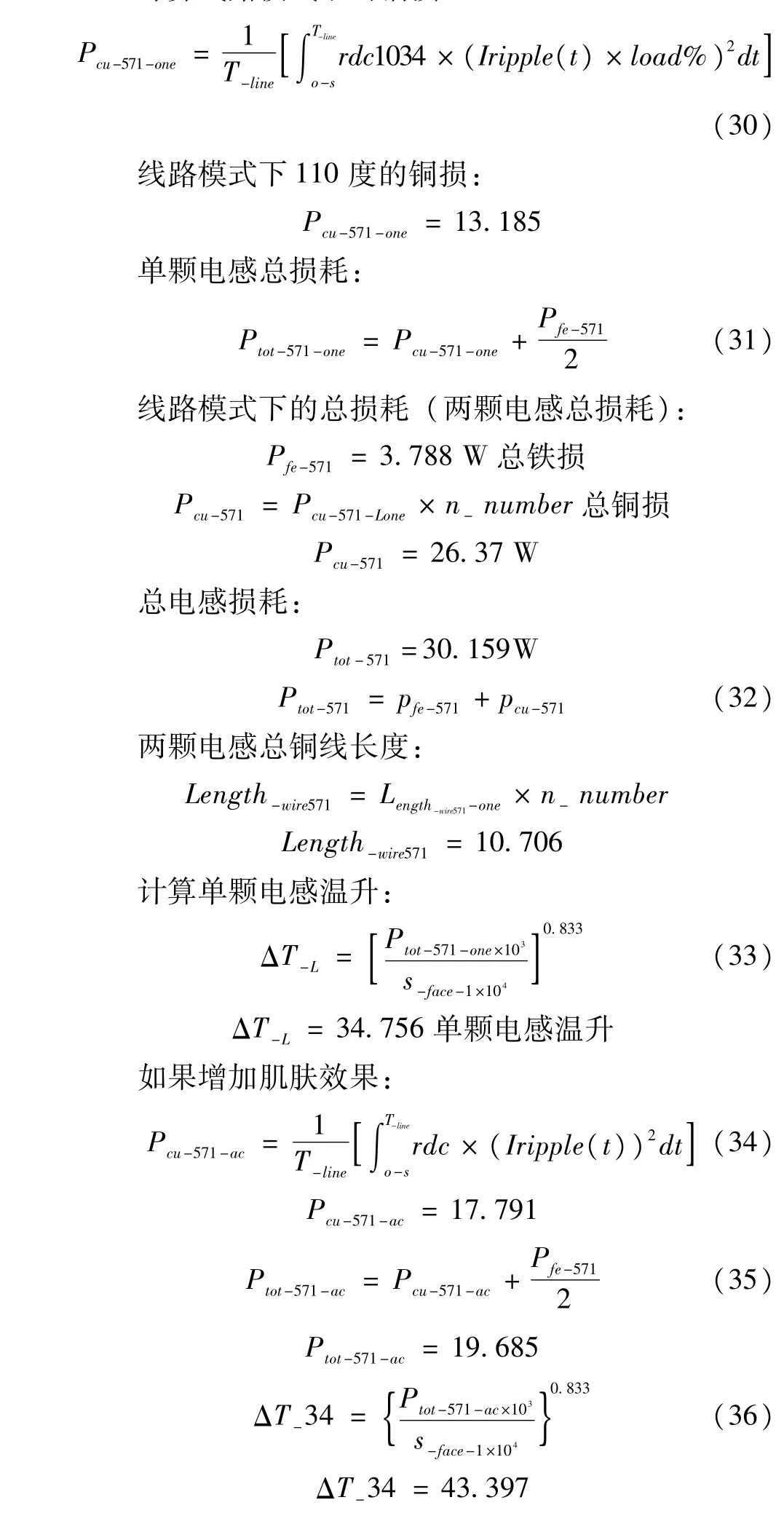

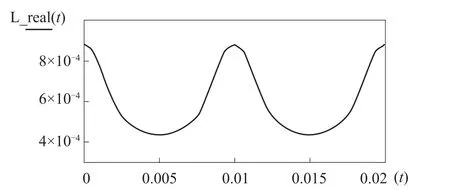

2.5 逆变电感的实际波纹电流设计

逆变电感的实际波纹电流

图9 重要参数随时间变化三

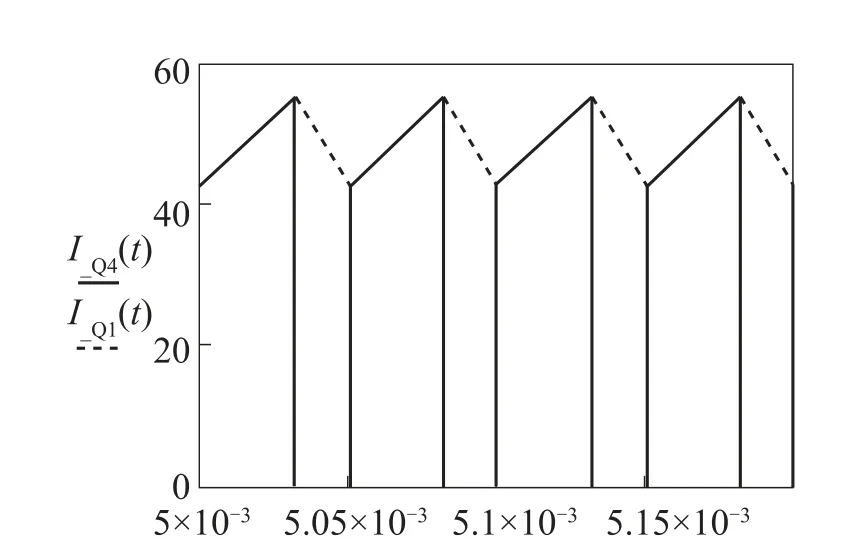

图11 逆变电感的实际波纹电流一

图12 逆变电感的实际波纹电流二

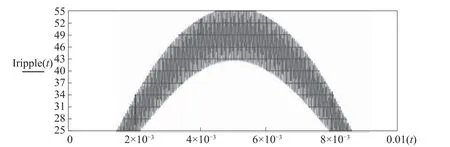

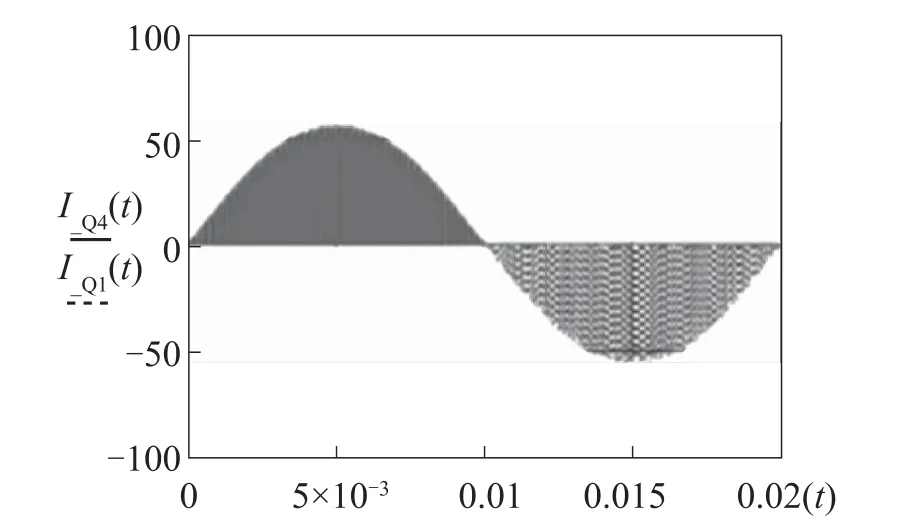

2.6 电感损耗及温升计算设计

计算线路模式下的铜损:

2.7 逆变器效率计算设计

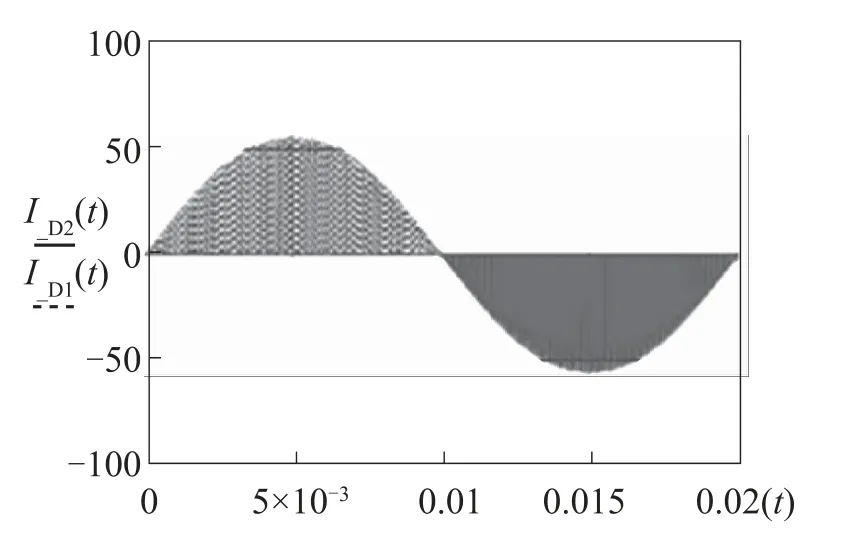

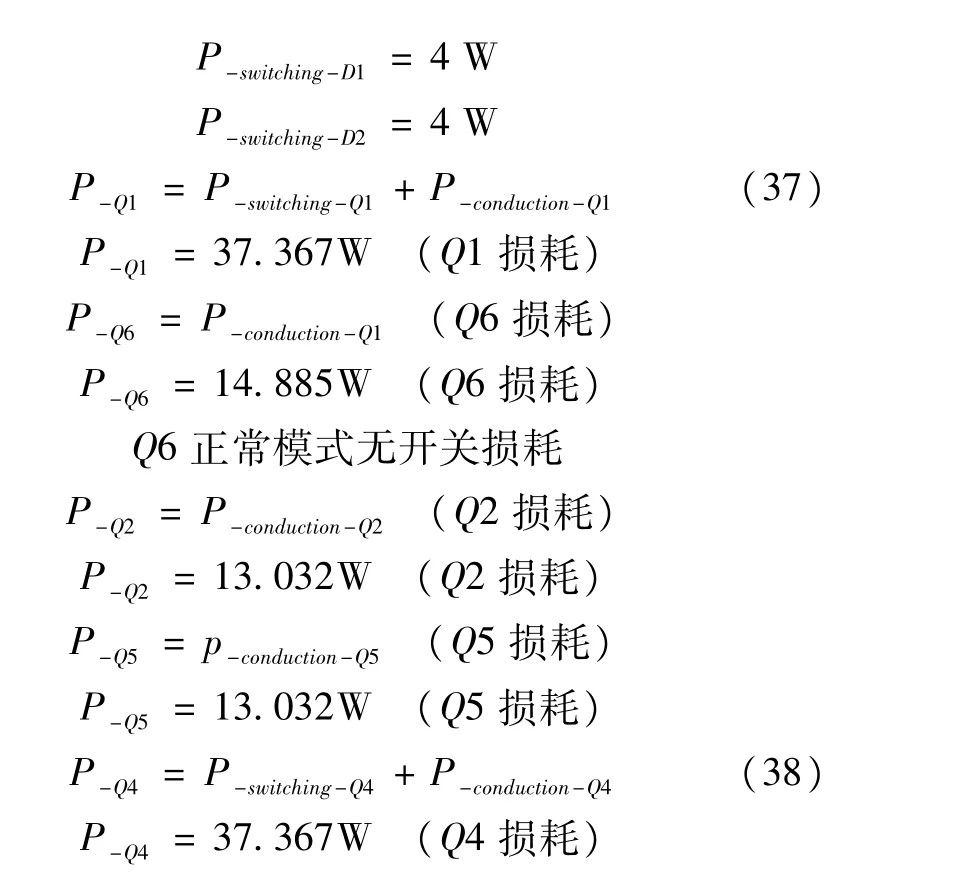

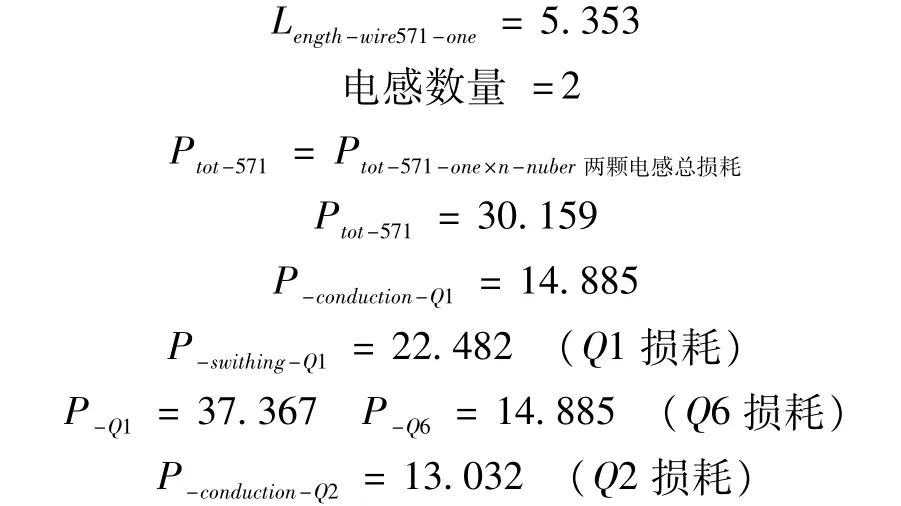

图13 逆变器效率计算一

图14 逆变器效率计算二

图15 逆变器效率计算三

图16 逆变器效率计算四

(1)计算IGBT和二极管的总损失

根据经验估算,因为供应商没有提供足够的信息。

(2)所有半导体组件的总损耗

单颗电感铜线长度:

3 优化结构、损耗与散热的热仿真建模设计

采用专业热仿真软件仿真,结合损耗分布计算,优化结构及散热设计,分散热源,优化散热器形状和尺寸,降低热点温度,减小整机体积及重量,适合于家用及单人安装维护单相逆变器;由于一般都是安装在家庭室内,要求美观、小巧、重量轻、无噪音。要做到噪音低,就不能加风扇帮助冷却,只能自然冷却。对于8kW这个功率等级,由于功率大、损耗大、总发热量大,要做到自然冷却显然是有很大困难的。

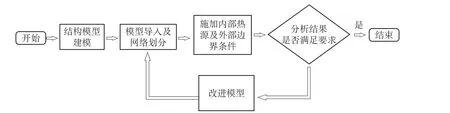

3.1 热仿真流程图(见图17)

图17 热仿真流程图

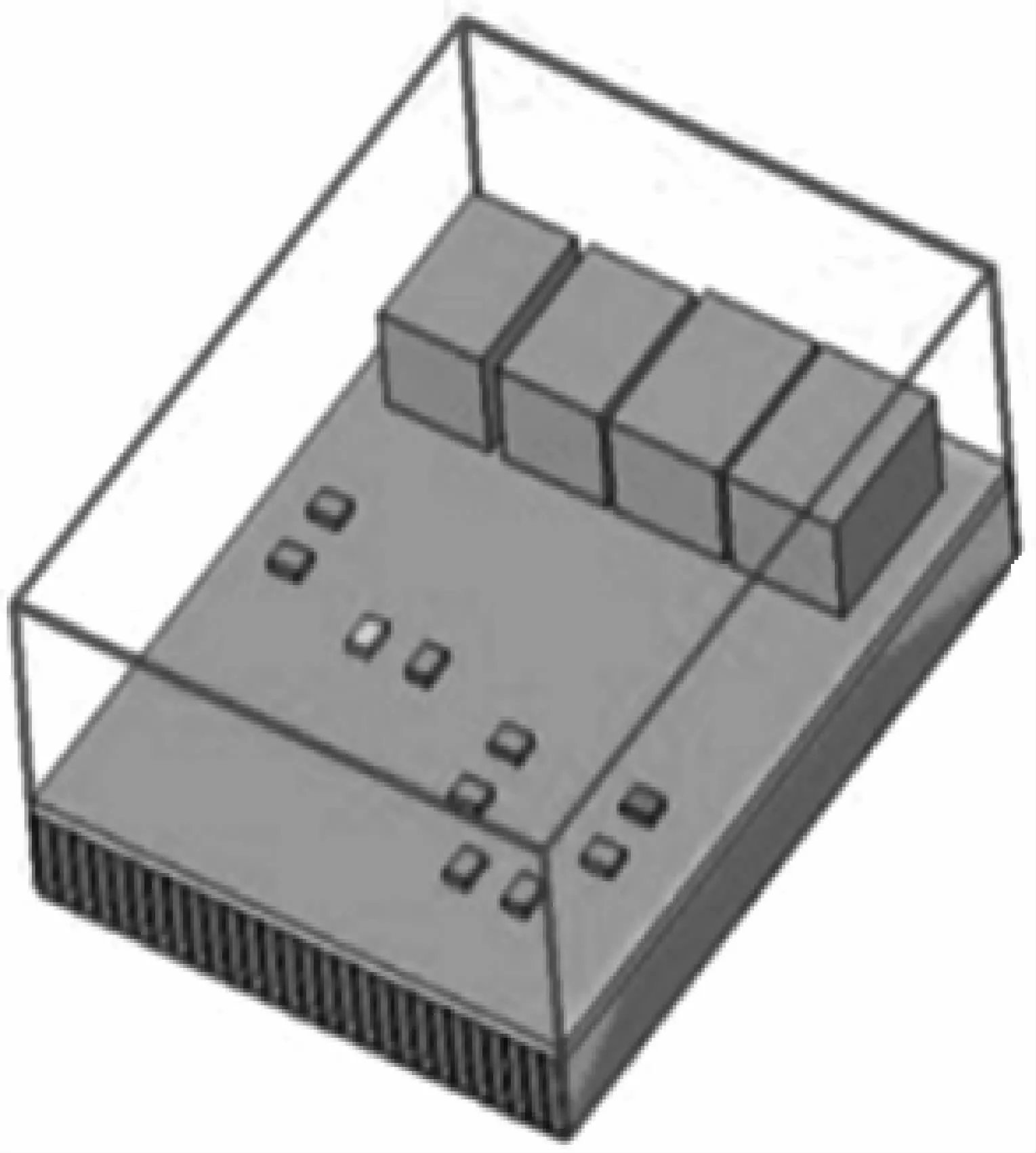

3.2 热源件模型建立(见图18)

图18 热源器件布局图

热源器件布局信息如下。

机壳外形尺寸:360mm(宽度)×450mm(高度)×110(深度);材质:AL5052T1.5mm。

散热外形尺寸如下。

散热器:360mm(宽度)×450mm(高度)×50(深度);齿高:42mm;齿厚:2.5mm;齿间距:12.8mm;材质:AL6063;基板厚度:8mm。

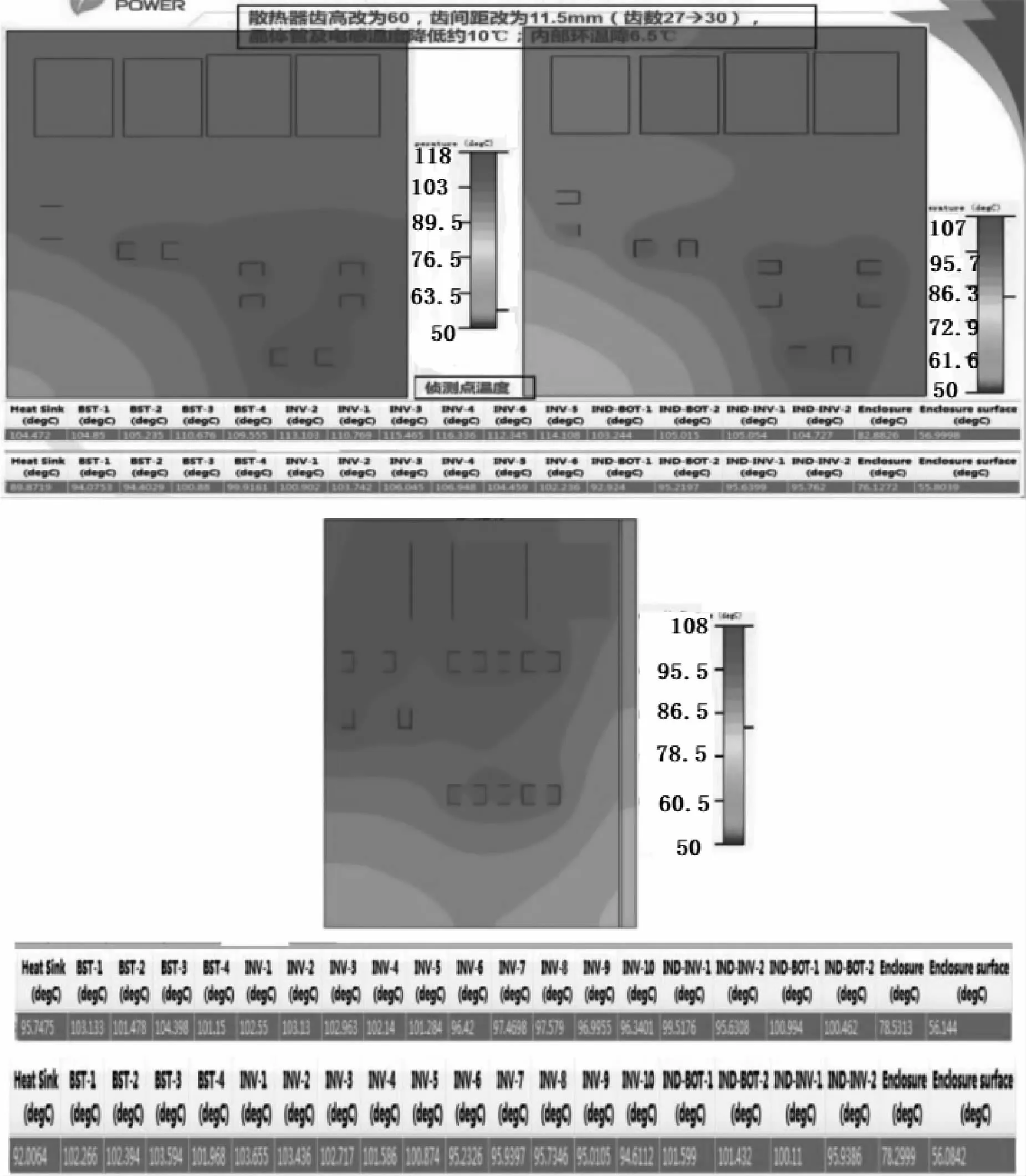

3.3 散热器优化与热仿真

散热器热的齿高由42mm改为60mm,齿间距由10mm改为11.5mm,齿数由27改为30,经图10的热仿真。晶体管及电感温度降为10℃,内部环温降6℃。

图10 重要参数随时间变化四

本项目采用专业热仿真软件仿真,结合损耗分布计算,优化结构及散热设计,分散热源,优化散热器形状和尺寸,降低热点温度,减小整机体积及重量,适合于家用及单人安装维护。为了实现这个目标,我们主要从以下几个方面来入手。

图19 热源件模型图

一是优化设计、提高效率,尤其是满载最恶劣条件(满载MPPT电压低,电网电压高,环境高温)下的效率,因为这个条件是整机总损耗最高的,也就是发热量最大的条件,它直接决定热测试能不能通过,通过器件选择、控制方式的调整以及电感设计的优化,优化满载最恶劣条件下的效率,达到96.4%,降低整机损耗约20W。效率提高,总损耗减小,总的发热量减小,从而从根本上为8kW单向变流器自然散热提供了可能性。

二是合理布局,分散热源,最大限度地利用散热器。由于光伏逆变器(变流器)的电路结构及特性,功率器件实际上是比较集中的,常规的做法为了电气

图20 散热器热仿真模型图

特性实现的方便性形成的布局往往功率器件是比较集中的,功率器件也就是主要的发热源排布密集,导致局部温升过高,而没有发热源的地方温升很低,散热器利用率低,整体散热效率低,最恶劣条件下某些元器件温升超标。为此,实现了将热源分散,同时又不影响电气性能的实现,以及EMI干扰与抗干扰的顺利解决。从而为8kW自然散热提供了可操作的方案。

通过精细的效率提升以及优化的散热设计,本项目最终将实现单相8kW单向变流器的自然散热,而且整机重量控制在17kg以下,比业界一般水平轻3kg以上,体积与市面上5kW逆变器相当,功率密度提高30%以上。完成了体积小、重量轻、外形美观、方便安装维护的户用逆变器设计目标。

4 开发远程无线监控系统,方便用户随时随地了解变流器状况

如图21所示,逆变器配置有GPRS/WiFi通讯模块,用户可通过手机APP直接连接逆变器,在线跟踪逆变器的电压、电流、功率、发电量等工作状况,安装商也可以随时查询逆变器的工作状况、历史数据、故障信息,并可以根据需要对逆变器下发控制指令,如开关机、限制功率大小、有功无功控制、调整保护参数等,还可以对逆变器进行远程程序更新(如图22所示)。大大提高了用户使用的方便性及客户体验,提高了故障定位及问题解决的效率,真正实现了智能逆变器及对其的远程“监”和“控”。

图21 监控系统结构图

手机APP界面,如图22所示。

图22 手机APP界面图

5 设计应用及查新分析结果

5.1 新型单相大功率变流器生产销售与效益分析

本项目预期总投入3000万元,项目实施周期为3年,2021年度内累计实现销售1亿元,边际利润3000万,投资回收期为3年。项目研发成功后,项目开发产品预计年产量达到30000台,单台价格为3500元人民币。项目期限内累计实现销售1亿元,边际利润3000万。

预期项目完成后实现的销售业绩如表1所示。

表1 生产销售信息(2021-05-18)

5.2 新型单相大功率变流器技术先进性查新

本项目属于2019年上海市工业强基专项重点方向重点领域“补短板”专题第八项“高效单相光伏变流器”(项目立项编号:CYQJ-2019-1-08)。

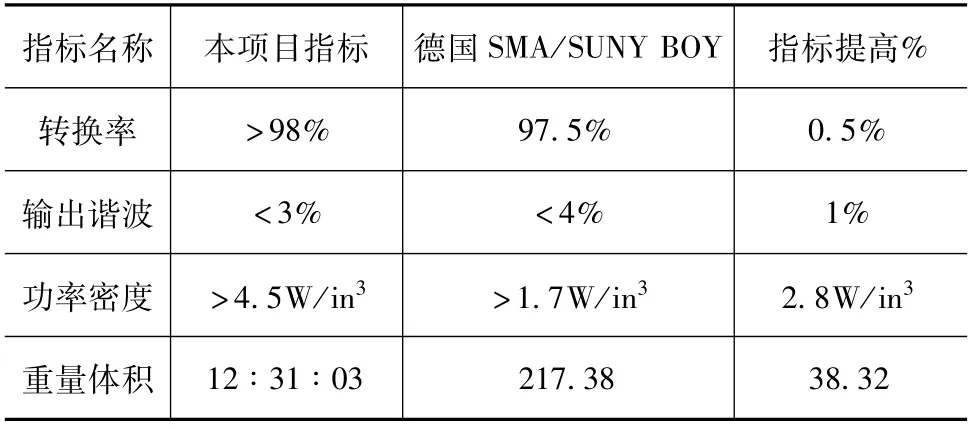

完成面向能源物联网的高效单相变流器开发,突破单相大功率电路拓扑、电感设计、远程无线监控系统、内部电路设计及干扰抑制设计等关键技术,经科技查新对比综合技术水平达到国际先进水平(见表2),指标先进,功能强大:额定输出功率8000W,额定输出电流34.8A,最大输入电压600VDC,输入组串数量为3,MPPT数量为2,转换效率>98%,MPPT效率>99%,输出总电流谐波<3%,防护等级IP65,具有WiFi、Zigbee等多种通讯方式,满足物联网实时交互的需求。

表2 对比查新信息(2020-8-17)

6 结术语

通过本课题的以下五方面的创新研究设计及应用,面向能源物联网的高效单相变流器可以满足家庭物联网及能源物联网对智慧清洁能源的需求,智能监控用电设备的运行状况,动态调节能源分配,达到有效节电的目的。

1)开发新型的适合于单相大功率应用的电路拓扑技术,提高整机效率至98%以上,解决减小了系统的共模电压与共模电流,以减小功率器件的开关损耗和EMI方面的问题。提高光伏电池板的寿命和发电量,降低系统收益。使其单相大功率变流器达到国标规定的单相光伏逆变器输出的最大功率等级8kW。

2)独创采用新型的第二代铁硅磁性材料,优化开关频率及电感设计,提高效率,减小体积电感作为逆变器中的重要组成设计部分,提高逆变器的输出特性及性能指标,降低单相大功率变流器成本、体积、重量。

3)本项目采用专业热仿真软件仿真,结合损耗分布计算,优化结构及散热设计,分散热源,优化散热器形状和尺寸,降低热点温度,减小整机体积及重量,适合于家用及单人安装维护。

4)开创优化内部电路设计及干扰抑制设计,采用单极性控制方式,减小共模干扰,增加续流钳位电路,将干扰源限制在特定范围内,使整机电磁干扰水平符合民用标准。

5)开发远程无线监控系统,方便用户随时随地了解变流器状况,大大提高了用户使用的方便性及客户体验,提高了故障定位及问题解决的效率,真正实现了智能逆变器的远程“监”和“控。