新型浆液循环方式在双塔双循环脱硫系统中的应用

2021-10-25段超

段 超

(上海电气电站环保工程有限公司,上海 201612)

0 引 言

当前,随着经济发展及社会进步,民众对环境质量的要求越来越高,燃煤机组作为能耗和排放大户,一直受到社会的广泛关注,并且国家也不断加大控制燃煤电厂烟气排放污染物力度,提出一系列史上最严格的排放标准[1]。而不少燃煤电厂受燃料来源限制,需要燃烧诸如煤矸石、煤泥和洗中煤等高硫煤,显然,这对脱硫系统的路线选择、稳定运行及综合能耗提出了非常高的要求。

石灰石-石膏湿法脱硫工艺(Wet-FGD)由于其吸附剂来源广,运行稳定等显著优点,已成为烟气脱硫技术中最成熟、应用最广泛的脱硫技术,目前占全球脱硫装机总容量的85%。但传统单塔脱硫技术在应对如今的高硫煤、低SO2排放指标工况时,已显得力不从心,故双塔双循环脱硫技术在大机组、高硫煤系统中的优势就显现出来[2-4],而双塔双循环技术毕竟系统复杂,尤其双塔内部的浆液循环的重要性往往被忽视,并且塔间水平衡较难维持,即如何能以低能耗、简单化的方式建立起系统内浆液循环并兼顾塔间水平衡,成为双塔双循环技术设计中面临的主要难题[5]。本文提出一种较简洁的双塔间浆液循环方式,模拟双塔间水平衡体系,并在山西某2×350 MW机组烟气脱硫系统中成功应用,为后续的双塔双循环脱硫技术应用提供了新的思路。

1 双塔双循环原理及塔间浆液循环的意义

1.1 双塔双循环原理

双塔双循环技术主要是通过在烟气通道上建设2座吸收塔,通过串联运行而增加烟气与浆液的反应时间。前塔(即一级塔)作为预洗塔,用于吸收绝大部分SO2和进行石膏结晶;后塔(即二级塔)作为补充,吸收一级塔中逃逸的SO2。一级塔浆池集中用于石膏结晶,pH运行在5.2左右;二级塔本身不排出石膏,而通过两个塔间的浆液循环系统,逐步将反应产物转移至一级塔,进行充分氧化,继而由一级塔的石膏排出泵一起输送至脱水系统,故二级塔可通过提高pH值至6.2,提高浆池中CaCO3含量,获得更高的脱硫效率[6-8]。

1.2 塔间浆液循环系统的意义及应用现状

理想情况下,应建立一级塔和二级塔之间的浆液循环系统,使两座吸收塔中浆液浓度均匀一致,才能充分调动两座塔的全部脱硫能力。而实际运行中,因一级、二级吸收塔脱硫量相差较大,同时一级塔除雾器冲洗水量小蒸发水量大,二级塔除雾器冲洗水量大蒸发水量小,会造成两座塔浓度及液位不一致[7],因此,一级、二级吸收塔浆池间浆液循环系统不仅起到调节系统内水平衡的作用,同时可以将二级塔中多余的CaCO3转入一级塔以提高CaCO3利用率[8-10]。

当前行业内应用较多的浆液循环系统需要在两级塔之间设置浆液循环旋流器及旋流器给料泵以均衡两塔密度,同时配置强制循环泵来控制两塔液位,此种方式运行较复杂,且能耗较高。另一方面由于双塔系统本身具有较大的脱硫容量,故有些项目在设计时,不考虑塔间浆液循环系统,即两塔完全分开,独立运行,显然这种运行方式无法最大限度地发挥双塔双循环体系的脱硫能力[11]。因此,寻求简单、高效、低能耗的浆液循环方式,解决好两塔内浆液浓度及液位的平衡问题,对于双塔双循环技术的发展及应用有着重要的实际意义。

2 新型塔间浆液循环方式的原理

2.1 脱硫装置主要设计参数

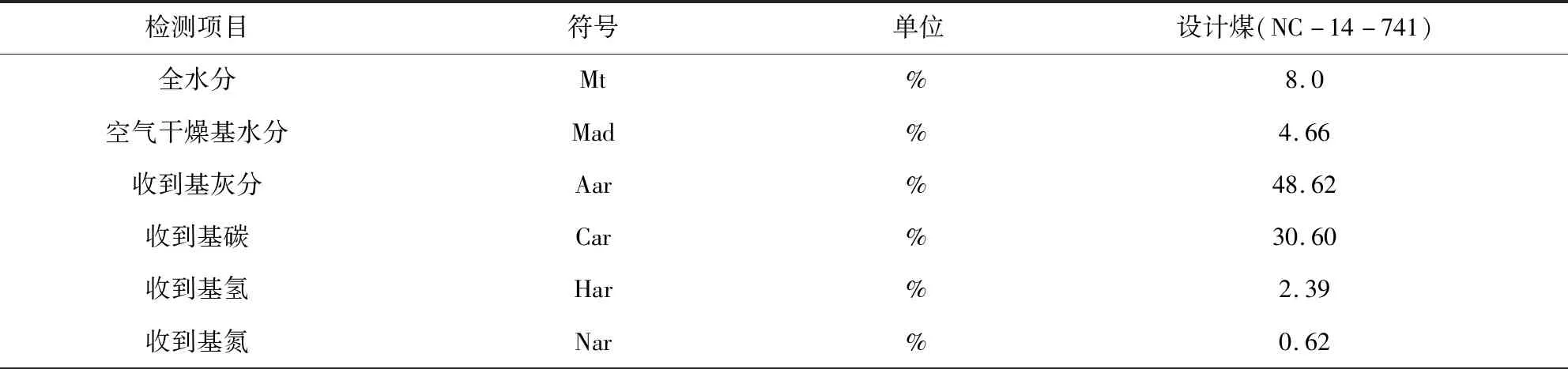

该燃煤机组为2×350 MW超临界燃煤空冷CFB锅炉,最大连续蒸发量为1 200 t/h,锅炉实际耗煤量为293 t/h,所燃用煤质数据见下表1。

表1 煤质主要参数Table 1 Main parameters of coal quality

续表

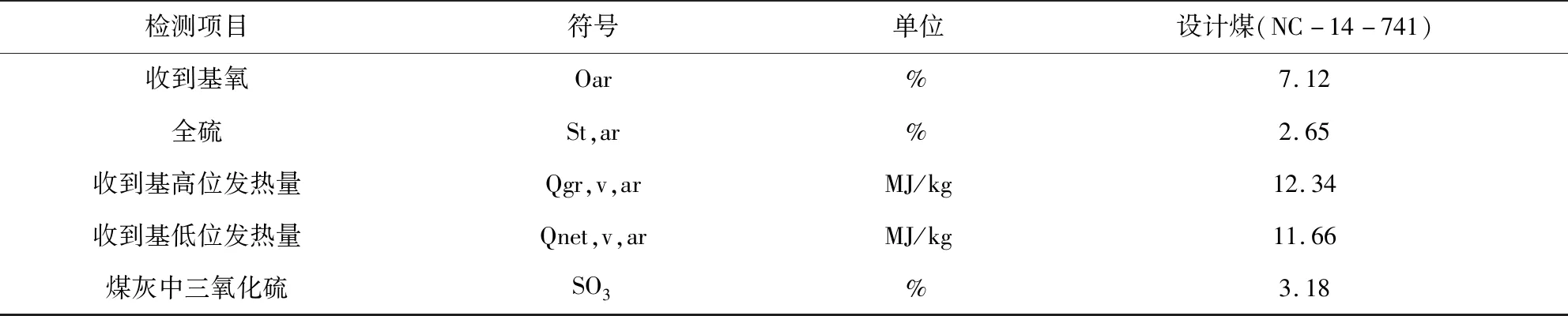

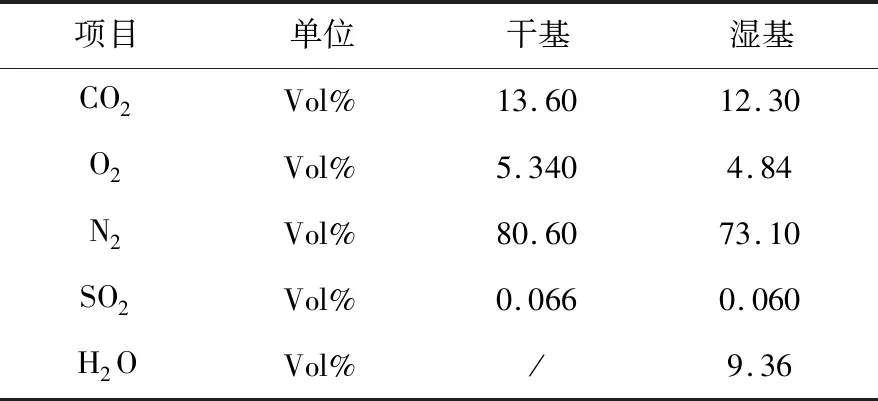

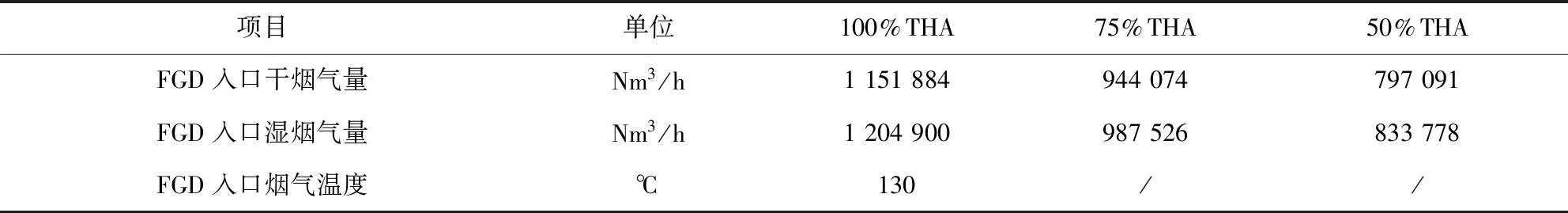

机组采用引增合一,引风机布置在脱硫前,采用静叶可调式轴流风机,T.B点风量对应为715.27 m3/s,全压升13 088 Pa,配套电机功率10 500 kW。炉后脱硫采用石灰石-石膏双塔双循环脱硫技术,并在二级塔顶部设置湿式电除尘器,整套系统按照煤种含硫量为2.65%及表2~4所列烟气参数进行设计,保证整体脱硫效率不低于99.6%。

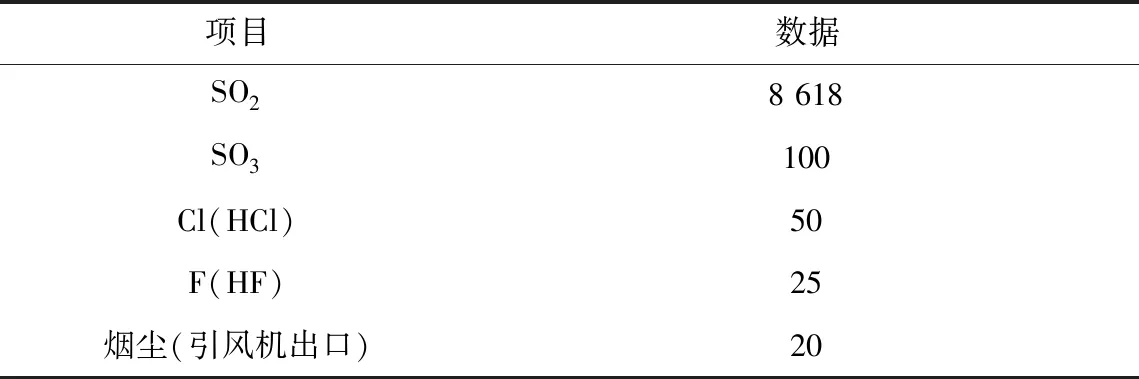

表2 锅炉BMCR工况烟气成分Table 2 Flue gas composition under BMCR condition

表3 不同负荷时风机出口烟气量和温度Table 3 Flue gas volume and temperature at the fan outlet under different loads

表4 锅炉BMCR工况烟气中污染物成份Table 4 Pollutant composition in flue gas under BMCR condition mg/Nm3

本双塔脱硫系统在设计时,按照“低能耗、简洁化”的思路开展,根据总的需求液气比,平均分配到两座吸收塔,拟合出一级塔脱硫效率87%,二级塔脱硫效率97%。按此方式,两座塔的相关的设计参数、设备选型可以高度保持一致,在简化设计的同时,提高备件的替换性,利于降低后期运行维护成本。本次设计两塔的主要技术参数如下表5所示。

表5 两级吸收塔主要技术参数Table 5 Main technical parameters of double-stage adsorption towers

2.2 新型浆液循环方式的流程

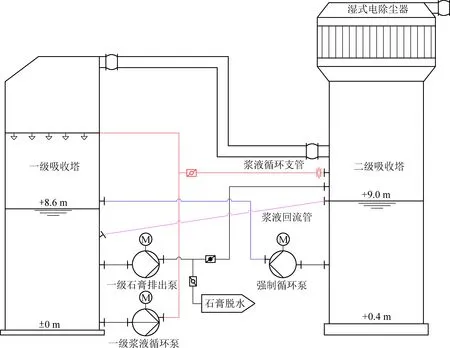

为了使两个吸收塔内浆液能够循环起来,并且节省电耗,提出如下图1所示的循环流程。在一级塔三台大流量的浆液循环泵出口分流少部分较浓浆液至二级塔(红色),同时通过将二级塔基础抬高400 mm,使两塔液位形成液位差,二级塔过剩的低浓度浆液便可通过两塔间的联络回流管(洋红)回流至一级塔,从而实现浆液之间循环;此外,设置一级塔石膏排出泵打至二级塔管路,以及强制循环泵从二级塔打至一级塔管路(蓝色),以作为浆液循环的备用手段,系统正常运行时,完全按照新型浆液循环模式来循环浆液,而只有当系统脱水进入末期,一级塔液位较低时,可视情况启动强制循环泵,将二级塔浆液打至一级塔,以补充一级塔液位。

图1 双塔间浆液循环方式Fig.1 Slurry circulation mode between two towers

2.3 两塔水平衡的建立

由于两级吸收塔在整个流程中承担的脱硫任务不同,两座塔内的蒸发水、冲洗水、石灰石补浆量等存在较大差异,故两座塔的水平衡维持是一个较复杂的问题[11-14]。

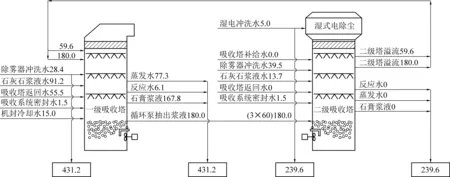

对于一级塔而言,在设计工况下,塔内主要水耗由以下三部分组成:即当高温烟气在通过一级塔时,塔内发生近似绝热增湿过程,烟温冷却到51.8 ℃,产生大量蒸发水77.3 t/h;塔内吸收反应耗水6.1 t/h;按照塔内浆液质量浓度为20%[6-8],需要排出石膏浆液为167.8 t/h。

而对于一级塔的补水,主要由以下几部分组成:一级塔顶部一级除雾器冲洗水28.4 t/h;一级塔由于承担绝大部分SO2的去除,故石灰石浆液主要补充在一级塔,补浆量为91.2 t/h;滤液返回水55.5 t/h;其余冷却、密封水(包含少量氧化空气增湿水)16.5 t/h。

对于二级塔而言,经过一级塔冷却饱和后的烟气在进入二级塔后,不再引起水份的大量蒸发,并且反应水也可忽略不计,因而可以认为二级塔耗水接近为0。对于二级塔的补水,主要由以下基本组成:二级塔顶部两级除雾器冲洗水39.5 t/h;石灰石浆液补充量13.7 t/h;少量冷却水1.5 t/h以及顶部湿电冲洗水5 t/h,而脱硫后净烟道进行保温,烟气排放过程中温降较小,冷凝水可忽略不计。

根据上述水平衡数据,可以看出,一级塔内部补水191.6 t/h,耗水250 t/h,故液位持续下降,对应浆液密度会上升;而二级塔内部持续补水59.6 t/h,对应浆液密度上升较慢。因此,需要借助浆液循环系统,在一级塔每台浆液循环泵出口分出支路,输送3×60 t/h浆液至二级塔,二级塔过剩的59.6 t/h +180 t/h浆液通过两塔间的溢流管回流至一级塔,形成如下图2中的水平衡体系。

图2 双塔间水平衡情况(t/h)Fig.2 Water balance between two towers(t/h)

3 新型塔间浆液循环方式的应用情况

3.1 脱硫性能与能耗分析

该浆液循环模式在本项目投运后,两座吸收塔的浆液连续进行浆液互倒,最短7个小时内浆液可以置换一次,并可以通过一级塔循环泵排出支管上阀门开度来控制循环周期。通过浆液的互倒,充分调动了两座塔的脱硫能力。

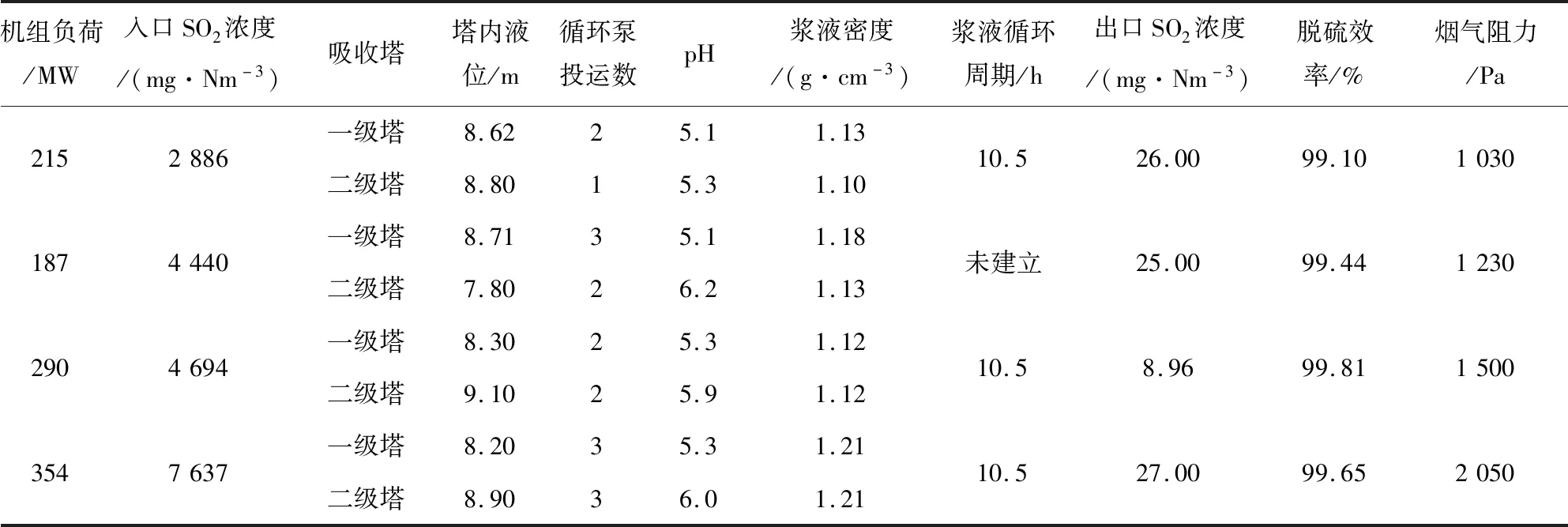

通过表6对比可以发现,对于机组负荷为187 MW与290 MW两种工况,SO2浓度相近,当二级塔液位较低,浆液循环未建立时,会导致两塔浆液浓度偏差较大,二级塔pH较高,塔内CaCO3过剩,需启动5层喷淋,拖累了整体的脱硫效率,增加了系统电耗;而当浆液正常开始循环时,两塔浆液浓度不会出现较大差异,系统有较高的脱硫能力,只要启动4层喷淋即可达到较高脱硫效率。

表6 两级吸收塔实际运行情况Table 6 Operation status of double-stage adsorption towers

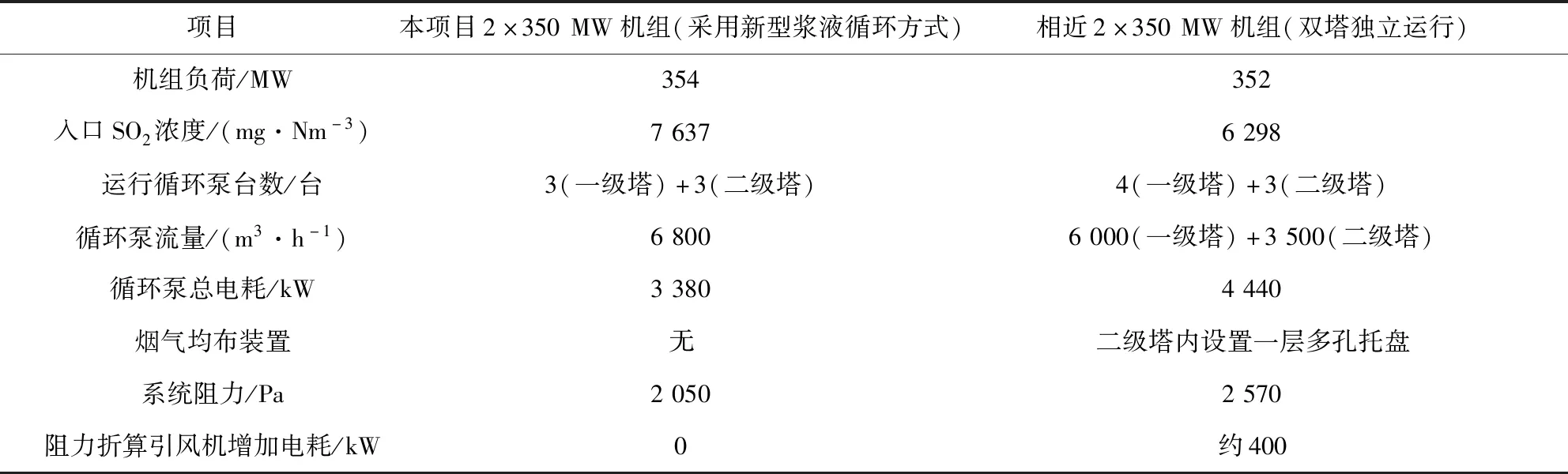

通过与该项目位置相近,且机组规模、燃用煤种都相似的同类型机组双塔脱硫系统对比,采用新型浆液循环方式后,双塔系统的脱硫能力充分调动,而对于两塔独立运行时,由于两塔浆液缺乏循环,导致系统处理处在较低水平。如表7所列,当两项目机组负荷均在满负荷时,脱硫入口SO2浓度较高时,采用浆液循环系统时,只要启动6台循环泵即可保证脱硫效率,而双塔脱开运行的项目,需要启动7台循环泵,同时配合烟气均布装置,致使循环泵电耗增加1 060 kW以及引风机电耗增加400 kW[15]。

表7 运行数据对比Table 7 Comparison of operation data

在水平衡的调控方面,现场运行时,可以通过控制浆液循环支管上阀门的开闭,调整浆液系统的循环周期,精确控制两塔液位,同时,在脱水系统投入,一级塔液位下降较快时,可以通过投入强制循环泵,来维持两塔液位。

3.2 运行中注意事项

由于是从浆液循环泵出口管道进行分支,在浆液进入二级塔管嘴处,需设置节流孔板,以免造成分支管泄压而影响喷淋层流量;同时,分支管道上的阀门需要紧贴循环管分支处设置,避免分支管道上阀门关闭后管道积浆。本项目循环泵流量为6 800 m3/h,而分支管流量只有60 m3/h,占用循环流量的比例不足0.9%,并且在分支管设置孔板,故实际运行中,在启用浆液循环系统后,循环泵电流及泵出口压力表读数未见明显波动。

需定期检查、冲洗两塔之间的回流管,防止回流管结垢堵塞;二级吸收塔液位需连续控制在8.8 m以上。

4 结 论

在引入新型浆液循环方式后,充分调动了双塔系统的脱硫性能,相比于两座塔单独运行且脱硫效率相似的情况下,采用浆液循环系统时,循环泵的投运数量减少,对于350 MW机组,脱硫系统电耗可减少约20%。同时,可以简化塔内烟均布装置,降低系统阻力约500 Pa,降低风机电耗400 kW左右。此外,新型浆液循环方式为双塔间水平衡的建立提供了多种操作运行手段,使双塔双循环系统能够运行在最佳性能状态,为日后的高硫煤脱硫提供了重要的理论及实践依据。