核电站冷却剂泵惰转过程水力部件内部能量转换研究

2021-10-22叶道星刘安林罗逸民陈俊霖

叶道星,刘安林,罗逸民,陈俊霖

(1.西华大学 能源与动力工程学院,成都 610039;2.西华大学 流体及动力机械教育部重点实验室,成都 610039)

在核电站全厂停电的情况下,一回路冷却剂泵(核主泵)是保证反应堆冷却安全停堆的核心设备[1]。核电站全厂停电(SBO,station blackout)后,冷却剂泵转速迅速下降导致泵内部的流场急剧变化,动压能与静压能之间的能量转化非常复杂。因此,开展核电站一回路冷却剂泵在惰转过程中的能量转换研究,发现其各水力部件内部的能量转换规律非常重要。程效锐等[2]对不同体积流量以及空化流动条件下泵过流部件进行了能量转换特性研究,分析了冷却剂泵叶轮能量转换规律与叶片载荷分布规律的关联,根据不同体积流量工况下的叶轮性能曲线,叶片载荷有最优变化梯度;而后对比分析了不同工况下压水室内部流动特征、能量损失以及不同截面的动静压能变化规律,发现环形压水室内水力损失随着体积流量的增加近似呈线性增加趋势,在不同工况下环形压水室内部流动呈明显的非轴对称性[3-4]。程效锐等[5]采用RNGk-ε湍流模型和Rayleigh-Plesset空化模型对冷却剂泵模型泵进行了全流场空化模拟,得到冷却剂泵发生空化时叶轮内气泡分布规律,研究发现冷却剂泵内流体的能量主要由叶轮中后段提供,且从前盖板到后盖板,叶片的做功能力逐渐减弱。符丽[6]采用数值方法研究了空化流对冷却剂泵内部能量转换的影响,发现空化会干扰叶轮内流体流动;随着空化程度的加剧,叶轮内的流动损失增大,进而导致冷却剂泵扬程及效率下降。为了提高冷却剂泵内部的能量转换效率,Lu等[7]提出了一种用于对称非均匀角度叶片的重新分配方法,采用拉丁立方试验设计结合计算流体力学,开展了冷却剂泵性能优化设计。Ye等[8]对叶片进出口安放角、包角等关键的水力几何参数进行了试验设计,并采用Kriging模型及遗传算法对冷却剂泵的叶轮叶片等进行了多目标优化设计,提高了冷却剂泵整体的水力性能。

以上研究主要针对冷却剂泵在正常运行工况下开展的内部能量转换及优化研究,而冷却剂泵惰转时内部流场的急剧变化、动压能与静压能之间复杂的能量转化尚不清楚。因此,笔者采用数值模拟方法分析研究了冷却剂泵在惰转过程中叶轮、导叶和蜗壳等各过流部件内流体的能量转换特性。

1 冷却剂泵模型建立

典型压水堆系统由反应堆芯、冷却剂泵、蒸汽发生器和稳压器等设备构成,其中冷却剂泵如图1[12]所示。冷却剂泵过流部件主要由进口段、叶轮、导叶和球形蜗壳组成(见图2)。冷却剂泵的主要设计参数为:体积流量为23 790 m3/h,扬程为97.2 m,转速为1 485 r/min,其他参数见文献[9]。核电站全厂停电后冷却剂泵的体积流量和转速随惰转时间的增加而急剧减小,冷却剂泵的体积流量(以下简称流量)和转速模型参考文献[9]~文献[11]。

图1 典型压水堆系统Fig.1 Typical pressurized-water reactor system

图2 冷却剂泵流道三维几何图Fig.2 Three-dimensional geometry of the nuclear reactor coolant pump

2 数值计算方法

数值模拟计算基于商用Ansys软件平台。动静部件以及计算域之间的数据交换通过交界面(interface)进行,其中动静部件使用“冻结转子法”(frozen rotor),静止部件间使用“通用连接”(general connection)。所有壁面粗糙度为0.025 mm,采用绝热无滑移壁面条件(no slip wall);近壁区使用可伸缩壁面函数(scalable wall functions)。计算域边界采用静压进口,静压值设置为15 MPa(冷却剂泵进口压力)。选取6组不同的四面体网格方案(A:251.13万,B:280.24万,C:305.18万,D:342.59万,E:410.92万,F:560.23万)进行网格无关性验证(见图3)。由图3可知,随着网格数的增加,效率η和扬程H最后分别稳定在90.6%和97 m左右,误差为0.2%和0.51%,计算方案最终采用网格数为410.92万,详见文献[10]~文献[11]。

图3 网格无关性验证Fig.3 Grid independence verification

3 数据处理方法

为了研究分析方便,对冷却剂泵惰转工况下的流量、扬程及各过流部件的扬程损失进行无量纲化处理。

(1)

式中:Qr、Hr分别为冷却剂泵流量和扬程的无量纲化值;HL为扬程损失;Hi、Hid分别为各水力部件在惰转过程及设计工况下的扬程损失,m;qV,t、qV,d分别为冷却剂泵惰转过程和设计工况下的体积流量,m3/h;Ht、Hd分别为冷却剂泵惰转过程和设计工况下的扬程,m。

4 结果与分析

冷却剂泵流量和扬程随惰转时间t的变化情况如图4所示,分析研究冷却剂泵从90 s到220 s的惰转过程的流量及扬程的变化规律,其中流量变化可参考文献[11]中流量的拟合公式(1)。由图4(a)可知,计算结果与实验结果吻合较好,其流量比随惰转时间的增加迅速下降,而后趋于平缓,在220 s时降至6.5%。扬程比随着惰转时间的增加急剧下降,与流量比不同的是,扬程比在140 s后即趋于平缓,接近零值。

(a)流量

4.1 冷却剂泵各水力部件内动压能和静压能的转换

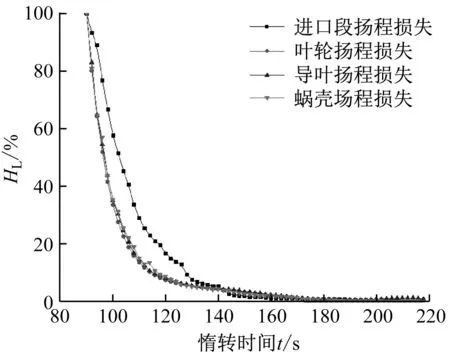

冷却剂泵各水力过流部件扬程损失随惰转时间的变化规律如图5所示。由图5可知,随着惰转时间的增加,各水力过流部件的扬程损失下降,从90 s开始,各扬程损失急剧下降,经过10 s后(100 s时)叶轮、导叶和蜗壳中的扬程损失降至50%以下;当惰转时间达到160 s时,扬程损失趋于零,这时冷却剂泵内的流量较小,流体流速较慢,流动损失较小。在惰转过程中,冷却剂泵进口段的扬程损失下降较慢,叶轮、导叶和蜗壳中的扬程损失较快;在100~120 s,蜗壳内的扬程损失略高于叶轮和导叶内的扬程损失。

图5 各水力过流部件扬程损失随惰转时间的变化Fig.5 Head loss variation of each hydraulic flow component with idle time

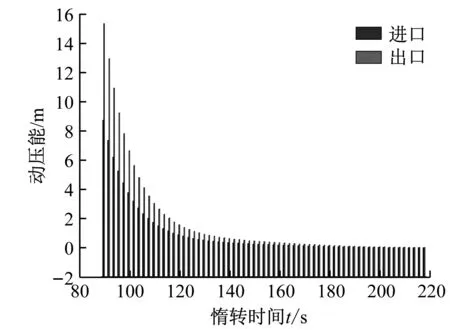

图6给出了进口段动压能(u2/(2g))和静压能(p/(ρg))的转换情况,其中u为冷却剂泵叶轮的圆周速度,m/s;g为重力加速度,m2/s;p为静压值,Pa;ρ为流体介质密度,kg/m3。由图6(a)可知,进口段出口的动压能高于进口的动压能,二者均随惰转时间的增加逐渐降低;二者之间的差值在惰转过程中逐渐减小,在200 s后,进、出口的动压能趋于相等。由于冷却剂泵一回路系统管路中的压力比大气压高,因此由图6(b)可知,进口段进、出口的静压能范围在2 105~2 200 m,且进口的静压能高于出口的静压能,在200 s后,二者的静压能接近。由图6(c)可知,在冷却剂泵惰转过程中动压扬程从6.8 m急速下降,最终降至0 m;而静压扬程则从-7 m逐渐升高,在惰转时间为140 s后趋于0 m。冷却剂泵从惰转到正常停机,流量和转速迅速减小,在惰转完成后流量和转速都为停止状态的参数值,因此动压能、动压扬程和静压扬程都趋于0 m。

图7给出了叶轮动压能和静压能的转换情况。冷却剂泵的叶轮为混流式结构,流体介质经过旋转叶轮做功后速度得到了极大提高,因此由图7(a)可知,在冷却剂泵惰转结束前流体在叶轮出口的动压能高于进口的动压能;随着惰转时间的增加,叶轮进、出口的动压能下降,最终在220 s(停机)时二者趋于相等,叶轮进、出口速度趋于零,整个叶轮处于一回路管路系统压力内。由图7(b)可知,在冷却剂泵惰转过程中,叶轮出口的静压能缓慢降低,在120 s时趋于2 196 m,而叶轮进口静压能在惰转开始后快速增加,当到达120 s后增加缓慢,最终叶轮进口静压能与叶轮出口静压能值相当。从图7(c)可知,惰转过程中冷却剂泵叶轮的静压扬程高于动压扬程,动压扬程随着惰转时间的增加下降缓慢,而静压扬程在惰转开始后急剧下降,而后在120 s下降缓慢,在惰转结束停机后,叶轮的静压扬程与动压扬程等于0 m。

(a)进口段动压能的变化

图8给出了导叶的动压能和静压能的转换情况。从导叶进、出口的动压能和静压能的转换情况可以看出,流体经过导叶后速度降低,动压能下降,这与冷却剂泵叶轮的动压能变化规律相反;随着惰转时间增加,导叶进口的动压能比出口动压能下降得快,在180 s后,导叶进、出口的动压能趋于相等,如图8(a)所示。导叶的扩压作用将流体的部分动压能转换为静压能,从而使导叶出口的静压能高于进口的静压能,但随着惰转时间的增加,进、出口的静压能降低,二者在130 s左右趋于相等,如图8(b)所示。在图8(c)中,随着惰转时间的增加,流体通过导叶后的静压扬程逐渐降低,而动压扬程快速升高,这与冷却剂泵进口段的变化规律相似,二者在惰转时间200 s后趋于相等,接近于0 m。

(a)叶轮动压能的变化

图9给出了冷却剂泵蜗壳的动压能和静压能随惰转时间的转换情况。从图9(a)可以看出,蜗壳内流体的进、出口动压能相当,二者均随着惰转时间的增加急速下降,在200 s后趋于零。蜗壳的出口与核反应堆一回路管路(管路压力较高)相连接,因此蜗壳出口的静压能随惰转时间的变化较小,而蜗壳进口的静压能从惰转开始迅速下降,在130 s后进、出口静压能几乎相等,保持在2 198 m左右,如图9(b)所示。图9(c)中,蜗壳的动压扬程和静压扬程随惰转时间的增加从负值逐渐升高,间接表明惰转过程中随着惰转时间的增加流体在蜗壳内的损失不断降低。

(a)导叶动压能的变化

图9 蜗壳进、出口动压能和静压能的转换情况Fig.9 Energy conversion at inlet and outlet of the volute

4.2 不同惰转时刻动压能和静压能的分布

在不同惰转时刻冷却剂泵内部的动压能分布如图10所示,图10(a)、图10 (b)和图10 (c)分别代表惰转开始时刻(t=90 s)、流量下降50%时刻(t=110 s)和流量下降90%时刻(t=200 s)的动压能分布。从图10可以看出,在惰转开始时,动压能在24.33 m以上的区域主要分布在叶轮出口、导叶进口和蜗壳的出口处;在t=110 s时,动压能在24.33 m及以上的区域集中在叶轮出口和导叶进口,大部分区域的动压能在12.17 m以下;而在t=200 s时,动压能较小,分布在0~6.08 m。整体上随着惰转时间的增加,冷却剂泵内的动压能降低,动压能的分布趋于平衡。

图11给出了在不同惰转时刻冷却剂泵内部的静压能分布。随着惰转时间的增加,冷却剂泵进口段和叶轮进口的静压能不断增加,而在蜗壳内2 174.67 m以上的静压能分布区域范围逐渐减小。叶轮和导叶内分布不均匀的静压能随惰转时间的增加逐渐趋于均匀。在t=200 s时,在蜗壳的局部区域仍然存在相对较高的静压能。

(a)90 s

(a)90 s

5 结 论

(1)各水力过流部件的扬程损失随着惰转时间的增加而降低,各扬程损失从惰转开始急剧下降,经过10 s的惰转时间叶轮、导叶和蜗壳中的扬程损失降低至50%以下。在惰转过程中,冷却剂泵进口段的扬程损失下降缓慢,叶轮、导叶和蜗壳中的扬程损失较快。

(2)冷却剂泵进口段进口和出口的动压能随惰转时间的增加逐渐降低,进口静压能高于出口静压能;动压扬程从6.8 m急速下降,静压扬程则从-7 m逐渐升高,在140 s后趋于0 m。叶轮出口的静压能缓慢降低,而叶轮进口的静压能在惰转开始后快速增加;叶轮的动压扬程随着惰转时间的增加下降缓慢,而静压扬程在惰转开始后急剧下降。流体经过导叶后速度降低,动压能下降,这与叶轮中动压能的变化规律相反;随着惰转时间的增加,导叶进口动压能比出口动压能下降得快。蜗壳内流体在进、出口的动压能相差不大;进、出口动压能随着惰转时间的增加急速下降;蜗壳进口的静压能从惰转开始迅速下降,130 s后进口静压能与出口静压能几乎相等;蜗壳的动压扬程和静压扬程随惰转时间的增加从负值逐渐升高。

(3)在惰转开始时,动压能在24.33 m以上的区域主要分布于叶轮出口、导叶进口和蜗壳的出口处;在t=110 s时大部分区域的动压能在12.17 m以下,在t=200 s时,动压能较小,分布在0~6.08 m。随着惰转时间的增加,冷却剂泵进口段和叶轮进口的静压能不断增加,蜗壳内较大的静压能分布区域范围逐渐减小。