液压泥炮关键部件应力仿真

2021-10-21孙达飞

孙达飞

(重庆世玛德智能制造有限公司上海分公司 上海200000)

1 前言

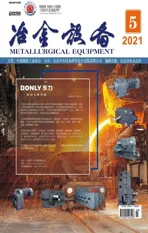

泥炮,属于冶炼行业必备的炉前设备,见图1。泥炮由斜底座1、回转机构2、压炮机构3、打泥机构4和液压系统5等组成,其作用是能够迅速准确堵塞放铁后的出铁口,使高炉快速进入下一循环的作业。泥炮工作的安全可靠性直接影响高炉的安全生产和作业效率[1]。液压泥炮能够迅速准确堵塞放铁后的出铁口,使高炉快速进入下一循环的作业,是目前大中小型炼铁厂家较理想的炉前设备[2]。

图1 液压泥炮结构

泥炮工作过程分为两个阶段,第一阶段是泥炮由静止状态旋转到打泥位置,第二个阶段是泥炮打泥完毕并旋转回到初始位置。两个阶段组成泥炮机构的一个工作周期。打泥机构采用打泥液压缸活塞杆与驱动腔体固定、缸体运动的方式。由缸体推动泥塞前进,打出炮泥进行堵口,回转机构的功能是使液压泥炮的打泥机构能够往返于工作位和待机位[3]。

通过对泥炮工作的两个阶段进行动力学分析,获得各铰链受力情况,依据受力分析各关键部件应力情况,得出曲臂在打泥状态下的应力较高,最后分析了曲臂的疲劳寿命,通过实际验证了仿真分析结果的准确性。

2 动力学分析

2.1 仿真模型建立

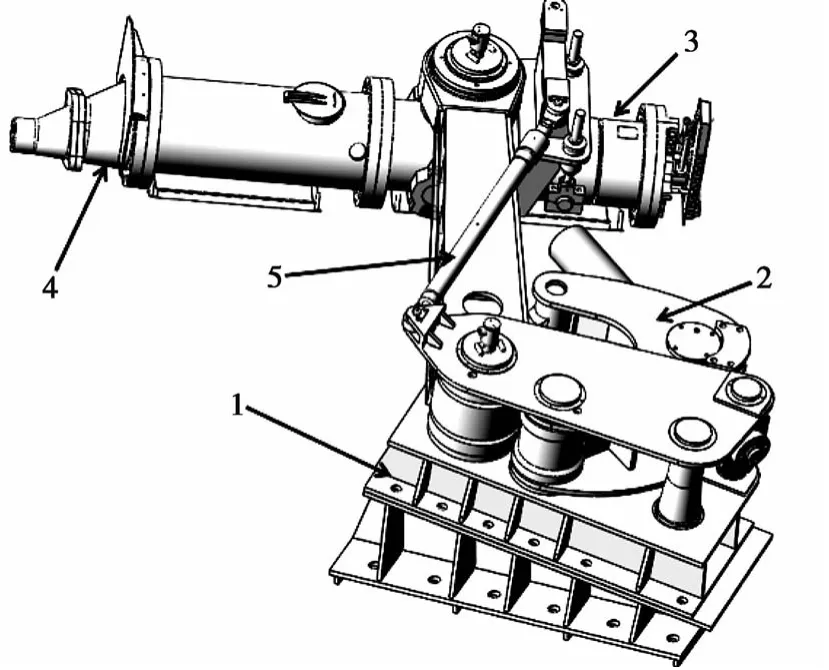

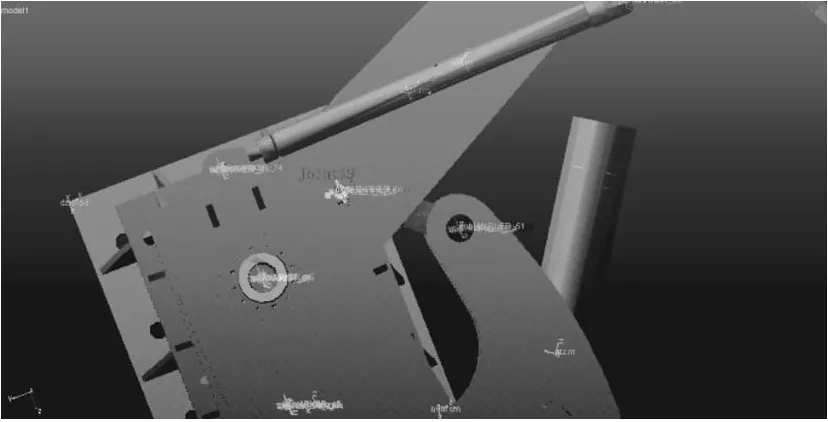

通过在三维软件中对模型进行适当简化后导入Adams中进行动力学分析,目的就是提取各个铰链点的受力。图2为导入Adams中的初始模型,泥炮炮身处于待启动状态。

图2 泥炮动力学模型

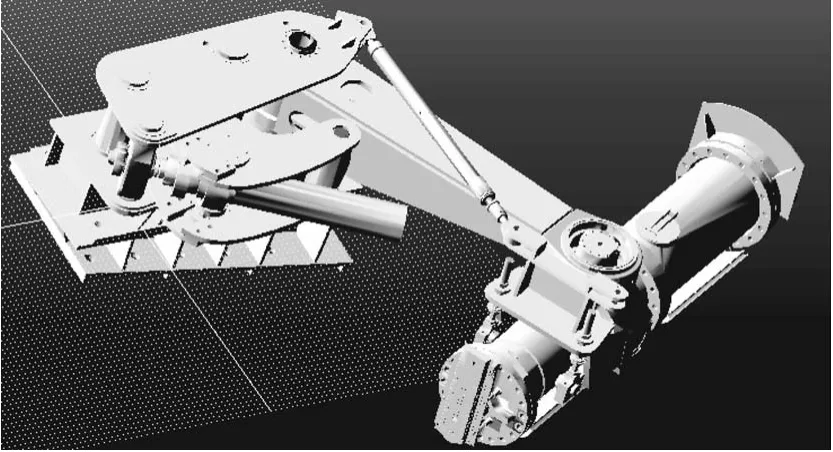

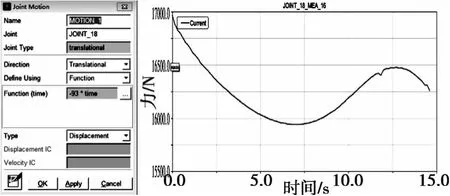

2.2 旋转过程动力学仿真

第一阶段运动实际工作中,泥炮油缸中充入油液后炮身开始运行。在仿真中,在Adams中的转炮油缸和油缸活塞的平移副中施加运动。根据油缸的行程和运行时间得出油缸速度为93mm/s。经过仿真得到了旋转油缸过程中的推力曲线,见图3。

图3 旋转油缸推力曲线

2.3 旋转过程各铰点受力

提取转臂铰链点joint19受力,如图4。

图4 joint19点在泥炮中的位置

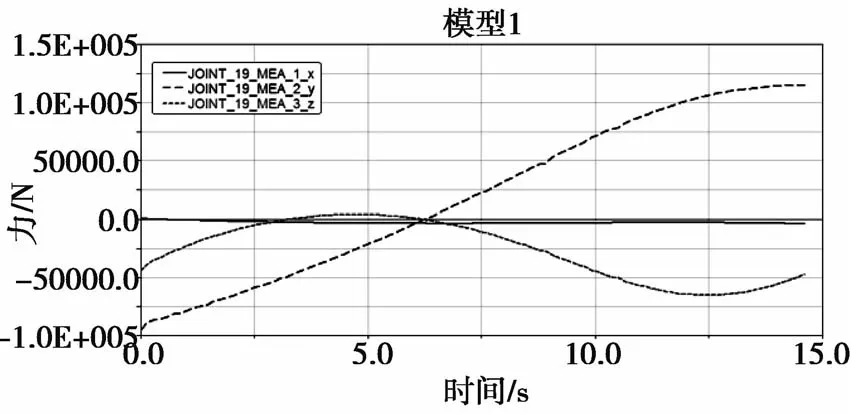

通过分别测量joint19的X、Y、Z方向的受力,测量位置为joint19在转臂上的点,测量坐标系为转臂的质点坐标系,得到joint19在旋转过程中三个方向受力如图5。

图5 joint19受力图

依次测量其它铰链点在泥炮旋转过程中的受力,获得各铰链受力数据。

2.4 打泥过程动力学仿真

在旋转过程运动结束之后,泥炮运行到打泥位置,开始打泥工序。根据实际工况在仿真中给转炮油缸施加压炮力297000N。在炮嘴位置添加球铰链约束,因为泥炮静力平衡,仿真求解器采用static。

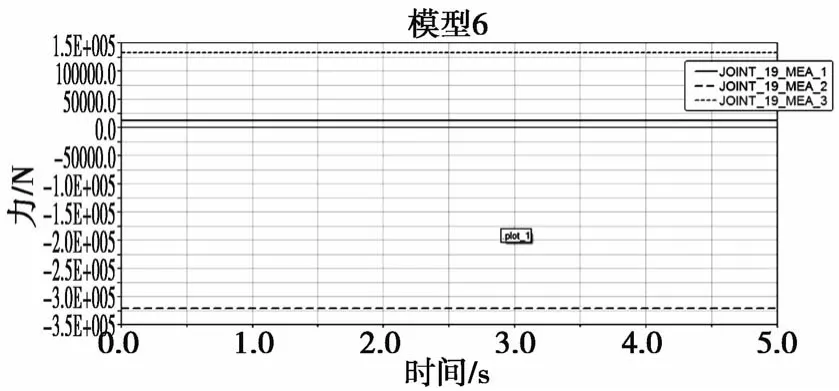

提取转臂铰链点joint19受力,通过分别测量joint19的X、Y、Z方向的受力,测量位置为joint19在转臂上的点,测量坐标系为转臂的质点坐标系,得到joint19在打泥过程中三个方向受力如图6。

图6 joint19受力图

依次测量其它铰链点的受力,铰链点分别为JOINT15,JOINT16,JOINT3,JOINT5,JOINT7,JOINT8,为后续有限元分析做好准备。

3 关键零部件有限元分析

泥炮在工作过程中,通过测量结果知道转臂、曲臂和鞍座受力较大,打泥阶段各部件受力大于旋转阶段,故本节仅对打泥过程三个部件进行有限元分析校核。

3.1 转臂

曲臂两侧轴承位置分别定义XYZ三个方向的位移约束,在打泥过程中由于转炮油缸为恒力,各部件铰点受力亦为恒值,通过文本信息分别得到X为11317N,Y方向为-321157N,Z方向为132417N。通过销轴进行加载,在不影响接触的情况下,销轴中心打孔,在中心孔的面上加载面力,面力大小按加载力除以中心孔投影面积确定。图7所示为销轴加载区域,同时可以看到网格划分情况。

图7 转臂加载及网格划分

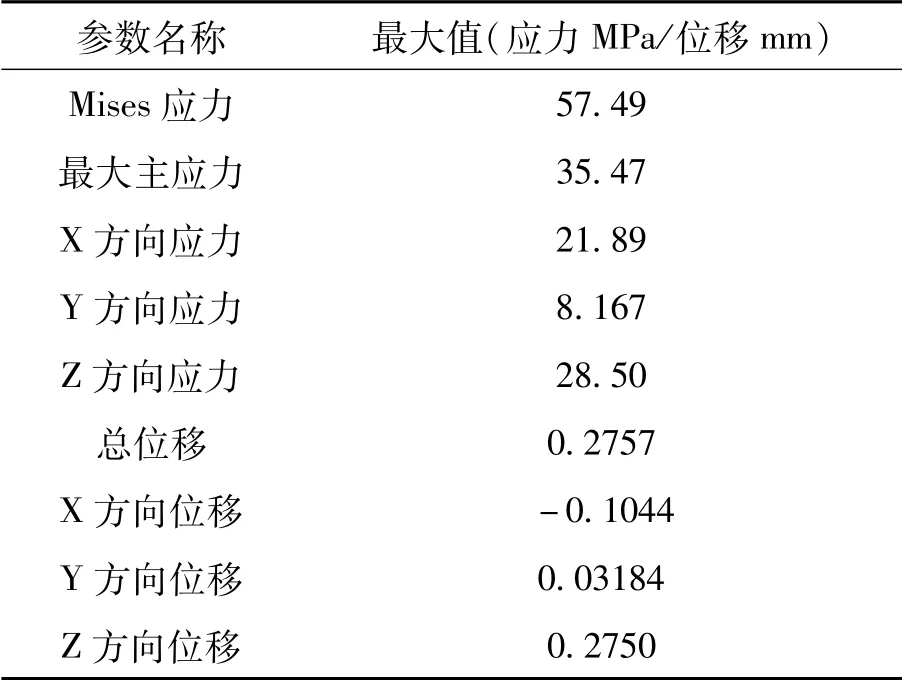

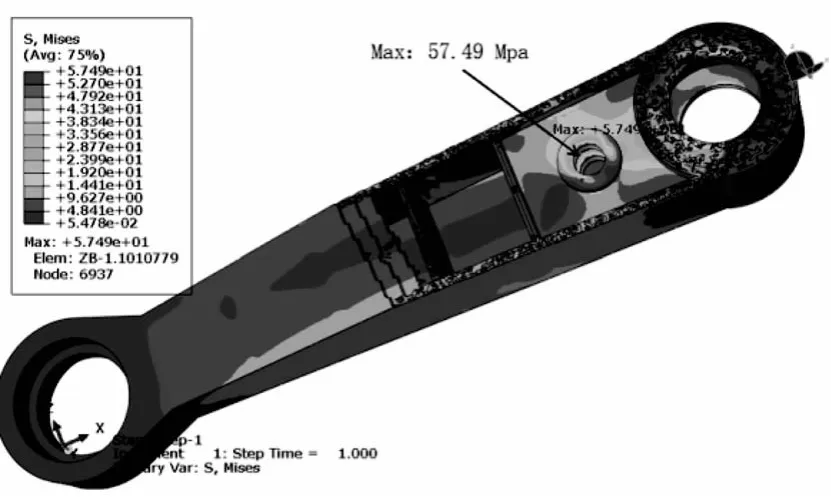

提交计算后得到如下表1计算结果,转臂最大Mises应力为57.4MPa,见图8,低于材料屈服应力345MPa,结构强度可靠,总位移不到0.3mm,处于较低水平,刚度可靠。

表1 转臂分析结果

图8 转臂Mises应力

3.2 曲臂

分别在约束轴段建立三个方向位移约束,过文本信息分别得到X为-21977N,Y方向为-127115N,Z方向为-322343N。通过销轴进行加载,在不影响接触的情况下,销轴中心打孔,在中心孔的面上加载面力,面力大小按加载力除以中心孔投影面积确定。图9所示为销轴加载区域,同时可以看到网格划分情况。

图9 曲臂加载及网格划分

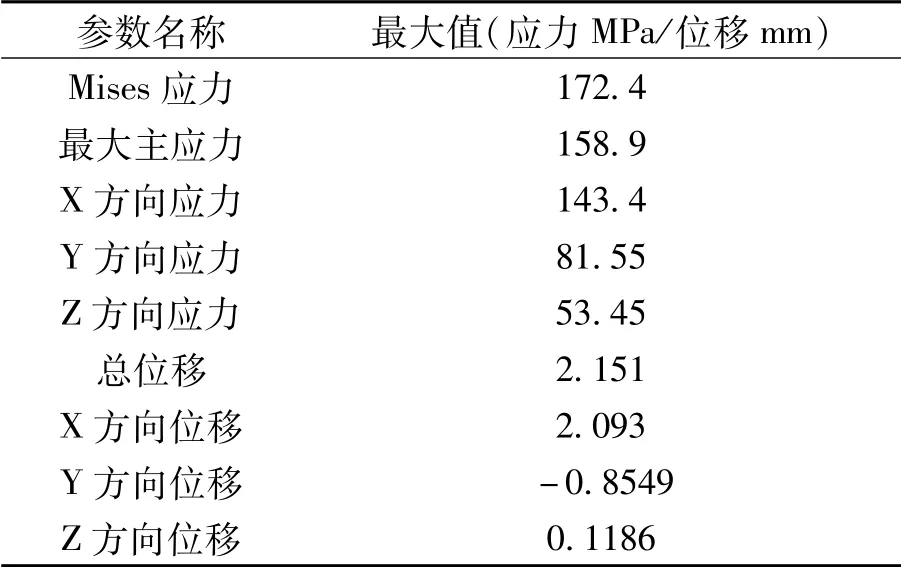

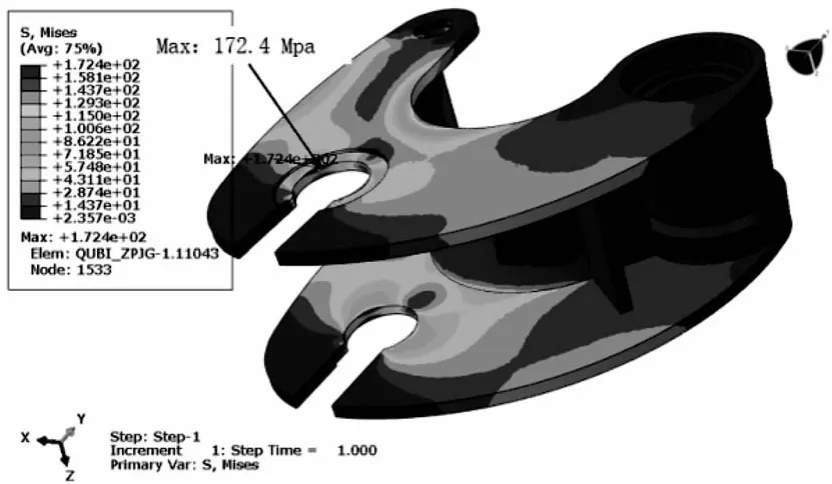

提交计算后得到如下表2计算结果,曲臂最大Mises应力为172.4MPa,见图10,低于材料屈服应力345MPa,结构强度可靠,总位移2.2mm,处于较低水平,刚度可靠。

表2 曲臂分析结果

图10 曲臂Mises应力

3.3 鞍座尾架及垂直调整装置

分别在约束面建立三个方向位移约束,通过文本信息分别得到X为-6078N,Y方向为-1346N,Z方向为-1570N。下方承受炮身重力,施加一个竖直向下的面力,面力大小为炮身重力除以投影面积。投影面积为垂直调整装置和鞍座承受炮身重力共同的投影面积。采用耦合方式加载,加载及网格划分见图11。

图11 鞍座加载及网格划分

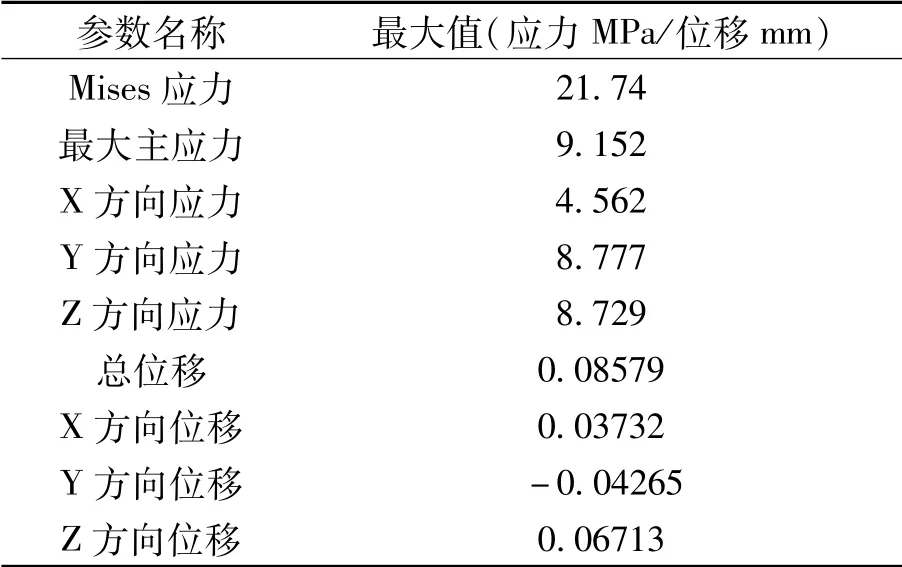

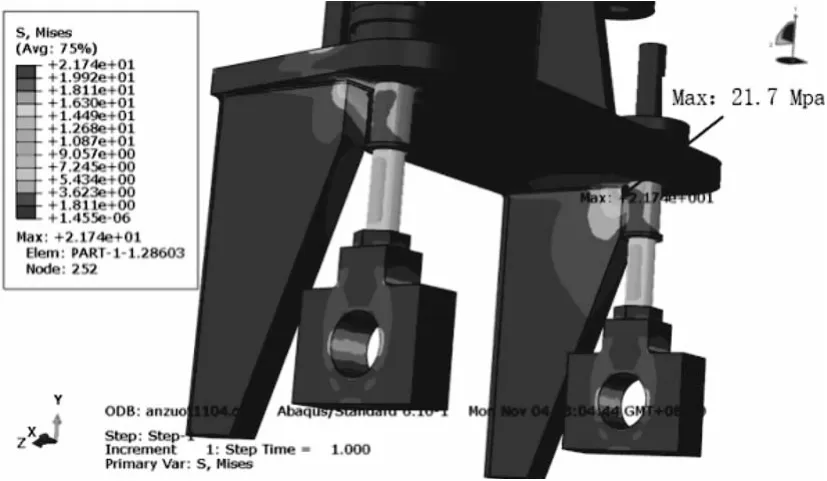

提交计算后得到如下表3计算结果,曲臂最大Mises应力为21.74MPa,见图12,低于材料屈服应力345MPa,结构强度可靠,总位移0.09mm,处于较低水平,刚度可靠。

表3 鞍座分析结果

图12 鞍座Mises应力

在泥炮的打泥过程中,泥炮是在施加了一个平稳的压炮力之下工作,是一个静力学问题。提取各点受力,对泥炮三个关键部件进行应力分析。分析结果表明,三个关键部件强度和刚度均可靠。但曲臂是工作中应力最大部件,其打泥过程Mises应力最大的位置和泥炮旋转过程中应力最大的位置基本相同,处在与转炮油缸连接的轴承外圈相接触的面上。此外,曲臂Mises应力较大的位置还有曲臂内圈曲率最大的面上,同时,这个面也是最大主应力出现的位置。总体上来说,曲臂受到的应力值离材料屈服极限还有一段距离,但数值也相对较大,所以在泥炮的行进过程和打泥过程中,尽量避免泥炮在工作中受到冲击,需要做好液压系统的缓冲设计。

4 曲臂疲劳分析

FE-SAFE软件是在疲劳分析中有很强大的功能,既可以计算简单的单轴载荷下的疲劳寿命,也可以计算对复杂的多个叠加载荷工况的疲劳寿命[4]。

泥炮在实际工作中反复执行第一和第二阶段工作,相关部件处于周期周期交变载荷工况,虽然最大应力值没有超过屈服强度,但是在这种周期交变载荷下依然可能较快失效,必须要对关键部件进行疲劳寿命校核分析。由于曲臂为三个关键部件中受力最大的部件,以曲臂为例分析其疲劳寿命是否满足要求。

4.1 分析步骤

(1)利用Adams对泥炮机构周期分析,获取泥炮机构一个周期内的载荷数据。

(2)对曲臂进行有限元分析,载荷边界条件为X、Y方向各为1MPa载荷。

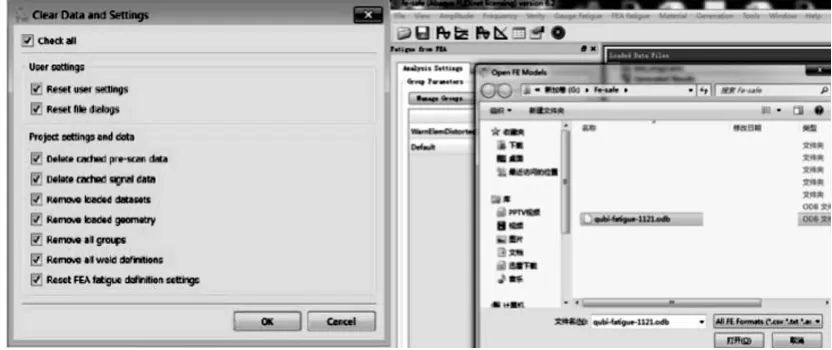

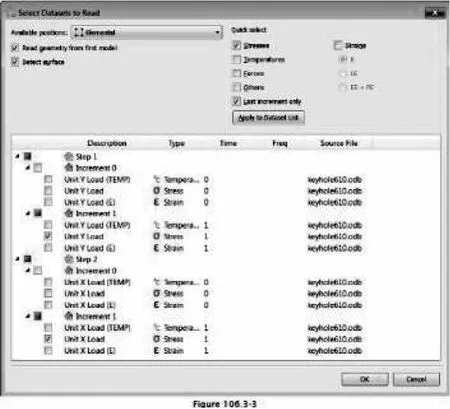

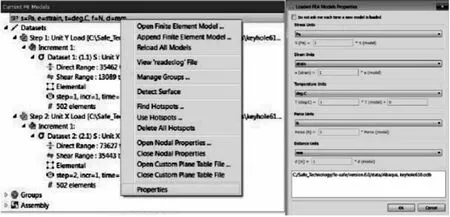

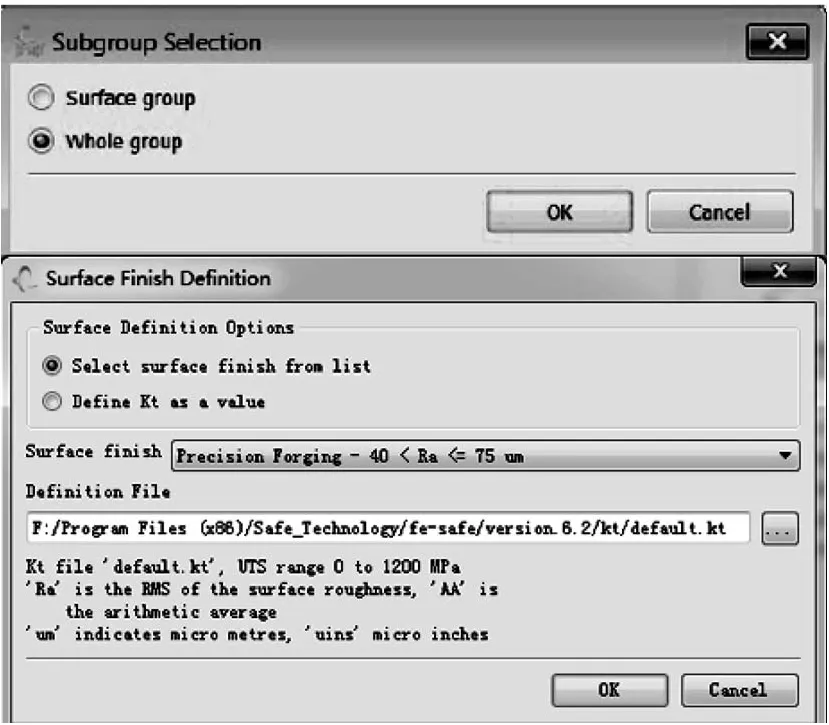

(3)将有限元分析的odb文件导入到FESAFE,进行以下设置:

图13 清除信息,导入ODB文件,选择Pre-scan

图14 施加X、Y方向单位应力

图15 Properties中应力设为MPa

图16 设置为一个周期内载荷

图17 选择整个组,采用材料默认算法

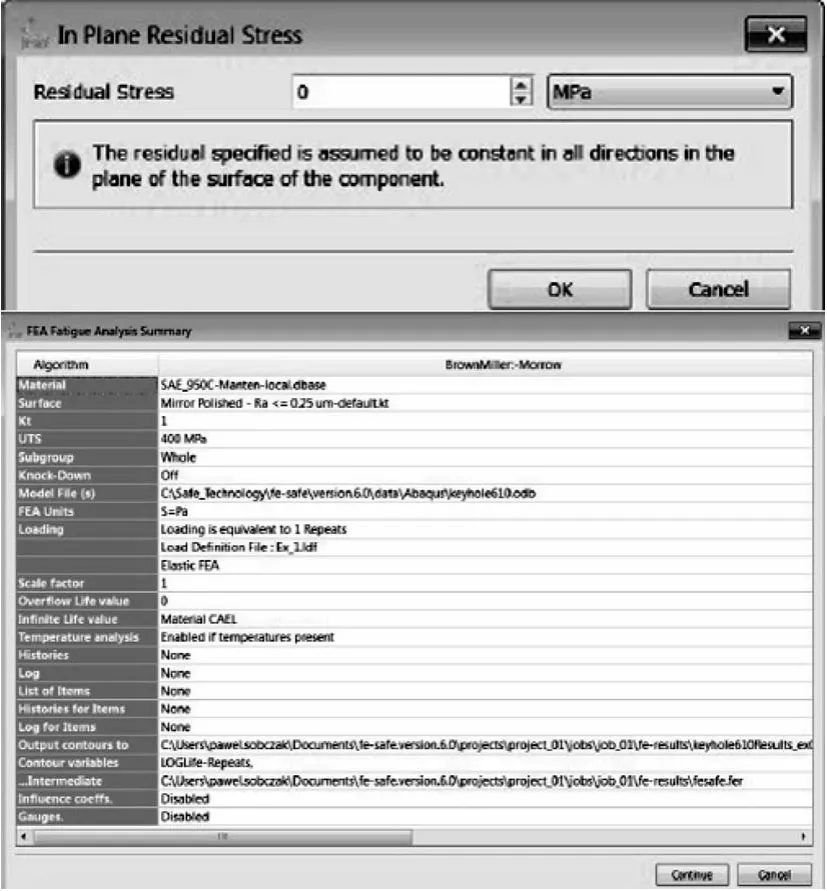

图18 设置残余应力,进行计算

4.2 分析结果

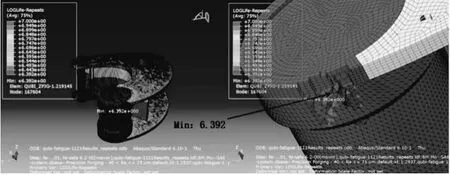

如图19,由分析结果可知,零部件最小循环次数为1e6.392。

图19 循环次数

如图20,由分析结果可知,循环次数为1e7时,最大破坏概率为75.9%。

图20 失效概率

由以上结果可知,结构的疲劳寿命是可靠的,在保证结构运行的情况下,寿命达到1e6.3次。

5 结论

本文首先建立了泥炮三维模型,根据实际工况进行了动力学分析,提取了各铰链点受力。利用受力边界条件对三个关键部件进行了有限元分析,验证了部件的强度和刚度可靠性。在此基础上对曲臂进行了疲劳寿命分析,得到曲臂寿命为1e6次,表明部件满足使用要求,验证了设计合理性。在后续的实际工作中对应力进行了测试,得到的测试结果与仿真结果误差在15%以内,进一步验证的仿真模型的准确性,为液压泥炮结构设计提供了参考。