轻灰工序系统升级改造

2021-10-21

(连云港碱业有限公司,江苏 连云港 222042)

轻灰工序是纯碱厂重碱煅烧的关键工序,在长周期生产运行过程中出现了一些影响稳定生产的瓶颈问题。现需要对轻灰煅烧炉进料绞龙、轻灰0#内预混、轻灰炉气冷凝液回收、热母液泵和进口管线进行升级改造,以确保轻灰工序系统长周期稳定运行。

1 轻灰煅烧炉进料绞龙改造

轻灰煅烧炉进料绞龙是负责将预混器来的混合碱输送至炉内进行脱水反应,进料绞龙主要由传动部分、进料螺旋轴、吊轴瓦等组成。由于轻灰产品需求量大,轻灰蒸汽煅烧炉在长期满负荷运行状况下,进料绞龙的损坏也呈现出周期性的特点,对进料绞龙有以下几个方面:

1.1 前段绞龙轴、翅片、立柱

首先,在备件采购时,要求供应部门将进料绞龙的翅片与包裹在碳钢轴上的不锈钢板进行钝化处理,生成一种致密的、能坚固地附在金属表面上的钝化膜。钝化膜起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解形成钝态达到防止腐蚀的效果。

其次,将包裹在轴上的不锈钢板与翅片的厚度适当增加,包裹轴的316L不锈钢板由3 mm加厚至6 mm,翅片的厚度由原来的12 mm增加到16 mm,也起到了延长寿命的效果。

最后,改变绞龙立柱的结构。原结构的绞龙立柱比较单薄,立柱的内部只有一小段有加强管而且是碳钢的。改后的立柱外部采用316L材质的壁厚10 mm厚壁不锈钢管,内部在整体插入一根316L材质的厚壁钢管作为补强。

1.2 尾部吊轴瓦结构

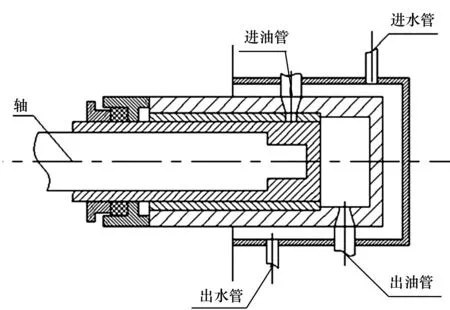

原进料绞龙尾部结构设计比较复杂,为避免碱尘进入轴瓦内,设计了多层次的密封装置;利用循环水为轴瓦降温度,然后循环水接入润滑系统,实现轴瓦的润滑。为了接入循环水和润滑油增设了大量的管线和设备,在使用过程中故障频出,经常会出现因为润滑油、循环水路的故障致使轴瓦磨损损坏,进料绞龙下沉,最终导致停车检修,同时也会产生润滑油、循环水在炉内产生泄漏点,从而污染轻灰成品碱,造成产品质量事故,总之原设计已经远远不能适应当前的生产需求。原进料绞龙尾部结构见图1。

图1 原进料绞龙尾部结构示意图

经过长期的现场摸索,我们发现碱有一定的自润滑性,所以我们决定打破原设计理念,将轴瓦变成开放式的,主动让碱进入,同时改变尾轴上轴套与轴瓦的材质,使用有自润滑功能的材料来制作轴套与轴瓦,取消供润滑油、供循环水系统。通过不断地试验此项技术改造已经基本成型,改造后的尾部吊轴瓦可以连续使用超过一年以上,同时为了节约检修更换的时间,目前的吊轴瓦与尾部吊架之间采用了螺栓连接,需要更换时可以将吊轴瓦一次性全部拆下,直接换新即可,大大的节约了检修时间。改造后进料绞龙尾部结构见图2。

图2 改造后进料绞龙尾部结构示意图

1.3 轴承密封

原轴承后端是采用填料密封的形式,在高温的作用下一般来说一个月左右填料就会老化变硬,失去密封的作用,一旦负压不够,碱尘就会从填料函处喷出,进入轴承内,致使轴承损坏。而且设备漏碱尘造成环境污染已无法满足环保要求。首先在原来的填料密封上增设一个油杯,定期往填料函里注润滑油,使填料的使用寿命延长。其次由于进料绞龙内部有足够大的空间,决定在进料绞龙轴的内部加设一组机械密封,这样一来里外两道密封即可以解决该问题。

1.4 进料人孔门

轻灰煅烧炉进料绞龙运行一段时间后内部会产生结疤,清理时需要将进料绞龙的人孔门打开才能进行清理工作,该人孔门重约90 kg,由24根螺栓把在进料壳体上,卸下螺栓后需要两、三个人才能打开,工作时间长,劳动强度大。

新设计的人孔门采用连杆机构在关节处加设六组滚动轴承。取消24根把紧螺栓,改用四个卡扣卡紧该人孔门,节约拆装螺栓的时间。操作人员在清理系统时再也不需要两三个人推、拉、抬才能打开关闭。现在只需要一个人就可以轻松打开关闭人孔门,进行清理工作。不仅降低了职工的劳动强度,而且大大的节约了时间,为连续生产提供了有力的支撑。

由于声发射信号是一种非稳定信号,快速傅里叶变换是分析非平稳信号的经典频谱分析方法[12]。本文通过对实验加载过程中全部声发射波形信号进行分析,利用Matlab进行编程,通过对所有声发射波形文件进行FFT变换,获得二维频谱图,提取其最大幅值所对应的频率作为声发射主频[13]。以此方法获得主频信息,分析在整个加载过程中声发射信号主频的分布情况。图4为声发射主频提取过程示意图。

改造后轻灰煅烧炉进料绞龙运行稳定,开关容易,密封性较好,延长了进料绞龙使用周期,缩短了检修时间。

2 轻灰0#内预混改造

轻灰0#煅烧炉于1997年投入使用,随着多年运行后,设备主体出现很多问题,主要有轻灰0#内预混为双螺旋进料,结构复杂,出汽不畅。内预混进料溜管、出气箱、螺旋叶片极易结碱疤,基本要一周清理三次,清理出的碱疤在系统内循环造成气封下料阀、返碱加料器频繁卡停,再次造成被迫停炉处理,造成恶性循环,使轻灰0#煅烧炉生产能力降低、故障频发。轻灰0#内预混双螺旋进料备件费用比较高(一对轴约30万元),更换维修、吊装比较困难,已成为制约生产的一道瓶颈。

针对现有技术的不足,2020年7月对轻灰0#内预混进行改造,参照轻灰1#、2#、3#煅烧炉进料绞龙稳定运行情况,将轻灰0#内预混双螺旋进料(φ940×5800 1对)改为单螺旋进料(φ1880×5800)。

改造后,轻灰0#内预混运行稳定,轻灰0#内预混进料溜管、出气箱、螺旋叶片内部结疤由原来清理3次/周减少到1次/月,轻灰0#内预混设备维修次数由原来2次/月减少到1次/年,每年可以节约设备维修费用约35万元。

3 轻灰炉气冷凝液回收改造

轻灰炉气经旋风分离器、热碱液塔、母液洗涤塔、螺旋板换热器洗涤冷却后进入炉气洗涤塔,在塔内继续洗涤后由压缩送往碳滤制碱。轻灰炉气从母液洗涤塔出来的温度在80 ℃左右,进入螺旋板换热器洗涤冷却后温度降至40 ℃左右,在洗涤冷却过程中轻灰炉气温度由80 ℃骤降至40 ℃会产生一部分冷凝液,此冷凝液长时间停留在炉气管线内易形成碳铵结晶,造成炉气系统阻力大。

2020年1月份通过以下技术方案予以实现:

从5台轻灰螺旋板换热器出汽管线U形管底部引出一根无缝钢管(DN80),在无缝钢管上加一截止阀(DN80),汇入回收冷凝液总管(DN100),然后接入缓冲槽,由缓冲槽出口无缝钢管(DN80)自流入压缩地下回收槽,通过自吸泵出口管线(DN50)将冷凝液送入冷母液桶内供生产使用。

改造后,避免了轻灰炉气洗涤冷却后产生的冷凝液长时间停留在炉气管线内形成碳铵结晶,减少了炉气系统阻力,延长了轻灰煅烧炉的运行周期,生产稳定性增强,回收冷凝液24 m3/d,全年共回收冷凝液8 640 m3,大大节约了生产成本。

4 热母液泵和进口管线改造

轻灰工序系统有三台热母液泵,其中热母液泵A、C泵为大泵,型号为10TB-10AFQ,流量650 m3/h。热母液泵B泵为小泵,型号为TB200-150-400B,流量270 m3/h。在生产过程中,开两台大泵能满足生产需求,当有一台大泵检修,开一大一小泵时无法满足生产需求,若有一台大泵停修将直接导致系统减量运行。同时热母液泵进口管线,A台泵进口管线单独使用,但B、C台泵进口管线共用一根管线,生产中存在当开B、C台泵时,造成两泵因抢量而使管线带气,影响泵的输送能力。

根据热母液A、C泵技改的使用情况,2018年7月份将热母液泵B泵更换为:型号10TB-10AFQ,流量650 m3/h。其性能及结构形式完全可以解决热母液系统存在的问题,保障正常生产,降低消耗,减少生产成本。同时,选用动力型密封结构代替机械密封结构,降低日常维修、维护费用。

为减少热母液B、C泵带气,影响热母液正常转送隐患,2018年7月份对热母液B、C泵共用一根进口管线缺陷进行改造,在热母液塔出口总管上新增甩头引出一根DN250进口管线,接至热母液C泵进口;将原热母液B、C泵共用进口管线单独接至热母液B泵进口,形成三台热母液泵各自单独使用进口管线,杜绝了共用进口管线抢流量缺陷。

改造后,解决了热母液泵输送能力不足的问题,保证了冷、热母液平衡,降低了炉气系统阻力,有效解决了热母液泵的汽蚀问题。

5 结 语

通过对轻灰煅烧炉进料绞龙改造,轻灰0#内预混改造,轻灰炉气冷凝液回收改造,热母液泵和进口管线改造,虽然基本解决了轻灰工序系统一些影响生产稳定运行的瓶颈问题,在改造过程中也走过弯路,比如轻灰煅烧炉进料绞龙的立柱用316L的钢板包成菱形后反而容易结疤,于是又改为双套管结构。但是最终实现了轻灰煅烧炉进料绞龙长周期生产运行的需求,也在改造实践中积累了宝贵的经验。