烧结助剂添加对某黄金尾砂制备发泡陶瓷的影响

2021-10-20孙晓刚仝海伟邱景平马征宇

董 硕 孙晓刚 仝海伟 邱景平 邢 军 马征宇

(1.东北大学资源与土木工程学院,辽宁沈阳118019;2.辽宁东安安全技术咨询服务有限公司,辽宁沈阳110004)

近年来,随着业界越来越重视资源的高效回收和选矿技术与设备的进步,尾矿的再回收价值越来越低,人们开始将金尾矿处理重心放在功能化建材的制备上。发泡陶瓷是一种重要的功能化材料,具有轻质、高强、隔音降噪等特点,应用前景广阔。以黄金尾砂为原料制备发泡陶瓷不仅可以消耗大量的矿山固体废弃物、减轻环境压力,而且具有一定的经济效益。然而,发泡陶瓷的烧结温度较高,一般需达到1 200℃,黄金尾砂的熔融温度更是高达1 300℃。为了降低发泡陶瓷的烧结温度,添加烧结助剂是最简洁可行的方法,目前常用的烧结助剂有金属氧化物或以金属氧化物为主要成分的硅酸盐材料。

周明凯等[1]以山东某金矿尾渣为主要原料,轻烧氧化镁和氧化铝为辅助原料,于1 160~1 200℃成功烧制发泡陶瓷;刘剑等[2]添加复合烧结助剂MgOY2O3,采用气压烧结技术制备了β相高导热氮化硅陶瓷,研究和讨论了烧结助剂含量和比例对氮化硅陶瓷致密化过程、热导率、力学性能和显微结构的影响;殷剑龙等[3]以TiO2和MgO-La2O3为复合烧结助剂探究了2类烧结助剂对陶瓷显微结构的影响;WANG等[4]以回收的赤泥为烧结助剂,在1 350℃制备出莫来石结合的多孔SiC陶瓷。以上研究表明:较高的烧结温度仍是目前制备发泡陶瓷的主要问题,因此,研究烧结助剂对发泡陶瓷制备的影响具有重要意义。

氟硅酸钠(Na2SiF6)是一种双重烧结助剂,受热分解时产生Na2O(网络外体氧化物),Na—O键的离子性强,其中O2-易摆脱阳离子的束缚,是“游离氧”的提供者,起断网作用。F-的半径(0.136 nm)与O2-的半径(0.14 nm)相近,一个负一价,一个负二价,因此需要两个F-取代一个O2-才能达到电中性。在结构上表示为两个硅氟键取代一个硅氧键,硅氟键群的出现意味着硅氧网络的不断断裂,玻璃结构减弱,诱导玻璃成核长大[5]。钠长石作为一种长石类矿物,呈架状硅酸盐结构[6],在高温下熔融形成良好的玻璃熔体,添加适量的钠长石可以降低烧结温度,使坯料易于烧结。

基于此,本试验选择氟硅酸钠和钠长石的混合物为烧结助剂,采用无压粉体发泡法制备黄金尾砂发泡陶瓷,考察氟硅酸钠和钠长石的不同配比对发泡陶瓷的体积密度、显气孔率、抗压强度以及微观形貌的影响,进而制备出符合国家建筑材料标准的发泡陶瓷材料。

1 试验原料

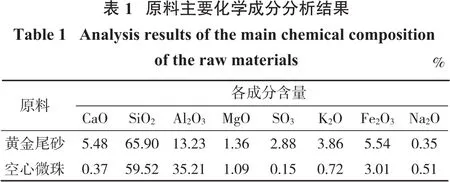

试验选择山东黄金某黄金尾砂和粉煤灰空心微珠为主要原料,其主要化学成分分析结果见表1。

由表1可知,黄金尾砂及空心微珠主要成分为SiO2,2种原料中大部分成分属于制备硅酸盐发泡陶瓷的必要成分,是制备发泡陶瓷的理想材料。此外,试验选择碳化硅(化学纯)、柠檬酸铵(化学纯)和磷酸三钠(化学纯)为发泡剂和稳泡剂,氟硅酸纳和钠长石的混合物作为助熔剂。

2 试验设计及材料表征

2.1 试验设计及过程

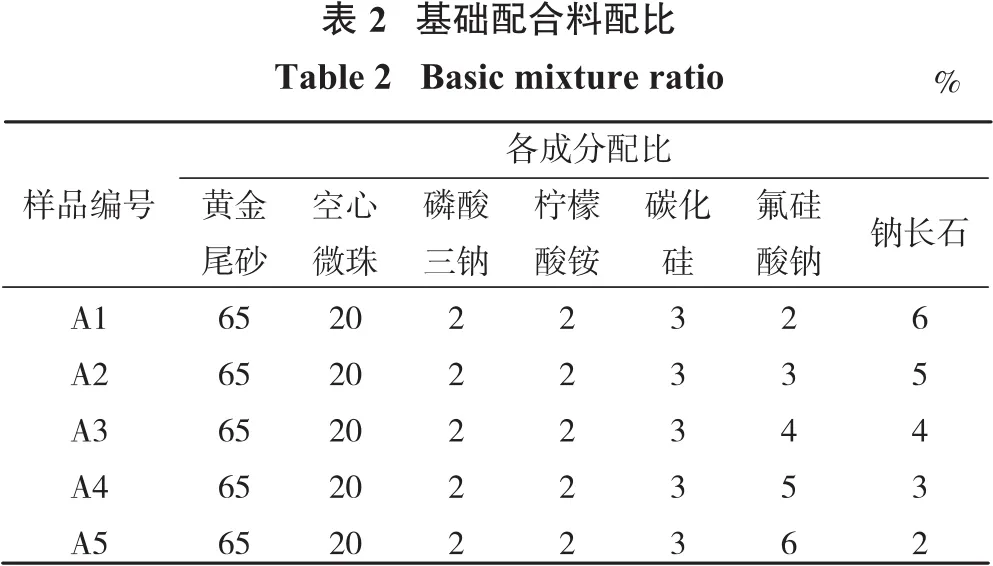

根据基础氧化物配方[7],以黄金尾砂为主要原料,配以不同比例的氟硅酸钠和钠长石,不足成分以粉煤灰空心微珠及辅助添加剂(磷酸三钠、柠檬酸铵、碳化硅)补齐,调整后的基础配合料配比见表2。

首先,按表2所示配比,用JS15-01型电子天秤称取相应质量的黄金尾砂、碳化硅及其他添加剂;接着,将配合料加入XQM-4L型立式行星球磨机中湿磨3 h,得到混合浆料;然后将混合浆料取出,将相应比例的粉煤灰空心微珠加入浆料中浸渍包覆,在搅拌铸造工艺下添加的空心微珠体积分数一般不宜超过30%[6],均匀搅拌15 min后放入GZX-9146MBE烘箱中,在120℃下烘干5 h,得到配合料坯体,将烘干的配合料制粉并置于刚玉坩埚中;最后放入SRJX-4-13型箱式电阻炉,以10℃/min升温至1 050℃烧制成黄金尾砂发泡陶瓷。

2.2 材料表征

采用NETZSCH STA409C型综合热分析仪对配合料的TG-DSC曲线进行分析,得到配合料大致的发泡温度范围;样品抗压强度采用《多孔陶瓷压缩强度试验方法》(GB/T 1964—1996)标准,使用NYL-200D型压力试验机进行抗压强度测试;使用XRD衍射仪对配合料进行物相分析;通过扫描电子显微镜(SEM)观察样品的微观形貌、气孔大小及分布情况;采用阿基米德排水法[8]测试显气孔率。

3 试验结果与讨论

3.1 差热曲线分析

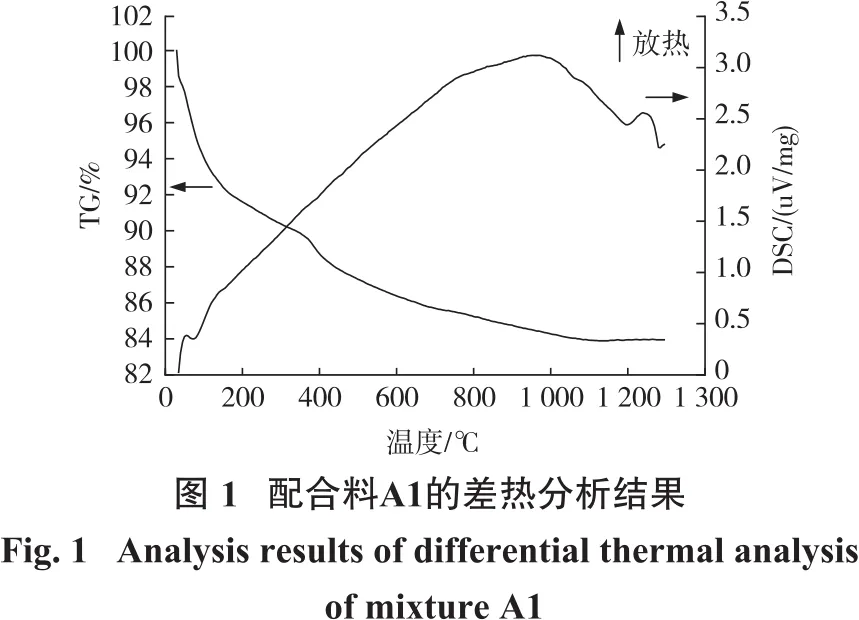

图1为配合料A1的TG-DSC分析结果。

由图1可知,75℃左右出现了明显的吸热峰,说明发生了吸热反应,自由水蒸发;980~1 180℃发生了明显的吸热反应,表明980℃时玻璃相开始软化形成液相;1 280℃附近仍有一处明显吸热峰,此处归因于玻璃分相,玻璃分相会导致晶体大量析出,对发泡陶瓷的结构及性能造成严重影响[9]。又由于发泡剂分解的温度应当略高于坯体的软化温度,结合SiC的物化性质,确定发泡温度为1 050℃。

3.2 烧结助剂配比对黄金尾砂发泡陶瓷形貌的影响

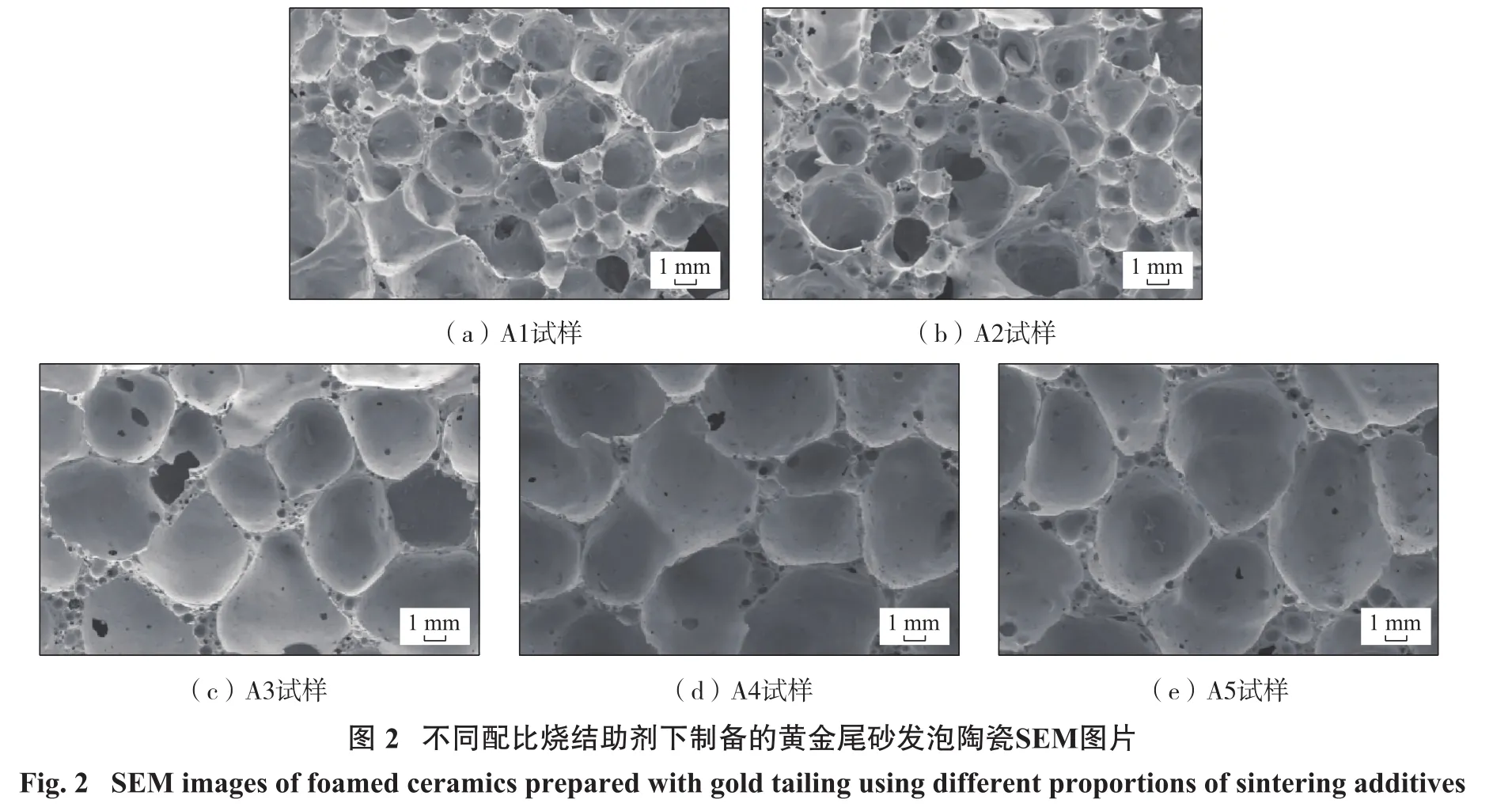

图2为不同配比烧结助剂下1 050℃制备的黄金尾砂发泡陶瓷SEM图片。

由图2可知,随着烧结助剂氟硅酸钠占比增大,样品的气孔分布逐渐均匀,孔径尺寸差异减小;当氟硅酸钠与钠长石的质量比为2∶6时,样品孔洞杂乱,孔径尺寸大小不一,还有部分贯通孔,没有特别良好的孔结构;当氟硅酸钠与钠长石的质量比为3∶5时,样品孔结构存在一定程度的优化,孔径尺寸存在差异,仍然存在贯通孔;当氟硅酸钠与钠长石的质量比为4∶4时,样品孔洞结构明显增强,贯通孔数量减少,孔径尺寸逐渐趋于均匀化;当氟硅酸钠与钠长石的质量比增大至5∶3时,样品SEM图像显示孔径均匀,具有良好的孔结构,贯通孔消失;当氟硅酸钠与钠长石的质量比继续增大至6∶2时,样品孔结构完好,但由于氟硅酸钠含量增加,助熔效果提升,设置的1 050℃的发泡温度略高于样品实际所需温度,因此产生个别大孔。

3.3 烧结助剂配比对黄金尾砂发泡陶瓷抗压强度、体积密度的影响

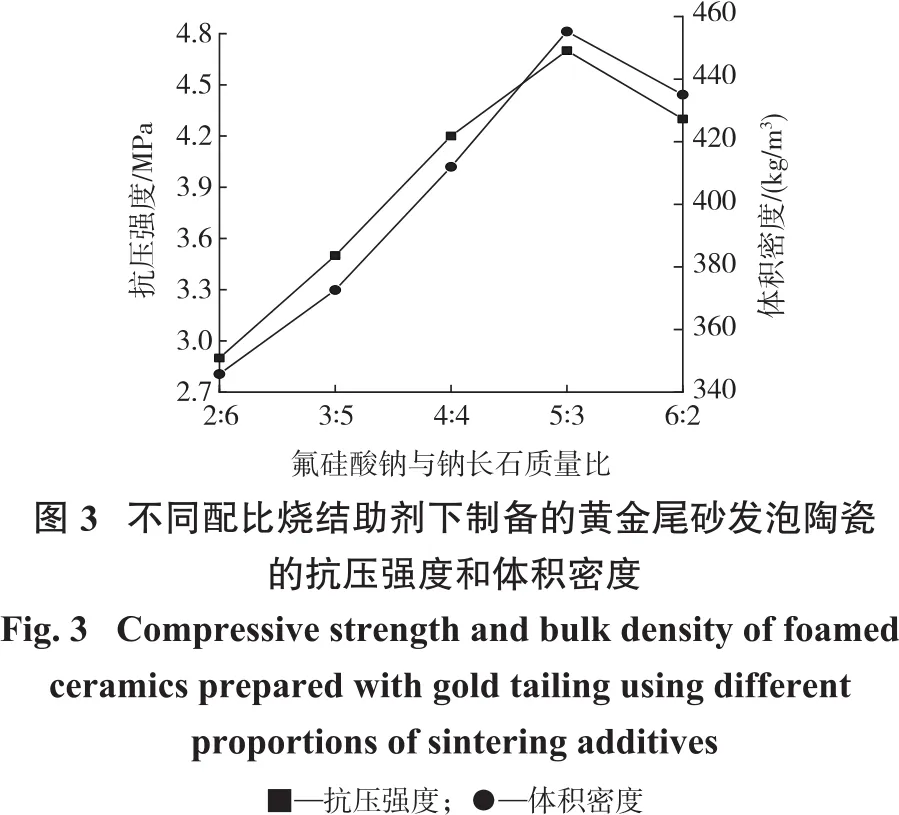

图3为不同配比烧结助剂下1 050℃制备的黄金尾砂发泡陶瓷样品的抗压强度和体积密度。

由图3可知,随着氟硅酸钠添加比例上升,样品的抗压强度和体积密度均呈先上升后下降的趋势。这是由于烧结助剂的添加比例决定了样品气孔的状态,而气孔的状态直接影响了材料的抗压强度和体积密度。黄金尾砂在烧结过程中能够形成大量玻璃相,玻璃相在烧结过程中出现软化现象,导致空心微珠相互粘结,且温度越高,黏度越低,流动性越强[10]。当烧结助剂的比例为2∶6时,钠长石含量远高于氟硅酸钠,在烧结助剂中起主要作用,玻璃相黏度较低,促进了气孔的成长和贯通,从而降低了样品的体积密度;随着烧结助剂添加比例的改变,对配合料的助熔效果不同,当烧结助剂比例增大至4∶4时,氟硅酸钠和钠长石同时起作用,玻璃相黏度增大,贯通孔减少,体积密度、抗压强度增大;当烧结助剂比例达到5∶3时,样品的体积密度达到峰值;而当氟硅酸钠所占比例继续增大至6∶2时,样品开始出现个别大孔,导致样品体积密度减小,抗压强度降低。

抗压强度与材料的体积密度和孔结构有关,孔径和孔壁的厚度共同决定强度的大小[11-12]。由图3可知,体积密度的降低意味着气孔增大,或出现孔径不均匀,或出现连通孔。气孔孔径增大,孔壁厚度减小,直接影响着样品的抗压强度,导致样品的抗压强度先增大后减小。随着氟硅酸钠与钠长石的质量比不断增加,气孔孔径继续增大,孔壁出现缺陷,导致应力重新分配,出现应力集中现象,抗压强度持续降低。制备发泡陶瓷材料的标准是轻质、高强。虽然氟硅酸钠与钠长石质量比4∶4和氟硅酸钠与钠长石质量比6∶2对应的样品具有更小的体积密度,但是在体积密度相差不多且满足试验要求的情况下,氟硅酸钠与钠长石质量比5∶3对应的样品具有更高的抗压强度。因此,氟硅酸钠和钠长石添加比例5∶3为最佳比例,此时体积密度为455 kg/m3、抗压强度为4.7 MPa。

3.4 烧结助剂配比对黄金尾砂发泡陶瓷显气孔率的影响

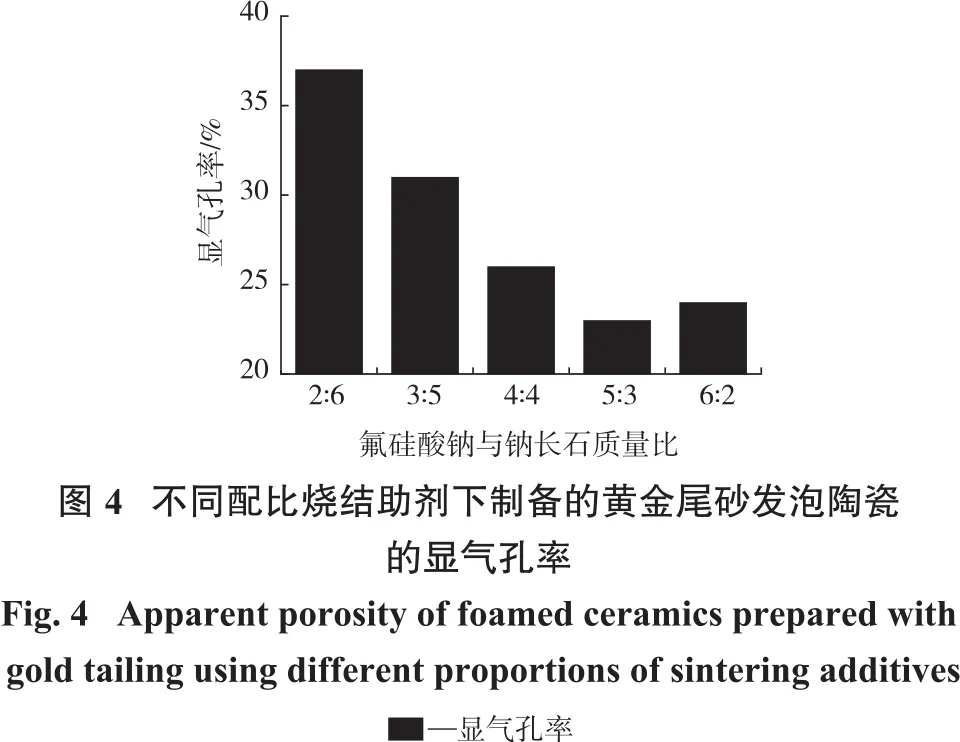

图4为不同配比烧结助剂下1 050℃制备的黄金尾砂发泡陶瓷样品的显气孔率。

由图4可知,显气孔率随着氟硅酸钠添加比例的增加呈现了先减小后增大的趋势;随着氟硅酸钠添加比例的增加,产生的液体量增加,充填气孔,致使试样收缩,从而使试样的线收缩率不断增加,显气孔率降低[13];而当烧结助剂氟硅酸钠与钠长石的质量比大于最佳比例时,导致了极少部分孔结构的坍塌,提高了显气孔率。

4 结论

本文以黄金尾砂为主要原料,加入粉煤灰空心微珠、发泡剂及其他辅助添加剂,采用无压粉体烧结法,于1 050℃成功制备黄金尾砂发泡陶瓷,并对添加不同混合比例的烧结助剂对黄金尾砂发泡陶瓷的物理力学性能的影响进行了研究,得出如下结论:

(1)以氟硅酸钠和钠长石的混合物作为烧结助剂,采用无压粉体烧结法制备黄金尾砂发泡陶瓷。当氟硅酸钠与钠长石添加比例为5∶3时,可以成功制备出体积密度为455 kg/m3、抗压强度为4.7 MPa、显气孔率21%、气孔分布均匀的黄金尾砂发泡陶瓷。

(2)在一定范围内,随着氟硅酸钠所占比例的增加,发泡陶瓷的体积密度和抗压强度均是先增加而后有所降低,显气孔率则是先降低而后稍微升高。

(3)适量添加钠长石可以增加气孔数量,过量的钠长石会因为高温时低黏度液体含量过高导致孔结构的坍塌。烧结助剂应该以氟硅酸钠为主,根据不同要求添加适量的钠长石以提高显气孔率。