水刺/机织绷带的复合工艺及性能研究*

2021-10-19何前虹雷旋旋王海楼

程 冉 徐 瑞 何前虹 雷旋旋 王海楼 张 瑜

南通大学纺织服装学院,南通 226019

日常活动中,人们需要用绷带对因磕碰等原因造成的伤口进行包扎。传统纯棉绷带虽然可以包覆伤口,但存在易与伤口黏附而加重或形成新创面[1-2]、有效阻隔细菌性和弹性回复性较差、不能牢固包扎伤口及人体舒适性差等缺陷。水刺非织造布中的孔隙呈三维微孔结构,孔隙直径较机织物为小,过滤效率高[3]且能够有效阻隔细菌,故而在医疗卫生领域应用广泛。以聚酰胺类、聚酯、醚酯类等弹性聚合物为原料,通过熔喷或纺黏工艺可制备弹性非织造布[4-6]。壳聚糖纤维具有较好的生物相容性[7],其阳离子电荷可与血液中带负电荷的红细胞发生作用[8],从而起到促凝血的作用,有利于伤口的快速愈合[9-10]。因此,本文结合机织物与水刺非织造布的结构特点,首先制备了混纺比分别为1∶2和1∶9的两种涤/氨纱,设计并织造了两种具有一定弹性的平纹织物,接着制备出壳聚糖/天丝水刺非织造布。然后,分别采用点胶黏合和热轧黏合两种工艺将平纹织物与壳聚糖/天丝水刺非织造布进行复合得到复合绷带。平纹织物在复合绷带中具有增强其力学性能的作用,水刺非织造布主要起阻隔细菌、透气、贴肤及提高人体舒适性的作用。最后测试复合绷带的厚度、透气性能和经向拉伸性能,分析点胶黏合和热轧黏合两种工艺对复合绷带性能的影响和差异。

1 试验部分

1.1 材料

线密度为187 tex的氨纶丝,纤维直径为0.2 mm的涤纶丝、天丝、壳聚糖纤维。

1.2 仪器与设备

ASL2000型自动织样机、水刺机、液压机、YG142测厚仪、YG(B)461型数字式织物透气仪、Instron材料试验机。

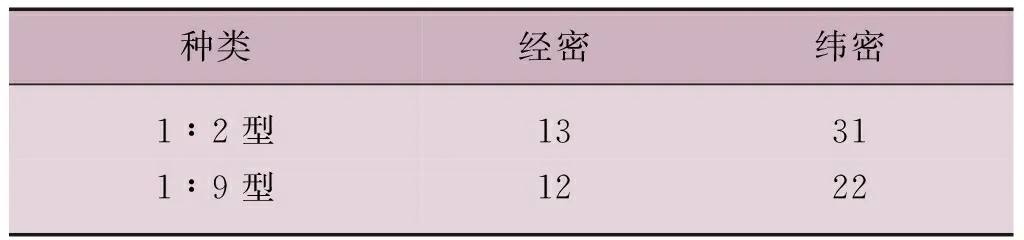

1.3 平纹织物

以涤/氨混纺比分别为1∶2和1∶9的两种纱为经纱,涤纶单丝为纬纱,采用基础平纹组织制备了1∶2型平纹织物和1∶9型平纹织物(图1),这两种平纹织物的经纬密度列于表1。其中,1∶9型平纹织物中经纱的氨纶比例较高,氨纶纱的直径较粗,织造过程中纬纱易向织口发生滑移而导致1∶9型平纹织物的纬密低于1∶2型平纹织物。

表1 平纹织物的经纬密 [根/(10 cm)]

1.4 壳聚糖/天丝水刺非织造布

图2 壳聚糖/天丝水刺非织造布

1.5 复合绷带的黏合工艺

1.5.1 点胶式黏合

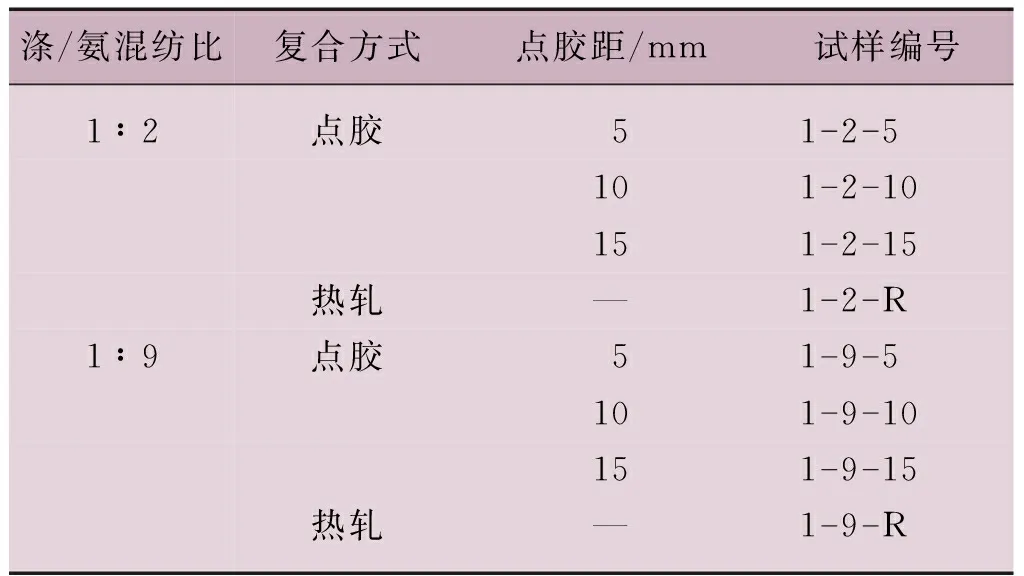

将平纹织物与壳聚糖/天丝水刺非织造布铺平叠合,将胶液按照一定的间距(点胶距)均匀滴加在平纹织物的表面,形成直径约为1 mm的点阵排布,胶液经织物的孔隙渗透到壳聚糖/天丝水刺非织造布的表面,从而将平纹织物与壳聚糖/天丝水刺非织造布黏合在一起。此种方式复合所得绷带称为点胶式绷带[图3a)],点胶距设计为5、10和15 mm。

1.5.2 热轧式黏合

借助平板硫化机将平纹织物与壳聚糖/天丝水刺非织造布进行热轧黏合,热轧工艺参数包括:热轧温度160 ℃、热轧压强2 MPa、热轧时间16 s。此种方式复合所得的绷带称为热轧式绷带[图3b)]。点胶式绷带和热轧式绷带的规格和试样编号归结于表2。

表2 复合绷带的规格和试样编号

1.6 性能测试

1.6.1 厚度

采用YG142型测厚仪测试各复合绷带试样的厚度,加压压强为0.5 kPa,加压时间为10 s。

1.6.2 透气率

采用YG(B)461型数字式织物透气仪测试各复合绷带试样的透气率,测试压差为6 Pa。

1.6.3 拉伸性能

采用Instron材料试验机测试各复合绷带试样经纬向的拉伸断裂强度,试样尺寸为5.0 cm×2.5 cm, 拉伸速度为50 mm/min。

2 结果与分析

2.1 厚度

1∶9型平纹织物所含氨纶比例较高,织物回弹明显。因此,1∶9型点胶式复合绷带的厚度大于1∶2型点胶式复合绷带。但由于氨纶会因高温热轧作用而有软化压扁的趋势,因此,1∶2型热轧式复合绷带的厚度较1∶9型热轧式复合绷带的大。总体而言,热轧式复合绷带的厚度小于点胶式复合绷带。

图4 复合绷带试样的厚度

2.2 透气率

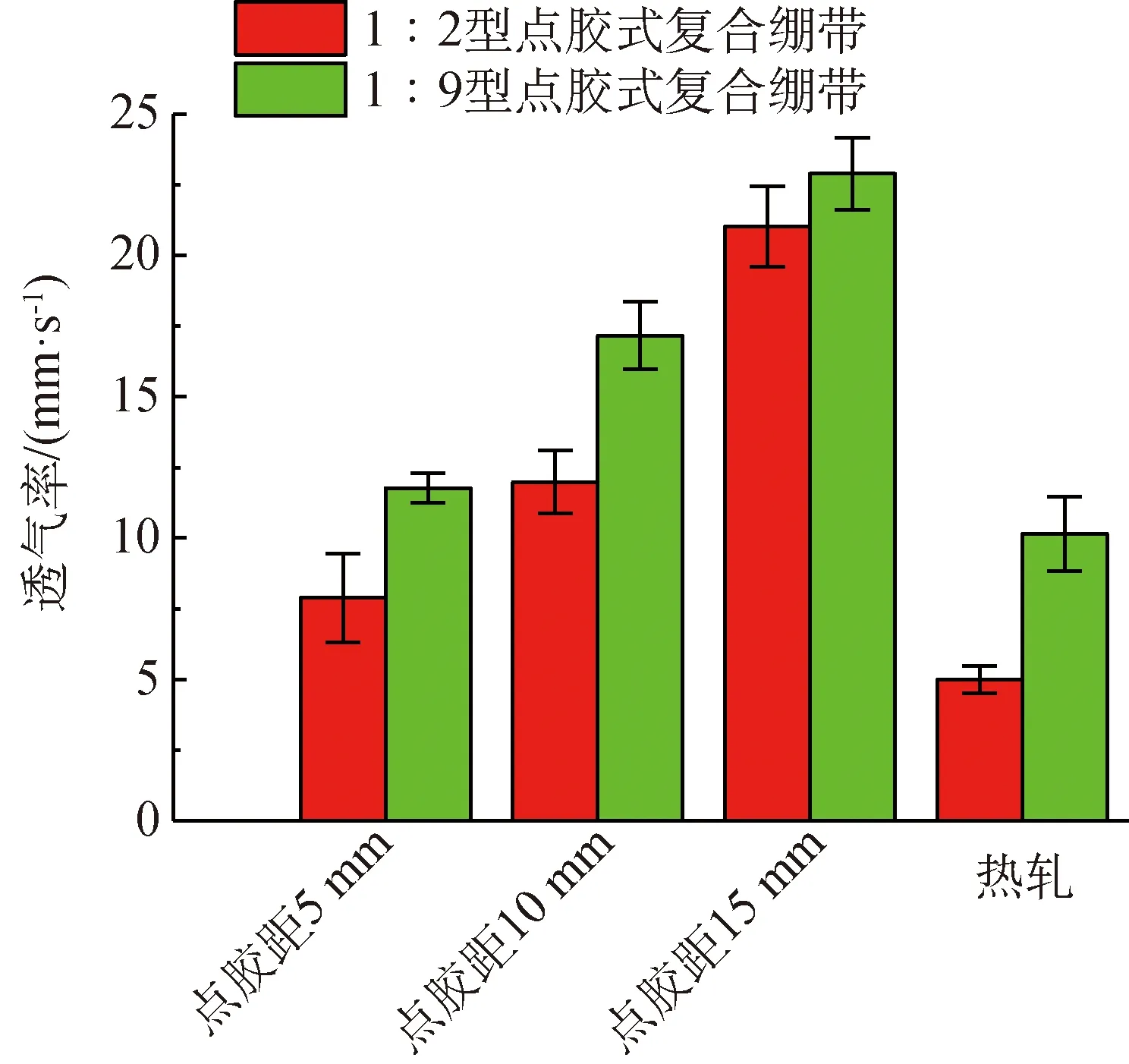

点胶式复合绷带和热轧式复合绷带的透气率对比如图5所示。

图5 复合绷带试样的透气率

由图5可知,点胶式复合绷带的透气性优于热轧式复合绷带。点胶式复合绷带的透气率随点胶距的增加而增加。这是因为点胶距越大,平纹织物与壳聚糖/天丝水刺非织造布间的黏着点越少,透气性则越好。相反,点胶越密集,复合绷带的透气性越差。对于热轧式复合绷带,热轧作用使氨纶纤维发生熔融,进而产生流动,导致平纹织物与壳聚糖/天丝水刺非织造布间的大面积黏合,降低了该类复合绷带的透气性。此外,1∶9型平纹织物的纬密低于1∶2型平纹织物,纬密低意味着纱线间的空隙较大,所以1∶9型复合绷带的透气性优于1∶2型复合绷带。

2.3 经向拉伸性能

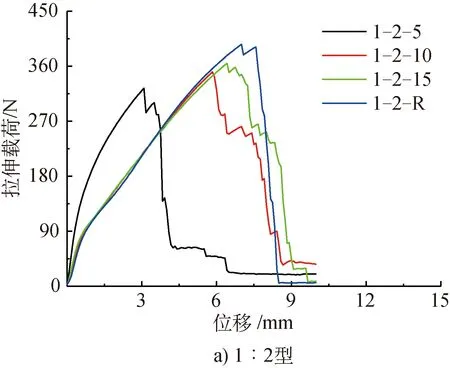

本文主要研究复合绷带的经向拉伸性能。由图6 各复合绷带试样的经向拉伸载荷-位移曲线知,1∶9型复合绷带的经向拉伸变形能力明显优于1∶2 型复合绷带。

图6 复合绷带试样经向的拉伸载荷-位移曲线

对于点胶式复合绷带而言,经向的最大拉伸载荷随点胶距的增加而增加,点胶距为15 mm的1-2-15试样的拉伸载荷最大。点胶的黏结作用对混织平纹织物的经纱有一定的约束,在点胶施加区域的纱线适形能力变差,易产生应力集中。点胶越密集,越容易产生应力集中,复合绷带试样的整体最大拉伸载荷越差。因此,点胶距为5 mm的1-2-5试样的最大拉伸载荷最低。此外,由于氨纶纱的拉伸断裂强力较弱,1∶9型复合绷带的经向拉伸载荷明显低于1∶2型复合绷带。1∶2型热轧式复合绷带的拉伸载荷最大。热轧式黏合工艺相对点胶黏合工艺更为均匀,试样所受应力集中小,但热轧工艺易对氨纶造成损伤。因此,1∶9型热轧式复合绷带试样的最大拉伸载荷有所下降,低于点胶距为15 mm的复合绷带。

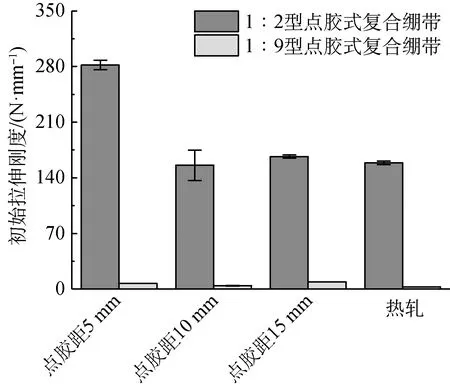

对比图7各复合绷带经向的初始拉伸刚度发现,1∶2型复合绷带的经向初始拉伸刚度明显高于1∶9型复合绷带,且点胶距为5 mm的1-2-5试样的经向初始拉伸刚度最大。这是因为涤纶纱的刚度偏大,较小的点胶距提高了平纹织物中纱线所受的约束力。

图7 复合绷带经向的初始拉伸刚度

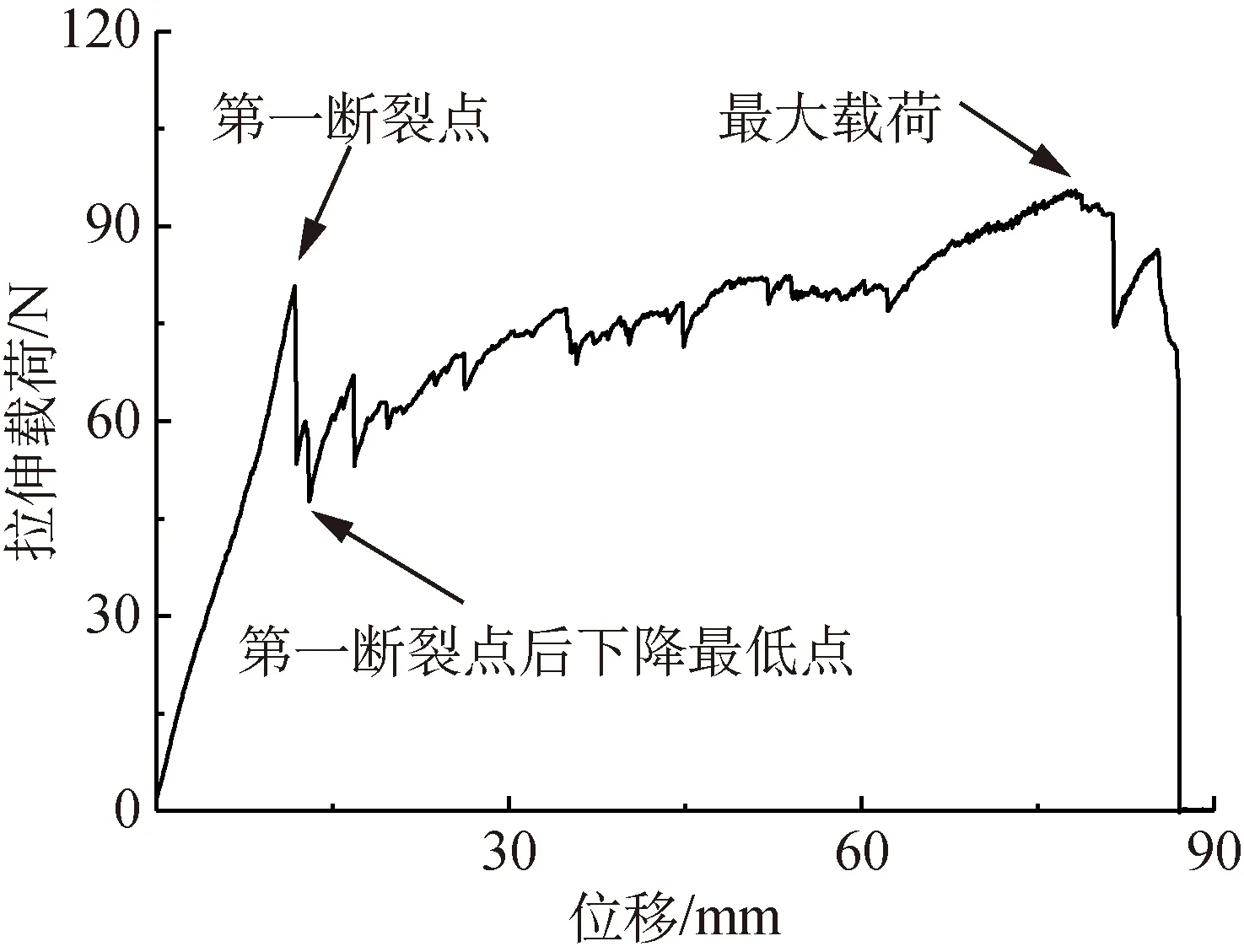

图8是点胶距为5 mm的1∶9型点胶式复合绷带试样的经向拉伸曲线,并标示了拉伸断裂过程中的三个关键点,包括两个明显的断裂点——平纹织物中涤纶纱的断裂点(第一断裂点)和复合绷带的整体断裂点(最大载荷),以及第一断裂点出现后载荷下降到最小的第三个点。其中,在点胶距为5 mm 的复合绷带试样中,这三个关键点之间的拉伸位移差明显小于点胶距为10 mm和15 mm的点胶式复合绷带,表现在1-9-5复合绷带试样的拉伸断裂对应的拉伸变形区间较短。在后期较长的位移区间内,试样所受载荷变化不大,基本保持稳定。

图8 拉伸曲线的三个关键点

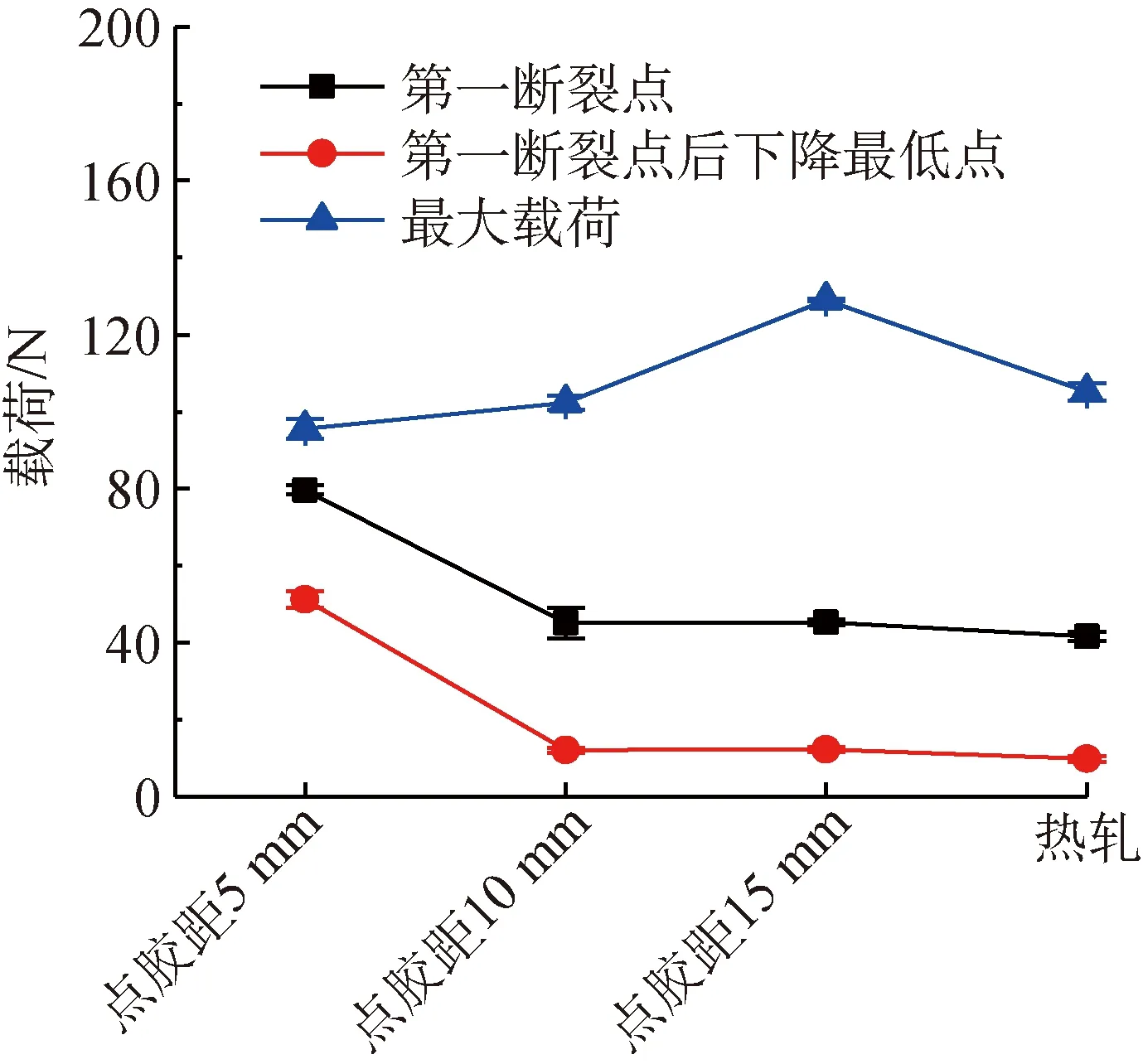

图9为1∶9型复合绷带的三个关键点处的载荷,其中,1-9-5复合绷带试样的三个载荷间的差异最小,相对集中,说明拉伸过程中该复合绷带所受载荷的变化较为稳定。这在复合绷带的实际使用中,有利于舒适、牢靠地包扎伤口,且包扎处不会形成较大的压力,也不会因肿胀而导致压力增加及消肿带来的绷带松弛,从而确保了包扎的舒适性和可靠性。

图9 1∶9型复合绷带三个关键点处的载荷

3 结论

(1)热轧式复合绷带的厚度较点胶式复合绷带小;不同间距的点胶式复合绷带的厚度无明显差异。

(2)点胶式复合绷带的透气性优于热轧式复合绷带,1∶9型复合绷带的透气性优于1∶2型复合绷带,点胶距的增加有利于提高点胶式复合绷带的透气性。

(3)点胶式复合绷带的经向拉伸强力随点胶距的增大而增大;1∶2型热轧式复合绷带的最大拉伸载荷较大,1∶9型热轧式复合绷带的拉伸载荷低于点胶距为15 mm的点胶式复合绷带;1∶9型复合绷带的经向拉伸载荷低于1∶2型复合绷带。

(4)点胶距为5 mm的1∶9型点胶式复合绷带的经向拉伸载荷可在较长的位移区间维持稳定,这有利于绷带包扎的舒适性和可靠性。