浅析高压电力电缆中间接头制作工艺对其绝缘性能的影响

2021-10-19张亚强

张亚强

(中国石化股份有限公司金陵分公司,江苏 南京 210000)

随着国家经济的发展和科学技术的提高,电力电缆在供配电网络中的重要地位愈发凸显。与架空线路相比,其具有:美化环境、节省空间位置、同一地下电缆通道可容纳多回电缆线路、受自然气象影响小(如雷电、风雨、污秽等)、安全可靠性较高、运维成本较低等优势。对于易燃易爆的石化企业来说,尤其适合。但是高压电缆中间接头的绝缘性能将直接影响到整条电缆线路的安全运行,必须高度重视。历数近年的几起重大电网事故,均由电缆故障引起[1]。如 2013 年 6 月上海 500 kV 三静 5191电缆线路接头发生故障击穿引起地铁停运;2016年6月陕西110 kV韦曲变35 kV出线电缆接头故障引起电缆沟失火;2016 年8 月大连66 kV 电缆接头故障后引起同通道内电缆烧损短路跳闸等。

所以,在高压电缆中间接头制作的过程中,充分考虑并分析制作工艺对中间接头绝缘性能的影响,可以将事故隐患消灭在萌芽之中,不仅能减少后期运行、维护中的物力、人力、财力,更能减少因故障而带来的重大生产事故,避免因此带来的重大经济损失和社会舆论压力。

中间接头主要分为4类,分别是绕包型中间接头(TJ)、包带模塑型中间接头(TMJ)、挤塑模塑型中间接头(EMJ)和预制型中间接头(PJ)。其中TMJ已经淘汰不再使用,EMJ 多用于水底电缆软接头,TJ主要用作紧急抢修使用,PJ为目前主要使用形式。

在金陵分公司热电部110 kV枢纽站隐患治理项目中,110 kV 炼油734 线路的电缆中间接头采用整体预制型,本文将做重点阐述。

1 整体预制型中间接头结构简介

整体预制型中间接头如图1所示,尺寸如表1所示。

图1 整体预制型中间接头外观及结构图

表1 中间接头外形及安装尺寸

2 高压电缆中间接头设计和材料对绝缘性能的影响分析

电缆设计是电缆中间接头质量的根本,但在一些制作工艺中却存在着介绍不详或参数不合理的情况。如:制作接头工艺及标准图中只提到电缆连接时每端的压坑数量,而没有详述压接面积和压接深度。施工人员按要求压够压坑数量,效果如何无法确定;施工条件只要求干燥、清洁,却对空气湿度和清洁度没有具体要求,留给施工人员的选择性过大等。

电缆中间接头零配件质量缺乏标准规范要求,对绝缘性能的影响难以把握。在制作过程中使用的零配件包括带材、硅脂、金属连接线等,其生产过程主要由厂家自己控制,缺乏统一的质量控制标准和监管措施。另外,电缆接头内交联聚乙烯电缆本体可能存在微孔、杂质、突起等质量问题,若是发生故障,则原因很难分析、判断。

3 高压电力电缆中间接头制作过程对绝缘性能的影响分析

3.1 水分和粉尘等杂质对绝缘性能的影响分析

中间接头受潮后,其绝缘程度必然降低,甚至会出现水树枝,击穿和短路等问题。导致中间接头受潮的因素有很多:如在电缆运输的过程中,没有对接头做出相应的防水防潮工作,导致空气中的水分进入;在制作过程中没有控制环境因素,空气中水含量超标;制作过程不够规范导致中间接头的密封程度不够,无法有效阻绝空气中的水分进入;甚至在晴朗炎热的环境中,制作人员流出的汗水都有可能导致电缆受潮。目前,电缆绝缘受潮是高压电缆中间接头出现故障的主要原因,必须严加防范。

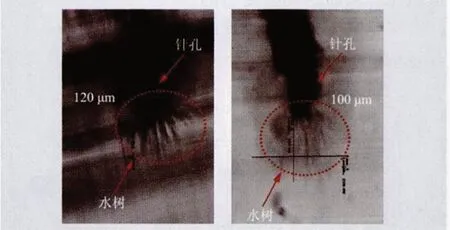

粉尘也是影响中间接头另一主要因素,它的存在能引起局部放电和尖端放电,破坏中间接头的绝缘材料,导致绝缘程度降低。在有水分存在的情况下,粉尘中的铁、铝和硫与之接触后,极易出现褐棕色、蓝色和绿色的电树枝,继而引发故障如图2、图3所示。粉尘的来源主要包括2部分,其一是空气中本就存在的灰尘、泥土等粉尘杂质,另外就是在切割电缆中产生的粉尘。

图2 树枝状放电图

图3 显微镜下的水树枝图

3.2 高压电缆中间接头防水工艺

3.2.1 普通电缆中间头防水工艺

由于空气中水分的存在,切剥后的电缆非常容易受潮,导致绝缘性能下降,为此人们总结了电缆防水的一般工艺:

在导体和切割后的接头处用薄膜包裹;对于有可能受潮的电缆,采用喷灯进行烘烤,恢复绝缘性能。普通等径电缆中间接头使用绝缘热缩材料对导体进行包裹加强绝缘,然后采用绝缘外壳保护,并在其中加注液态硅油,静置12 h 使其固化,确保绝缘性能符合要求,如图4、图5所示。

图4 薄膜包裹电缆导体图

图5 绝缘外壳保护图

3.2.2 整体预制中间头采用应力锥和弹簧压紧装置进行密封

中国石化股份有限公司金陵分公司热电部110 kV枢纽站隐患治理项目,为了缩短工期和节省成本的目的,须将110 kV 炼油734线路老旧电缆(1200 mm2)与新电缆(630 mm2)采用中间接头连接。该中间接头为异型接头,且两电缆截面相差近一倍,技术难度大,普通异径接头难以满足要求。为保证中间接头的绝缘性能、密封性能和可靠性,我们选用了整体预制式电缆中间接头。该中间头在出厂时已经将连接金具制作完成并且用绝缘材料密封好,两端预留出不同线径的接口(如图6所示),通过现场制作2 个应力锥和弹簧压紧装置,可以保证两异型电缆接头能够有可靠的电气连接和结构稳定性,提高安全可靠性。

图6 应力锥及弹簧结构图

在应力锥上增加一套机械弹簧装置来保持应力锥与电缆之间界面上的应力恒定以维持密封,辅以对付在高电场和热场作用下,橡胶应力锥老化后可能引起的界面压力变化,如图7、8所示。

图7 测量弹簧紧固长度图

图8 对侧弹簧装置装图

3.2.3 使用玻璃钢防水外壳加强密封

由于该异型中间接头安装在户外电缆沟内,为了解决防雨问题和积水对电缆绝缘性能的不利影响,采用在中间接头外加装玻璃钢防水外壳工艺,如图9所示。

图9 玻璃钢防水外壳

此工艺分为2部分:防水混合液和玻璃钢外壳。

防水液可分为A和B液,将二者按照2:1比例充分混合后倒入防水外壳,固化后可形成厚实的防水层,充分阻绝水分的进入,如图10所示;玻璃钢外壳本身就具有防水功能,还能起到防护和支撑作用,如图11、12所示。

图10 防水液浇筑

图11 玻璃钢防水外壳安装

图12 玻璃钢防水外壳安装完成图

3.3 导体损伤及导体连接对绝缘性能的影响分析

在高压电缆中间接头的制作过程中,切割绝缘层是一件必不可少的工序。在制作工艺中虽然对切割深度有明确要求,但在制作工程中容易出现不规范的情况。若是绝缘层切割深度太深,容易切伤线芯,产生从外壳至线芯方向的毛刺,降低绝缘层的绝缘性能,进而导致短路:若是切得太浅,则外壳难以去除,甚至导致切口出线芯成放射状散开,致使附件无法安装。

导体连接包括2个方面:导体连接的深度和压力。

导体连接的深度主要取决于导体切割长度和中间接头的孔深。两者的长度必须统一才能形成良好的接触,若是导体过长则须要重新制作;若是导体过短造成深度不够,易在导体端部形成空隙,在仅靠金具壁厚导通的情况下导体与中间接头的接触面积部分降低,造成接触电阻偏大,产生的热量也会增大,最终可能导致因过热而烧坏中间接头。

导体连接的压力取决于压接机的压力和连接金具的空隙。当压接机压力不足以及连接金具空隙过大时,很容易出现压接程度不够,致使接触电阻增大的情况,甚至在运行过程中导体与金具出现相对移动,造成短路。而当压接程度过深时,又有可能造成导体损伤,出现局部放电,造成绝缘降低。

3.4 金属屏蔽层的切割及连接对绝缘性能的影响分析

金属屏蔽层的切割处要做倒角,保证光滑无毛刺,否则极有可能造成绝缘损伤。2013 年8 月13日,某公司35 kV 蔡后线#5 接头B 相出现击穿故障[2]。其原因为电缆中间接头在绝缘断面断口处均未作倒角,不符合工艺要求,造成断面较锋利,将绝缘橡胶件划伤,造成场强集中,形成绝缘薄弱点,最后出现击穿。

电缆中间接头两端的屏蔽层要进行可靠的电气连接。这个连接包括金属屏蔽层与导体压接管之间的连接以及两端导体压接管之间的连接。当连接失效时,会使金属屏蔽层处于悬浮电位,导致导体金属层和电缆绝缘端部之间发生明显的局部放电。

4 施工人员及监理专业素质对绝缘性能的影响分析

在高压电缆中间电缆制作过程中,存在着部分施工人员不熟悉制作工艺,对关键参数数值不明确,不能掌握关键制作技术,不具有制作资格等情况。这些都是影响高压电缆中间接头绝缘性能的因素。

另外,部分监理自身专业素质有待加强。高压电缆中间接头的制作属于专业性比较强的施工项目,部分监理缺少相关的制作经验和专业知识,现场监管力度不够甚至是流于形式,则高压电缆中间接头的绝缘性能就缺少保障。

5 结束语

必须对高压电缆中间接头制作工艺中的设计和选材做出明确要求,从源头上确保绝缘性能。

在制作过程中,严格按照技术要求认真做好电缆的切割处理、绝缘保护、电气连接、密封防水等工作,确保每一步骤都符合质量要求。

增强施工人员和监理的专业素质,必要时进行专业培训以保证施工质量。