基于热传导对电路板加热焊接炉温曲线的优化模型

2021-10-18孙晨阳汪雪琪徐鑫鑫

孙晨阳,汪雪琪,徐鑫鑫

(安徽财经大学 统计与应用数学学院,安徽 蚌埠 233030)

在集成电路板等电子产品生产中,需要将安装有各种电子元件的印刷电路板放置在回焊炉中,通过加热,将电子元件自动焊接到电路板上。在这个生产过程中,让回焊炉的各部分保持工艺要求的温度,对产品质量至关重要。目前,这方面的许多工作是通过实验测试来进行控制和调整的。本文旨在通过机理模型对电路板加热焊接的炉温曲线以及不同温区可能允许的最大传送带过炉速度进行分析研究,从而保证合适的温度减少产品加工时不必要的消耗。

1 数据来源与问题假设

文章数据来源是在设定回焊炉各温区温度和传送带的过炉速度后,通过温度传感器测试某些位置上焊接区域中心的温度得到的炉温曲线数据,各温区设定的温度分别为175 ℃(小温区1~5)、195 ℃(小温区6)、235 ℃(小温区7)、255 ℃(小温区8~9)及25 ℃(小温区10~11);传送带的过炉速度为70 cm/min;焊接区域的厚度为0.15 mm。温度传感器在焊接区域中心的温度达到30 ℃时开始工作,电路板进入回焊炉开始计时。另外在回焊炉电路板焊接生产中,炉温曲线应满足一定的要求,称为制程界限,具体如表1所示。

表1 制程界限

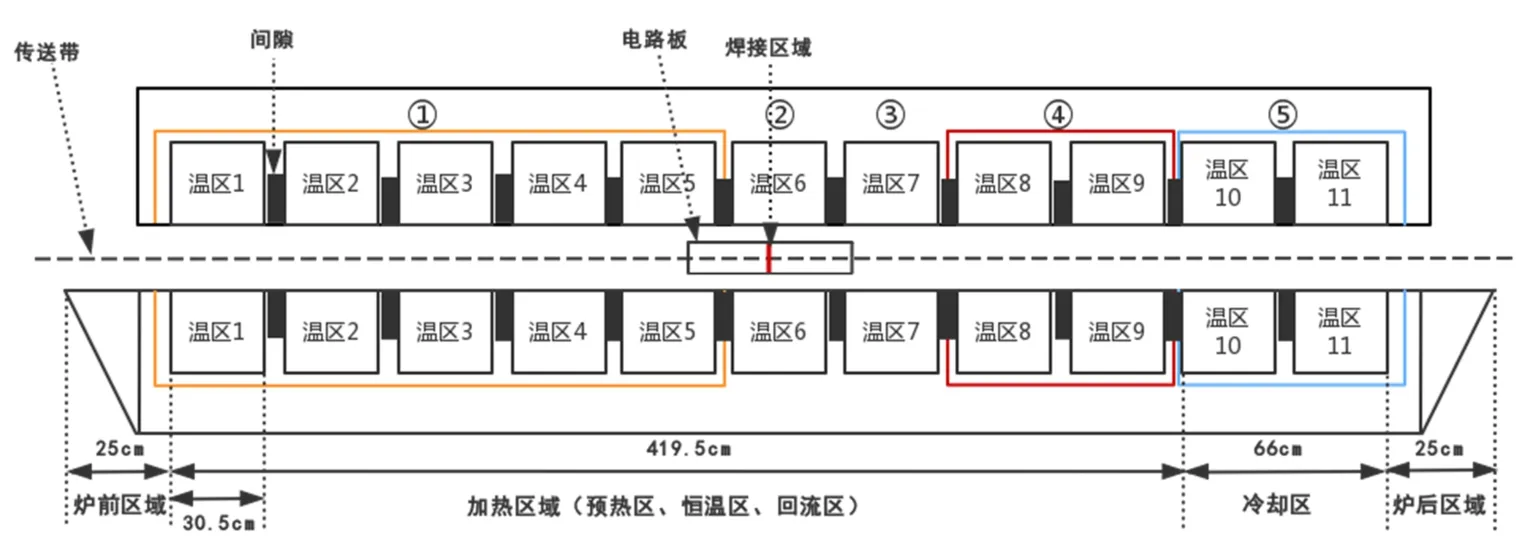

另外,回焊炉内部设置若干个小温区,它们从功能上可分成4个大温区:预热区、恒温区、回流区、冷却区,如图1所示。电路板两侧搭在传送带上匀速进入炉内进行加热焊接。其中,该回焊炉内有11个小温区及炉前区域和炉后区域,每个小温区长度为30.5 cm,相邻小温区之间有5 cm的间隙,炉前区域和炉后区域长度均为25 cm。

图1 回焊炉截面示意图

为了方便处理问题,提出以下假设:(1)焊接区域温度分布和焊接区域所在位置的炉温分布为均匀正态分布。(2)假设在加热之前,炉内的温度皆为25 ℃。(3)假设同层内温度是相同的,不同层之间的温度收到相邻两侧温区的影响。(4)假设各层之间的温度分布是连续变化的,但温度梯度是跳跃的。(5)假设回焊炉内部没有能量的消耗。(6)假设炉壁的物理性能是均匀和各向同性的,因此回焊炉炉壁导热系数近似为常数。(7)假设冷却壁的对流换热系数也近似为常数。

2 模型理论

2.1 傅里叶热传导定律

傅里叶定律[1]是热传导基本定律,描述温度差与热流密度的关系。

2.2 牛顿冷却定律

牛顿冷却定律是温度高于周围环境的物体向周围媒质传递热量逐渐冷却时所遵循的规律。

式中,ω为对流换热系数;Δt为温度差值。对于温度骤降的热传导过程,使用牛顿冷却定律来建立模型。

2.3 热传导方程

通过傅里叶定律推导出的热量的微元算式如下:

(1)微分方程的近似处理

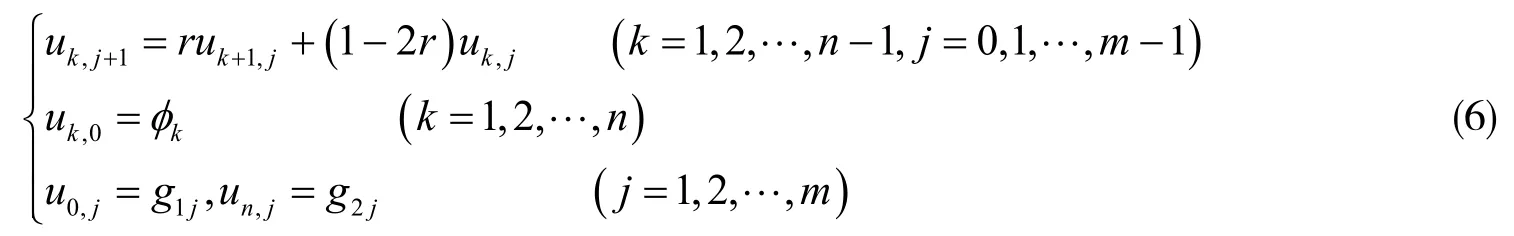

最终得到解决问题的一种差分格式[2]

(2)初始值、边界值的处理在对初始值、边界值进行处理时将定解条件进行离散化处理。

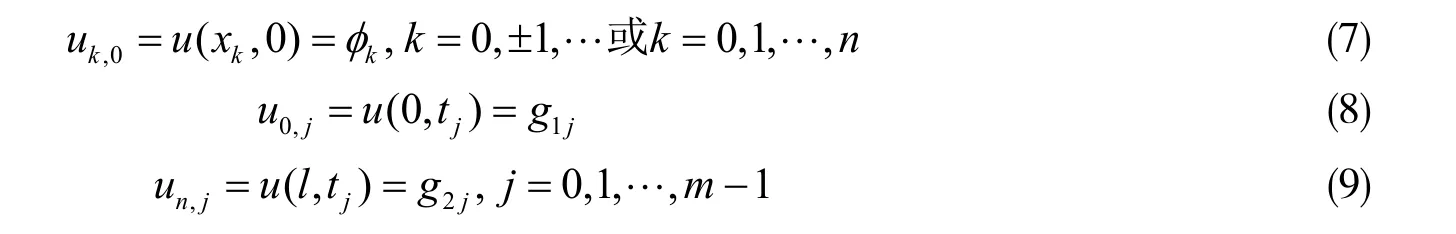

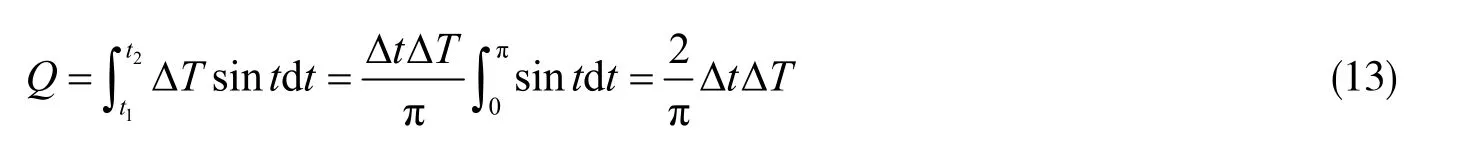

2.4 曲线面积方程

对于求曲线与横坐标轴围成的面积,可以用阴影面积来替代,如图2所示。这部分面积被简化为一个底为Δt,高为ΔT的三角形,即

图2 曲线面积近似替代图

但是这样建立出来的模型计算出的面积比实际小了很多。因此,将建立一个从t1到t2,高为ΔT的正半周期正弦曲线来近似模拟原曲线,这样面积方程就可以简化为

2.5 实际问题的数学化处理

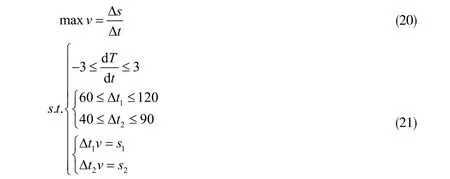

在实际过程中,对回焊炉的截面区域示意图进行了简化处理,简化截面图如图3所示。

图3 回焊炉截面简化图

由于小温区1~5的温度保持一致,记为区域①,小温区6记为区域②,小温区7记为区域③,小温区8~9的温度保持一致,记为区块④,小温区10~11的温度始终为25 ℃,记为区域⑤,因此,将这3块区域看作3个不同的整体来进行分析。在进行回焊炉的机理分析时,假设小温区1~5之间的4个温区间隔始终与区块①的温度一致,小温区8~9之间的温区间隔始终与区域④一致,同理,小温区10和小温区11的区间间隔始终与区域⑤的温度一致。

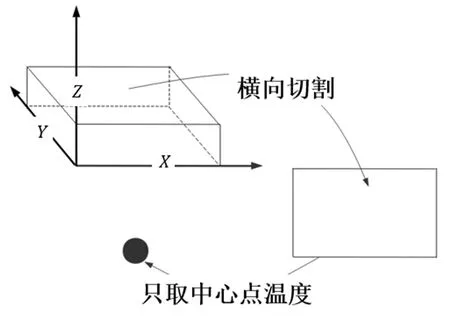

事实上,热传导过程为空间上的三维热传导。但是为了简化计算,将三维空间上的单位体积转化为一维空间上某一点的导热现象,如图4所示。

图4 一维化过程图

3 基于傅里叶定律的传热模型

3.1 模型建立

对于热传导现象多用傅里叶定律来解决问题。在热量传递过程中,假设平行于表面的平面上温度为相同的数值,在垂直于表面的切面上才有热量的变化,因此该过程是一个一维热量传递过程,在此刻热传导方程式为

根据上述列出的公式将该模型转化为差分形式,利用MATLAB对其近似求数值解。

将该方程运用在分析加热区区间间隔的温度,以及焊接区域进入各段加热区时温度的变化上,得出加热区各区间和焊接区域中心的实时温度,进而提高数据的连续性。

将牛顿冷却定律用于分析焊接区域进入冷却区时温度变化的情况

由此得到在冷却区域时焊接区域中心的实时温度。

3.2 模型求解和结果

对于上述建立的二阶常系数偏微分方程传热模型,难以求得确解。因此,用差分近似值来代替,通过热传导定律将各区间间隔的温度求解出来后,进而预测回焊炉内整个的环境温度对焊接区域中心温度[3]的影响。

根据小温区的区间长度,区间间隔长度和炉前区域长度,以及传送带的速度,可以计算出各个温区位置和焊接区域到达该位置所历经的时间。最后,根据回焊炉实验记录数据来确定该时刻焊接区域的中心温度,并绘制出了如下炉温曲线[4]。

如图5所示,黑色曲线是根据建立的传热模型计算出的每间隔0.5 s时焊接区域中心温度的取值的散点构成的曲线,红色虚线是将黑色不连续的曲线进行平滑后所得的焊接区域中心温度的曲线。

图5 炉温曲线

4 基于目标规划的最大速度研究

对于给定的回焊炉中各小温区的温度,进一步通过傅里叶热传导定律,建立偏微分方程,进一步求值得到焊接区域在运动不同位移的情况下的温度变化[5]曲线,通过对曲线进行分析,求得各边际情况,进而求得最优解。

4.1 模型的建立

Step1:确定目标函数:待求值为被允许的传送带最大运行速度,可以使用焊接芯片的速度表示,则可将传送带的运行速度[6]表示如下

Step2:分析约束条件:

表2 炉温曲线满足的制程界限

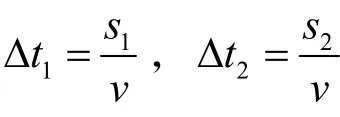

首先,根据制程界限表确定温度变化曲线的斜率需满足条件a, b,设定第一组约束条件:其次,需确保焊接区域中心温度在一定范围内的持续时长满足条件c, d,设定第二组约束条件:

最后,第三组约束条件为峰值温度的限定界限,在处理此处约束条件时,避开约束条件和热导定律的双重限制约束,通过调整热传导的微分方程的参数,将峰值温度提前控制在[240,250]。

4.2 模型的求解和结果

根据对模型内各个约束条件的分析,得到完整的单目标优化模型

式(20)中,Δs为在Δt时间内焊接块移动的距离。首先,假设处于起始位置(小温区1前端点)的焊接中心区域温度为30 ℃,对于不同温区给定的加热温度,通过热传导微分方程,在确保约束条件⑤得到有效保证的前提下,借用傅里叶热传导定律,得到炉内距起始位置k×sΔ(Δs=4 cm,k为正整数)点的温度变化率散点图如图6所示。

图6 炉内起始位置点的温度变化率

借助已知图表和式(2),得到满足上述公式的速度范围

借助已知图表和式(3),得到满足上述公式的速度范围

综合式(4), (5),得到单目标规划模型优化结果

5 关于回焊炉温度设定的优化模型

5.1 模型的建立

在上述实验设定温度的基础上,各小温区设定温度[7]可以进行±10°C范围内的调整。调整时要求小温区1~5中的温度保持一致,小温区8~9中的温度保持一致,小温区10~11中的温度保持25°C。五个区域的温度有如下初始条件。

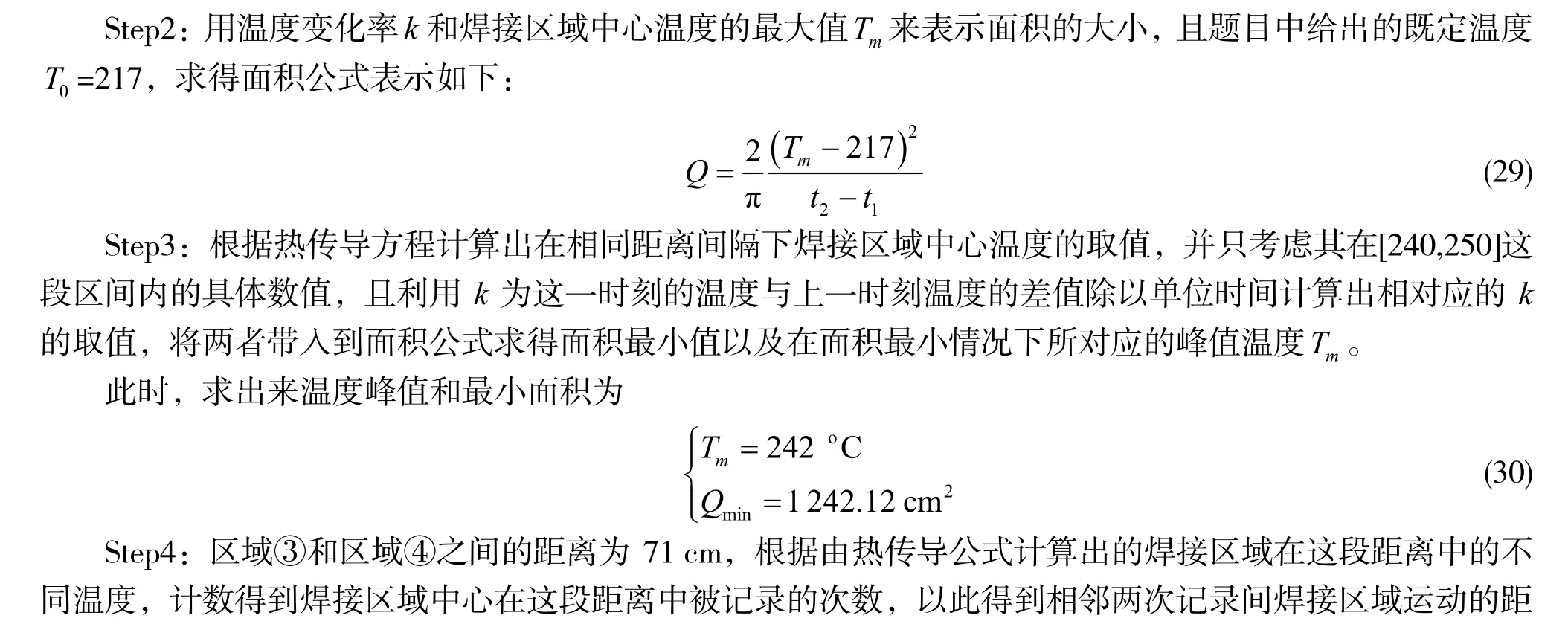

由面积方程可得到

式中,Δt,ΔT为时间的变化量和焊接区域温度的变化量。

式中,k为温度的变化率。

5.2 模型的求解和结果

Step1:利用实验数据、炉内环境温度和焊接区域温度[8]的关系进行了简化分析。由因子分析得出在5个区域内环境温度T对于焊接区域峰值温度t的权重和影响方向。

根据权重计算出五个区域的环境温度如下表所示。

表3 5个区域的环境温度

通过计算出的焊接区域中心的温度绘制炉温曲线如图7所示。

图7 初步最优炉温曲线

综上所述,小温区1~5、小温区6、小温区7、小温区8~9以及小温区10~11的设定温度分别为179.99, 198.07, 237.44, 254.55,25.00 ℃,传送带的过炉速度为67.78 m/s,求出相应的最小面积为1 242.12cm2。

6 基于热导-冷却的最优炉温曲线研究

6.1 模型的建立

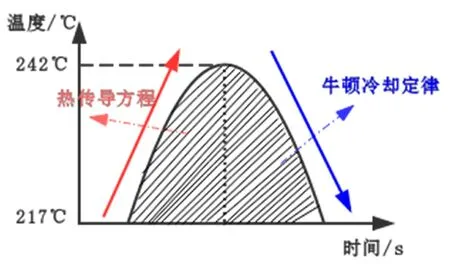

在焊接过程中,除满足制程界限外,还希望以峰值温度为中心线的两侧超过217 ℃的炉温曲线[9]应尽量对称,因此在上述优化模型的基础上,采样同样分析方法,仅限制条件发生了改变,而其各小温区温度设定情况保持不变。

利用左右两边面积对称这一条件来解决问题。在左半部分区域,我们采用热传导方程来计算217 ℃升温到242 ℃这一过程焊接区域中心的温度,求得这段所经过的位移Δs左。在右半部分区,采用牛顿冷却定律来计算焊接区域温度由242 ℃降温到217 ℃这一过程所历经的时间Δt右。

图8 定律运用示意图

由于左右两边是对称的,则传送带的速度可视为

6.2 模型的求解和结果

根据依赖数据,进一步对传送带速度完成计算:

经验证,在已给符合制程界限下,传送带可以该速度运行。

根据上述过程求得的传送带速度,借用热传导微分方程完成对焊接区域中心温度[10]随时间变化的数据和优化后的曲线如图9, 10所示。

图9 最终最优炉温曲线

观察分析得知,运行速度为86 cm/min,小温区1~5设定179.99 ℃,小温区6设定198.07 ℃,小温区7设定237.44 ℃,小温区8~9设定254.55 ℃,小温区10~11设定25.00 ℃的情况下,炉温曲线在温度高于217 ℃的情况下,关于峰值所在纵向中心线对称。

图10 最终最优炉温曲线说明

7 结论及建议

通过建立基于热传导对电路板加热焊接炉温曲线的优化模型,通过机理模型,针对具体的数据得出最优炉温曲线以及不同温区可能允许的最大传送带过炉速度等,设定合适的工艺温度,减少产品加工时不必要的消耗。但本文所构建的机理模型还不足以说明达到最优,需要后续对该模型进行模型检验,误差分析与灵敏度分析,通过改变一定的参数,观察结果变化,确定机理模型的实用性。