基于红外热成像的钢管混凝土脱空检测效果仿真分析

2021-10-16唐杰,张顺

唐 杰,张 顺

(重庆市市政设计研究院有限公司,重庆 400020)

引言

近年来,钢管混凝土拱桥因承载能力强、跨度大的优势被广泛投入到建设使用中[1-2]。在建设使用过程中,钢管与核心混凝土之间因为施工、徐变及温度影响等原因逐渐形成脱空[3]。红外热成像检测技术具有无损、快速及精准等优点,是检测钢管混凝土脱空的有效方法之一。

现研究大多集中在混凝土缺陷有限元分析方面,黄红梅等[4]将有限元方法应用到红外定量中,找到了混凝土缺陷深度与最佳时机的关系。胡爽[5]通过实验分析了检测因素对检测效果的影响,并推导了缺陷深度理论公式。刘海波[6]利用温差是红外热成像检测的基础条件,推导了缺陷与非缺陷区域表面温差公式,并分析了检测因素对温差的影响。虽然红外热成像技术应用于诸多领域的无损检测中,但对于钢管混凝土脱空检测尚少,尤其对其进行热数值分析更是少见。

1 钢管混凝土表面升温率的理论公式

根据能量辐射基本定律,凡是温度高于绝对零度的物体,其自身都可以向外界进行热辐射,且温度越高对外辐射量越大。当钢管内部存在脱空时,脱空区域被空气填充,其热导率很低,导致热量无法继续传导下去,致使脱空处钢管表面温度比周围升高得快。因此,根据升温率就能反推出缺陷的位置,从而实现缺陷的识别。

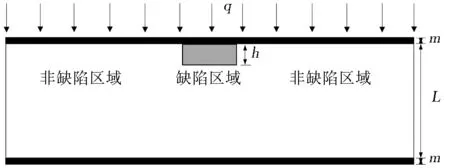

为简化计算,在理论推导时,将三维的钢管混凝土模型简化为二维、单向传热的模型。取钢管混凝土沿直径的纵剖面作为研究对象,所处环境温度为Tf,内部混凝土长度为L,外围钢管厚度为m,贴壁布设厚度为h 的脱空区域,采用聚乙炔塑料泡沫代替空气。在脱空区域一侧施加热流密度q,见图1。

图1 模型

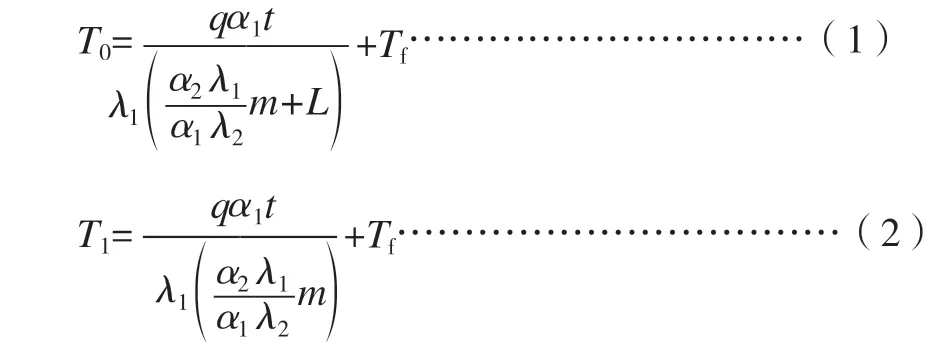

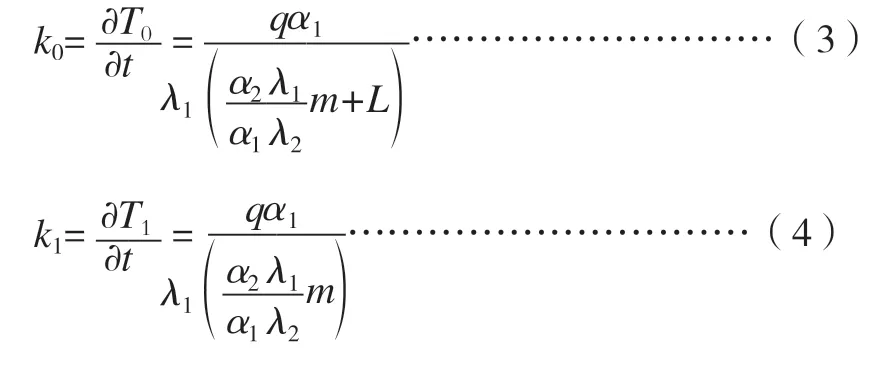

检测因素主要包括内、外检测因素,前者包含缺陷厚度h 以及壁厚m,后者包含热流密度q 以及施加时间t。假设钢管与混凝土的密度分别为ρ1与ρ2,导热率分别为1与2。对钢管混凝土表面温度公式进行简化,得到非缺陷与缺陷区域表面温度T0与T1的近似公式[5]:

对公式(1)、公式(2)两边同时求导,得到非缺陷与缺陷区域钢管表面升温率k0与k1:

从公式(3)、公式(4)可知,缺陷区域钢管表面的温度升温率k1大于非缺陷区域钢管表面的温度升温率k0,为缺陷检测提供基础条件;钢管表面的温度升温率只与热流密度q有关,且为正相关关系;与钢管壁厚m 为负相关关系;与环境温度、热流密度施加时间t 以及缺陷厚度h 无关。

2 检测因素对升温率的影响

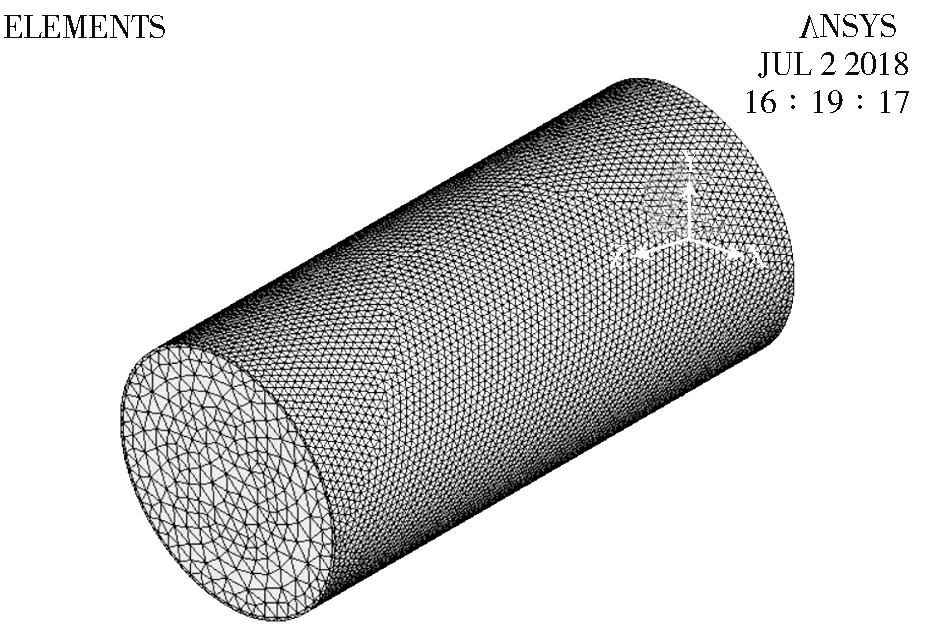

为验证升温率检测缺陷的可行性以及分析内外检测因素对升温率的影响,采用ANSYS 软件建立钢管混凝土的三维仿真模型,采用solid98 单元,对钢管和混凝土分别进行网格划分,见图2。

图2 有限元模型

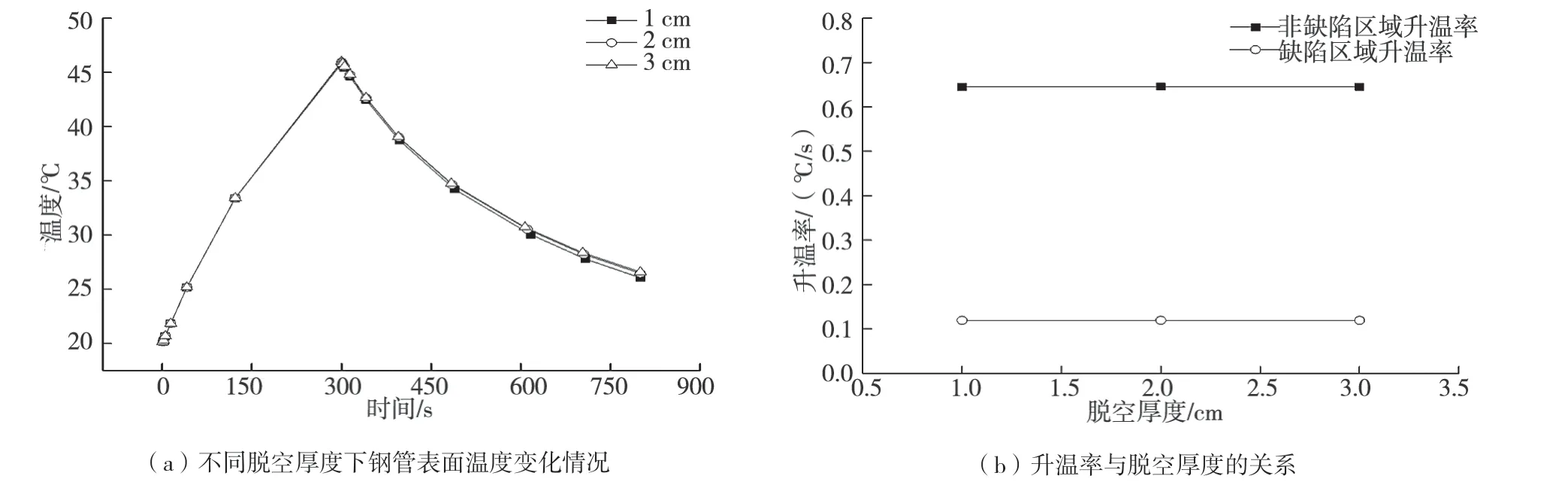

假定构件初始温度与环境温度Tf相同,设为20 ℃;在缺陷正上方施加一定强度的均匀热激励,采用瞬态分析。各成分材料参数见表1。

表1 各材料热工参数

2.1 热流密度对升温率的影响

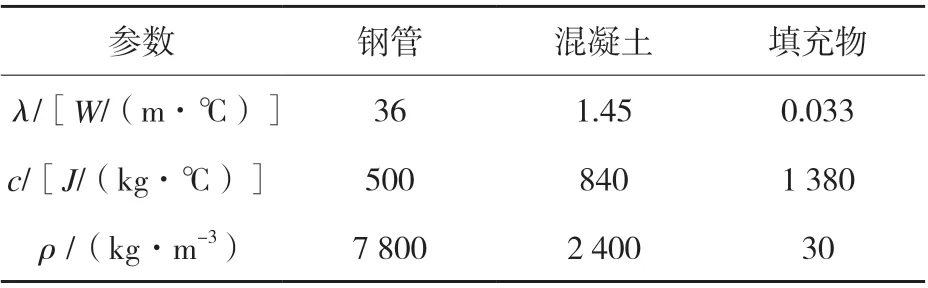

固定脱空厚度2 cm,钢管壁厚2 mm,加热时间300 s。热流密度分别为500 w/m2、1 000 w/m2、1 500 w/m2、2 000 w/m2,得到仿真结果见图3,其中图3(b)是通过计算图3(a)升温过程中平均升温率绘制而得。

图3 热流密度的影响

根据图3(b)可知,随着加热密度的增加,缺陷区域中心点温度升温率与非缺陷区域中心点温度升温率呈线形增长,说明升温率与热流密度呈正相关的关系,与公式推导结果吻合。同时,缺陷区域的升温率明显高于非缺陷区域的升温率,说明通过升温率可实现缺陷识别。

2.2 加热时间对升温率的影响

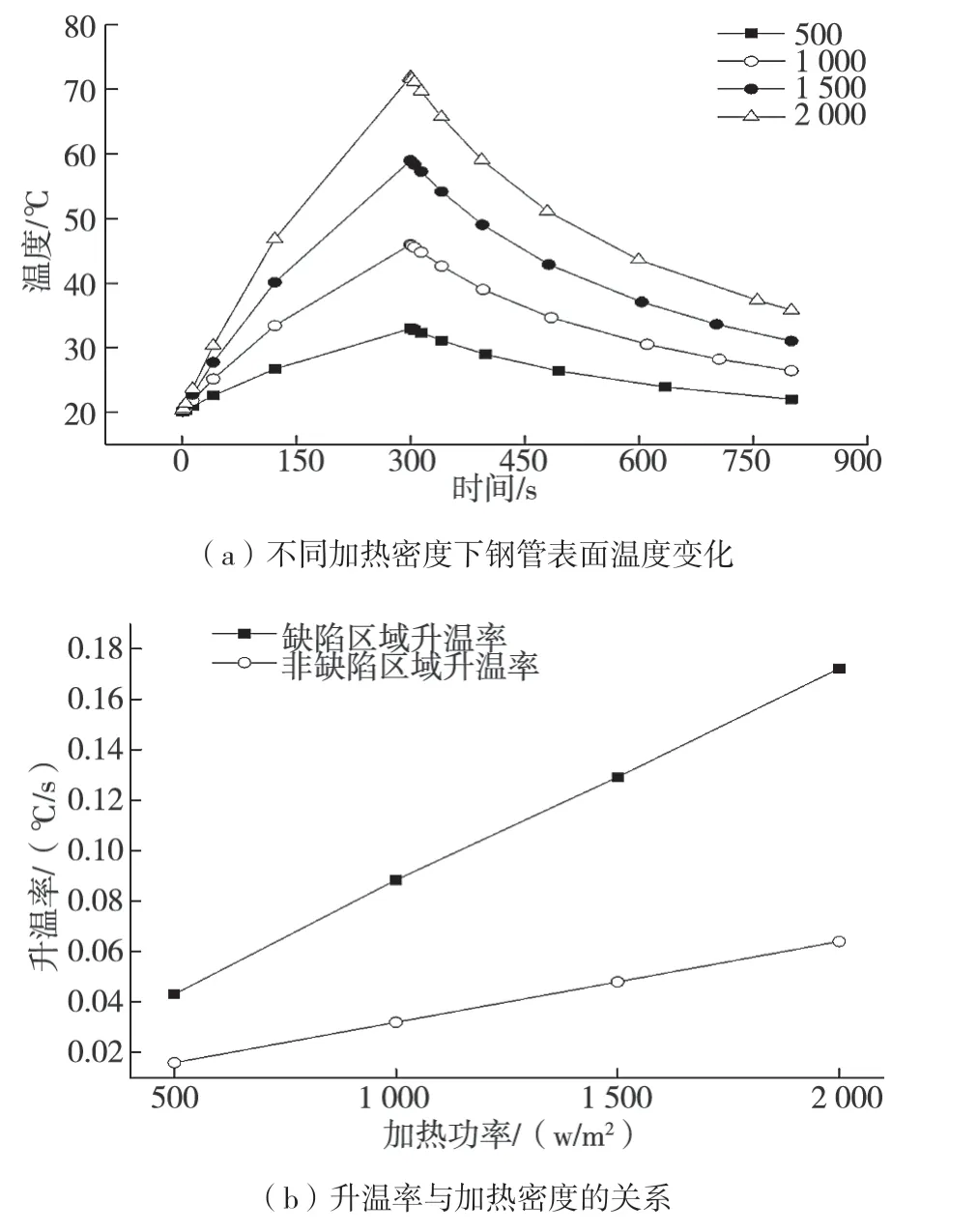

固定脱空厚度2 cm,钢管壁厚2 mm,热流密度大小为1 000 w/m2。加热时间分别为50 s、150 s、300 s、450 s,结果见图4。

图4 加热时间对升温率的影响

根据图4(b)可知,随着加热时间的增加,缺陷区域中心点温度升温率与非缺陷区域中心点温度升温率基本保持不变,说明升温率与加热时间无明显关系,与公式推导结果较为吻合。同时,缺陷区域的升温率明显高于非缺陷区域的升温率,说明通过升温率可实现缺陷识别。

2.3 脱空厚度对升温率的影响

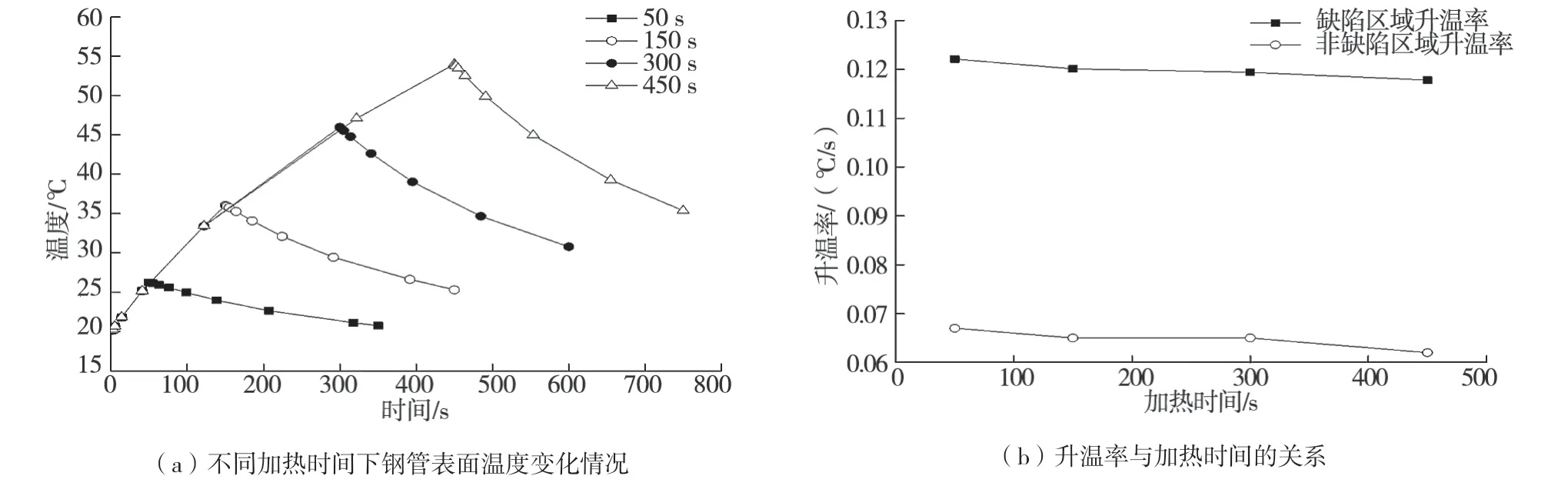

固定钢管壁厚2 mm,热流密度1 000 w/m2,加热时间300 s。脱空厚度分别为1 cm、2 cm、3 cm,结果见图5。

图5 脱空厚度对升温率的影响

根据图5 可知,随着脱空厚度的增加,缺陷区域中心点温度升温率与非缺陷区域中心点温度升温率基本未发生改变,说明升温率与加热时间无关,与公式推导结果吻合。同时,缺陷区域的升温率明显高于非缺陷区域的升温率,说明通过升温率可实现缺陷识别。

2.4 钢管壁厚对升温率的影响

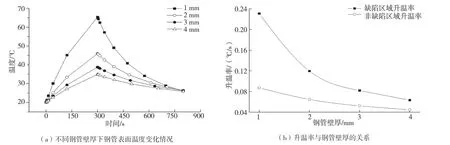

固定脱空厚度2 cm,热流密度1 000 w/m2,加热时间300 s。钢管壁厚分别为1 mm、2 mm、3 mm、4 mm,结果见图6。

图6 壁厚对升温率的影响

根据图6(b)可知,随着钢管壁厚的增加,缺陷区域中心点温度升温率与非缺陷区域中心点温度升温率不断减小,说明升温率与钢管壁厚m 呈负相关关系,与公式推导结果吻合。同时,缺陷区域的升温率明显高于非缺陷区域的升温率,说明通过升温率可实现缺陷识别。

3 检测因素对检测效果的影响

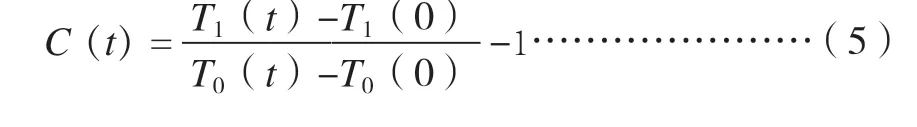

对比度是反映红外无损检测的一项指标,代表了识别缺陷的能力。分析影响检测灵敏度的几个参数,找到红外无损检测对比度变化规律。借鉴文献[7-8]中对比度C(t)的定义:

式中:T0(0)、T0(t)—分别表示0 时刻、t 时刻无缺陷区域钢管混凝土表面的温度,℃;T1(0)、T1(t)—分别表示0 时刻、t 时刻缺陷区域(取缺陷区中心点)钢管混凝土表面的温度,℃。

3.1 热流密度的影响

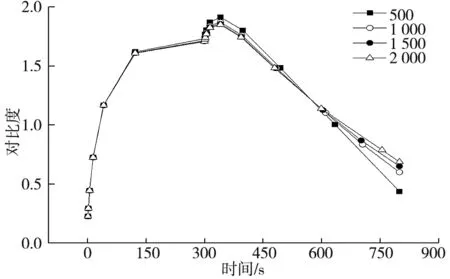

固定脱空厚度2 cm,钢管壁厚2 mm,加热时间300 s。热流密度分别为500 w/m2、1 000 w/m2、1 500 w/m2、2 000 w/m2时相应的对比度曲线见图7。

图7 热流密度大小的影响

由图7 可以看出,热流密度越小,其对比度最大值Cmax越大,说明热流密度越小,检测灵敏度越高,但是Cmax之间的差值很小,说明热流密度对检测效果影响不明显。

3.2 加热时间的影响

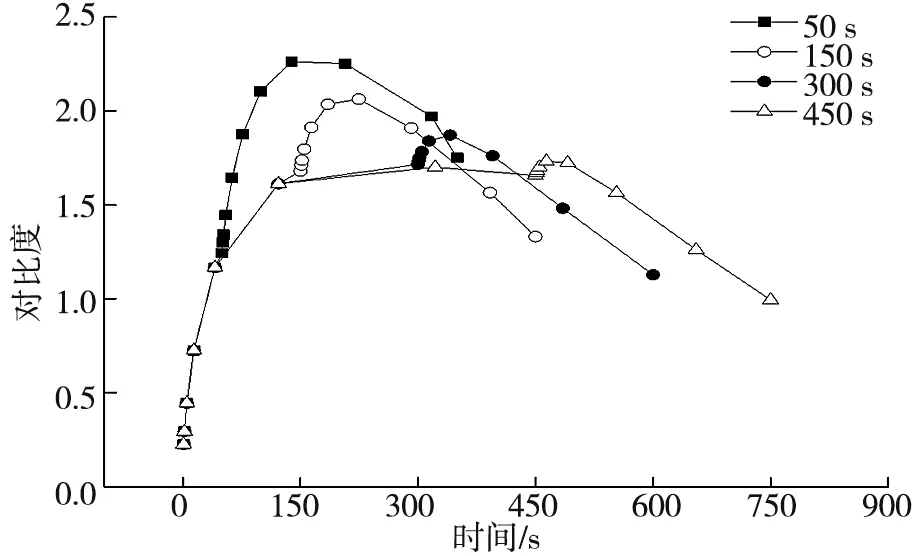

固定脱空厚度2 cm,钢管壁厚2 mm,热流密度大小为1 000 w/m2。加热时间分别为50 s、150 s、300 s、450 s 时相应的对比度曲线见图8。

由图8 可以看出,随着脉冲加热时间的增加,其对比度最大值Cmax越小,说明脉冲加热时间越短,检测灵敏度越高,且Cmax之间的差值较大,说明加热时间对检测效果影响明显。因此,在脉冲加热红外热成像检测中一般宜选择尽可能短的脉冲加热时间,但必须要达到热像仪可探测到的下限加热时间。

图8 加热时间的影响

3.3 脱空厚度的影响

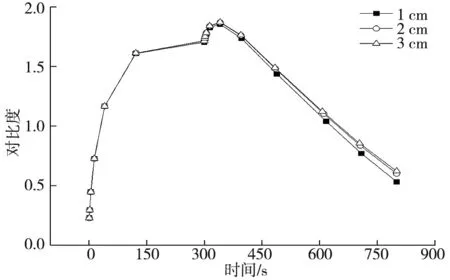

固定钢管壁厚2 mm,热流密度1 000 w/m2,加热时间300 s。脱空厚度分别为1 cm、2 cm、3 cm 时相应的对比度曲线见图9。

图9 脱空厚度的影响

由图9 可以看出,脱空厚度越大,其对比度最大值Cmax越大,这是由于厚度大的缺陷热阻大,造成更多的热量积累,也说明脱空厚度越大,检测灵敏度越高,缺陷就越容易被检测出来。但是Cmax之间的差值很小,说明脱空厚度的改变对检测效果影响不明显。

3.4 钢管壁厚的影响

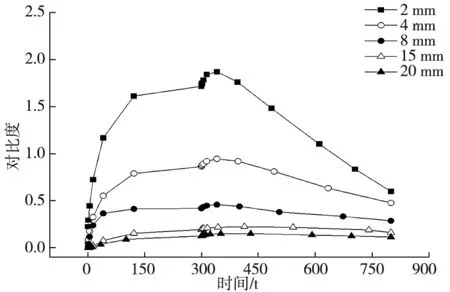

固定脱空厚度2 cm,热流密度1 000 w/m2,加热时间300 s。钢管壁厚分别为2 mm、4 mm、8 mm、15 mm、20 mm 时相应的对比度曲线见图10。

图10 钢管壁厚的影响

由图10 可以看出,随着钢管壁厚的增加,其对比度最大值Cmax越小,这是由于钢管越厚,缺陷对钢管表面温度的影响效果就越小,使得两区域温度变化趋势更为接近;也说明钢管壁厚越小,检测灵敏度越高,且Cmax之间的差值较大,表明钢管壁厚对检测效果影响明显。

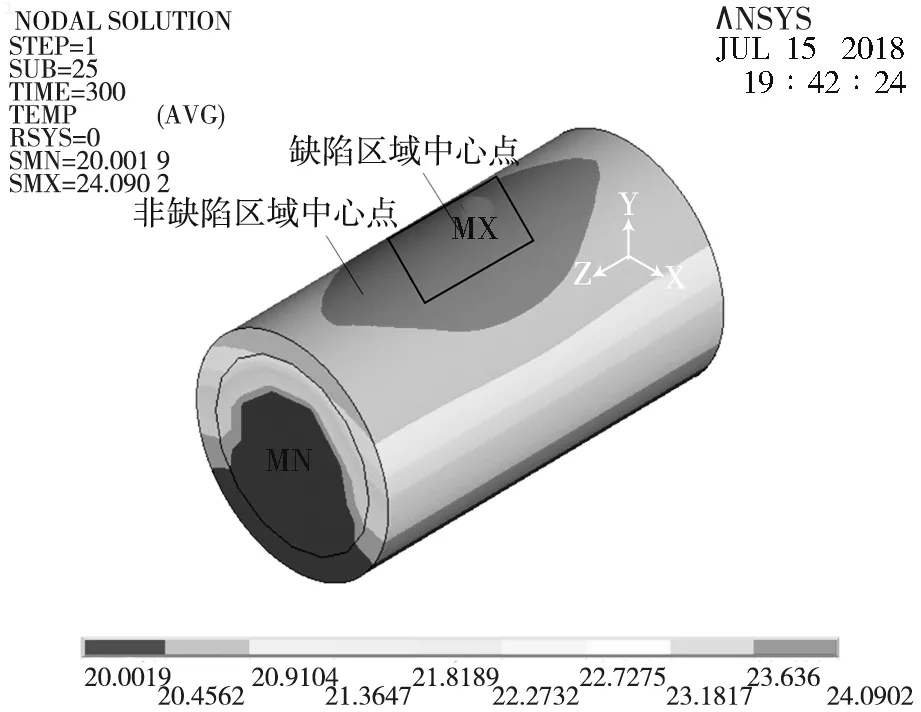

另外,当钢管厚度大于20 mm 时,对比度变化相对平缓且Cmax小,红外热像仪很难识别出缺陷,仿真结果见图11。可知缺陷区域中心点的温度与非缺陷区域中心点的温度十分接近,对比度低,很难通过红外热像仪识别出缺陷区域的具体位置。

图11 ANSYS 仿真结果

4 结语

(1)通过理论推导,得到脱空区域与非脱空区域钢管表面升温率的近似公式,发现脱空区域的升温率高于非脱空区域,为脱空检测提供依据。(2)分析了检测因素对升温率的影响,从关系图中可以看出升温率与热流密度正相关,与钢管厚度负相关,与脱空厚度、加热时间等无关。总体结果与公式推导结果吻合。(3)热流密度、加热时间、脱空厚度及钢管壁厚对检测的灵敏度各不相同。钢管壁厚对对比度影响最大,且当壁厚超过20 mm 时,很难通过红外热像仪识别出缺陷;加热时间的影响次之,而热流密度、脱空厚度的影响微乎其微。