液压作动器工作点自动回中特性分析

2021-10-13章志恒訚耀保李双路肖强徐杨陆畅

章志恒, 訚耀保, 李双路, 肖强, 徐杨, 陆畅

(1.同济大学 机械与能源工程学院, 上海 201804; 2.中国航发长春控制科技有限公司,吉林 长春 130102)

液压作动器是飞行器进行矢量控制的执行机构[1-2]。飞行器均采取各种措施提高系统的可靠性[3],避免矢量控制系统发生故障以及发动机喷管失控状态而导致发射任务的失败。为满足航空航天飞行器安全性要求,要求当万一发生故障时,液压作动器活塞能自动回到中位,完成液压伺服机构必须的服役性能,即液压作动器在故障时具有回中功能,该功能通过缸体上的回中油孔实现。新一代液压作动器保护的方法主要包括:备用电动执行器、辅助液压作动系统、磁铁保护等[4-6]。目前的文献大多采用备用液压作动器方案,通过控制系统的指令将作动器回复至安全位置,或者由安装在作动器一腔或两腔的弹簧将作动器自动复位至某一极限位置或中位[7-8]。文献[9-10]均通过设计二级应急活塞以及限位结构实现应急活塞位置限定。文献[11]采用备用的电路系统驱动备用泵源控制作动筒活塞的紧急回中锁紧,文献[12]通过安装在作动器两腔的弹簧将作动器复位到中位处,该种作动器结构相对复杂,同时也需要配备备用的控制器。Cieslak等[13]使用基于信号的鲁棒故障检测方法,在作动器尚能工作时立刻使作动器运动至安全位置并锁定。朱康武等[14]提出使用一种具有故障后自动回中功能的液压作动器控制发动机喷管。当矢量控制系统发生故障,无需电控,利用可液压自动回中作动器将发动机喷管回复至中位并锁定。

本文着重分析具有对中孔结构的液压作动器,建立作动器液压回中过程的运动模型,寻找作动器实现回中功能的判别条件,获得不同冷却孔尺寸下作动器对应的临界负载力,并分析结构参数和对中孔布置方式对回中特性的影响,通过试验验证了模型的正确性。

1 作动器自动回中原理及中位特性

作动器自动回中工作液压原理图如图1所示。正常工况时,电磁阀6电信号控制阀口打开,转换活门7阀芯左腔通入高压油液,转换活门6位于右侧,此时转换活门7节流口N3和N4打开,如图2所示。

注:1-滤油器, 2-液压泵, 3-溢流阀, 4,5-单向阀, 6-电磁阀, 7-转换活门, 8-作动缸。图1 作动器自动回中工作液压原理Fig.1 Hydraulic schematic of neutralized actuator

应急回中工况下,系统检测到作动器出现故障后,电磁阀6断电,在弹簧力作用下其阀口关闭,转换活门阀芯左腔高压油卸荷,活门在弹簧力的作用下切换至左位应急回中工况。此时节流口N3和N4关闭,伺服阀两控制油路被转换活门切断,节流口N1、N2和N5打开,如图2所示;高压油通过2个单向阀,经N1、N2节流口分别引入作动缸两腔,此时活塞两侧同时作用高压油,但由于中部回油孔N5的存在,使得活塞会自动往中位移动,直至活塞回至中间某位置,作动器两腔形成动态平衡,活塞停止运动,油液经筒体对中孔由中位回油孔N5回油箱,最终实现故障回中。

图2 转换活门结构图Fig.2 Structure diagram of conversion valve

活塞位移传感器浸在油液里,高温工作环境使传感器温度升高至接近环境温度,故开设有冷却孔Mc沟通无杆腔和有杆腔油液。工作时,高压油经传感器与活塞杆内筒间隙,最终由活塞杆外筒活塞上所开冷却油孔进入低压腔,使传感器周围油液保持流动,温度较低的油液从传感器周围流过进行换热,带走热量,最终流回油箱,进入作动器系统的油液回油箱过程中进行外部冷却。

2 数学模型与特性分析

2.1 液压作动器应急回中数学模型

节流口N1、N2的节流方程为:

(1)

(2)

式中:AN1、AN2分别为节流口N1、N2的节流面积;psL、psR分别为单向阀4、5的出口压力。

回中节流口M1、M2的节流方程为:

(3)

(4)

式中:AM1、AM2分别为节流口M1、M2的节流面积;pL、pR分别为作动器无杆腔与有杆腔的压力;pt为对中孔出口压力。活门中部回油孔通流面积大于缸体对中孔面积,故忽略节流孔N5的节流损失,即pt=p0,为回油压力。

冷却油孔Mc视为细长孔,有杆腔经冷却油孔流入无杆腔的流量qc为:

(5)

式中:dc为等效油孔直径;μ为油液的动力粘度;l为冷却油孔长度;ε为紊流等效系数,ε=17。

转换活门阀芯阀套之间存在配合间隙δ,导致油液泄漏,作动器无杆腔及有杆腔的油液泄漏量qeL、qeR分别为:

(6)

(7)

根据流量连续性方程,进入活塞无杆腔(左侧)的流量与从左侧对中孔流出的流量满足:

(8)

(9)

式中:VL、VR分别为作动器无杆腔与有杆腔容积;β为等效体积弹性模量;AL、AR分为无杆腔与有杆腔的活塞作用面积;y为活塞位移,活塞初始位置为0,伸出方向为正。

式(8)、(9)中作动器无杆腔与有杆腔的容积为:

VL=VL0+ALy

(10)

VR=VR0-ARy

(11)

式中VL0、VR0分别为无杆腔与有杆腔初始容积。

作动器活塞的动力学方程为:

(12)

式中:Bv为活塞及负载的黏性阻尼系数;mv为活塞部件质量;f为活塞所受摩擦力;FL为作用在活塞上的外负载力。

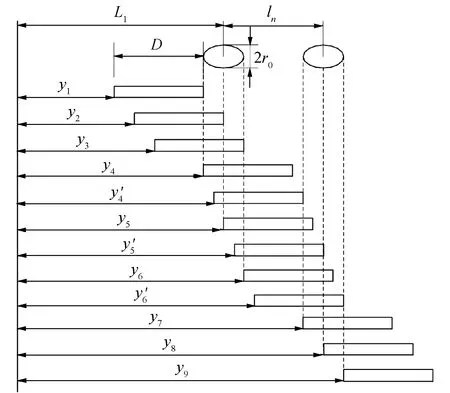

图3所示为活塞经过中位时的2个节流面积与活塞位置关系。

图3 活塞经过中位时的2个节流面积与活塞位置关系Fig.3 Relationship between throttle area of neutralized holes and piston position

对中孔孔口为圆形,在活塞从最底部往顶部运动过程中,活塞左、右侧的回中有效节流面积随活塞位置不同而变化。图中以无杆腔底部为活塞位移起始点,椭圆孔为对中孔(非正视图),矩形为活塞,2个对中孔位于缸筒中部,认为两孔外缘之间的位置为中位。对中孔半径r0,左侧对中孔距无杆腔底部Ll,两对中孔间距ln,活塞宽度D。

可知通流面积是活塞位置的分段函数,为:

AM1=

(13)

AM2=

(14)

式中:arcos为反三角余弦;ο1、ο2、ο3、ο4的表达式分别为:

(15)

式中:y1=Ll-r0-D;y2=Ll-D;y3=Ll-D+r0

y6=Ll+r0;y7=Ll+ln-r0;y8=Ll+ln

y9=Ll+ln+r0

式中:Ll为左侧对中孔距缸筒底部距离;ln为2对中孔中心距;D为活塞宽度;r0为两对中孔半径。

当活塞处于对中孔结构左侧,受压负载作用力FL时,若油液在活塞无杆腔侧的作用力小于油液在活塞有杆腔侧的作用力与负载力之和,活塞无法向右推至中位。无杆腔油液通过冷却孔流入有杆腔,并与有杆腔油液一起通过对中孔回油。此时活塞所受合外力Fl为:

(16)

当活塞处于对中孔结构右侧,受压负载作用力时,若油液在活塞无杆腔侧的作用力大于油液在活塞有杆腔侧的作用力与负载力之和,活塞无法向左推至中位。有杆腔油液通过冷却孔流入无杆腔,并与无杆腔油液一起通过对中孔回油。此时活塞所受合外力Fr为:

(17)

故压负载时作动器自回中功能实现的判断条件为:

(18)

2.2 作动器回中功能验证与冷却孔匹配临界负载

在Matlab/Simulink中搭建仿真分析平台,并基于该仿真分析平台,对上述数学模型进行求解,可得应急回中过程的性能指标。仿真计算中供油压力ps设置为21 MPa,回油压力p0为0.3 MPa,油液动力粘度1.14×10-3N·s/m2,弹性模量1.8 GPa。

表1 某型自动回中作动器结构参数表主要参数表Table 1 Main parameter list of a certain type of neutralized actuator

图4所示为作动器由正常工况切换至回中工况作动器活塞的位移响应曲线。可以看出,0.8 s时,三通电磁阀断电,转换活门切换至回中工况,活塞在两腔油液压差作用下向中位移动。由于存在负载力作用,且作动筒左侧(无杆腔)和右侧(有杆腔)的油液作用面积不一致,因此活塞杆从回油对中孔左侧和右侧回中的速度不同,但相同工况及结构尺寸条件下,活塞的回中位置一致均为距无杆腔底部65.96 mm处。

图4 正常工况切换至回中工况的活塞位移曲线Fig.4 Piston displacement curve when switched to neutralizing condition

由数学模型可知,冷却孔尺寸对回中功能实现具有影响,若冷却孔过大,高压侧油液压力无法建立,可能导致作动筒无法实现回中功能。通过数值计算,得到不同冷却孔直径dc对应的临界负载值,即负载超过该临界值,则作动器无法回中。作冷却孔直径对回中临界负载值的影响曲线如图5所示。冷却孔直径越大,临界负载值越小,相同尺寸的冷却孔直径条件下,作动器可以承受更大的压负载力。

图5 冷却孔直径dc对回中临界负载值的影响曲线Fig.5 Relationship between cooling hole diameter dc and critical load

2.3 作动器回中特性分析

图6、7分别为冷却孔直径dc与回中位置关系及回中速度关系曲线,同一压负载条件下,左腔压力高于右腔,油液从左腔通过冷却孔进入右腔。冷却孔直径越大,冷却流量越大,两腔压差减小,活塞两侧液压力不足以平衡负载力,活塞向左移动以提高两腔压差,最终使活塞在新位置处达到平衡,故回中位置越小。10 kN压负载条件下,冷却孔直径为0.1、0.5 mm时的回中位置分别为65.95、65.90 mm。负载方向相反,其对应结果趋势相反。回中速度受回中方向和负载方向影响。对于较大压负载,左腔压力高于右腔,油液从左腔通过冷却孔进入右腔,较大的冷却孔直径增加了作动器左腔的流出流量,同时也增大了右腔的流入流量。故从右侧回中,冷却孔直径越大,回中速度越高;左侧回中反之。

图6 冷却孔直径与回中位置关系曲线Fig.6 Relationship between the piston position and cooling hole′s diameters

图7 冷却孔直径与回中速度关系曲线Fig.7 Relationship between the piston speed and cooling hole′s diameters

图8、9分别为回油对中孔半径r0与回中位置关系及回中速度关系曲线,同一压负载条件下,对中孔半径越大,左侧对中孔面积变化率越大。同时左侧无杆腔压力大于右侧有杆腔压力,所以无杆腔压力下降更明显,两腔压差减小,活塞两侧液压力不足以平衡负载力,活塞向左移动以提高两腔压差,最终使活塞在新位置处达到平衡,故回中位置越小。负载方向相反,其对应结果趋势相反。回油对中孔半径r0的增加,提高了回油腔油液的流出流量,提高了活塞的回中速度,且同一负载条件下,从右侧回中的速度大于从左侧回中的速度。压负载下右侧回中的速度大于拉负载时右侧回中的速度,但左侧回中的速度小于拉负载时左侧回中的速度。

图8 对中孔半径与回中位置关系曲线Fig.8 Relationship between the piston position and neutralized hole′s radius

图9 对中孔半径与回中速度关系曲线Fig.9 Relationship between the piston speed and neutralized hole′s radius

图10、11分别为左侧高压节流孔直径dl与回中位置关系及回中速度关系曲线,同一负载条件下,左侧高压节流孔的减小,使左侧无杆腔压力下降,两腔压差减小,活塞两侧液压力不足以平衡负载力,活塞向左移动以提高两腔压差,最终活塞在新位置处达到平衡,故回中位置越小。从左侧回中时,左侧高压节流孔直径的减小,使得流入左腔的油液减小,回中速度明显变慢,而从右侧回中时,左侧高压节流孔直径的变化对流入右腔的油液影响较小,故对回中速度影响较小。左侧回中时,拉负载对应的回中速度大于压负载对应回中速度,右侧回中时反之。有杆腔高压节流孔对回中特性的影响与无杆腔高压节流孔对回中特性的影响趋势相反。

图10 左侧供油孔直径与回中位置关系曲线Fig.10 Relationship between the piston position and left oil supplying hole′s diameters

图11 左侧供油孔直径与回中速度关系曲线Fig.11 Relationship between the piston speed and left oil supplying hole′s diameters

回油对中孔间距ln是指2对中孔圆心的轴向距离。图12、13分别为对中孔间距ln与回中位置关系及回中速度关系曲线,对中孔间距越大,左侧对中孔面积变化率越大。同时左侧无杆腔压力大于右侧有杆腔压力,所以无杆腔压力下降更明显,两腔压差减小,活塞两侧液压力不足以平衡负载力,活塞向左移动以提高两腔压差,最终使活塞在新位置处达到平衡,故回中位置越小。对中孔间距ln的变化对各节流孔的通流面积无影响,故对活塞的回中速度无较大影响,同一负载条件下,右侧回中的速度大于左侧回中的速度。右侧回中时压负载对应回中速度大于拉负载对应回中的速度,左侧回中时反之。

图12 对中孔间距与回中位置关系曲线Fig.12 Relationship between the piston position and neutralized hole′s spacing

图13 对中孔间距与回中速度关系曲线Fig.13 Relationship between the piston speed and neutralized hole′s spacing

基于原始结构将回油对中孔布置结构改为沿周向分布,其目的在于减少减摩环及密封圈同一位置处经过对中孔的刮擦次数,避免其磨损。如图14所示,为不同回油对中孔布置方式条件下,回中位置与负载力关系曲线。可见,在拉负载条件及大压负载条件下,2种对中孔布置方式对应的回中刚度相差不大。压负载达到20 ~30 kN时,回中位置发生变化,回中位移较小的情形对应为无杆腔高压油经回油对中孔未遮盖部分回油,有杆腔无对中孔未遮盖部分,其高压油经冷却油道流至无杆腔回油;回中位移较大的情形对应为有杆腔高压油经回油对中孔未遮盖部分回油,无杆腔无对中孔未遮盖部分,其高压油经冷却油道流至有杆腔回油。如图15所示,为不同回油对中孔布置方式条件下,回中速度与负载力关系曲线,回油对中孔的布置方式对各节流孔通流面积无影响,故对回中速度无明显影响。

图14 不同对中孔布置方式下回中位置与负载力关系曲线Fig.14 Relationship between the piston position and the load with different neutralized hole′s arrangements

图15 不同对中孔布置方式下回中速度与负载力关系曲线Fig.15 Relationship between the piston speed and the load force with different neutralized hole′s arrangements

3 理论结果与试验结果的对比分析

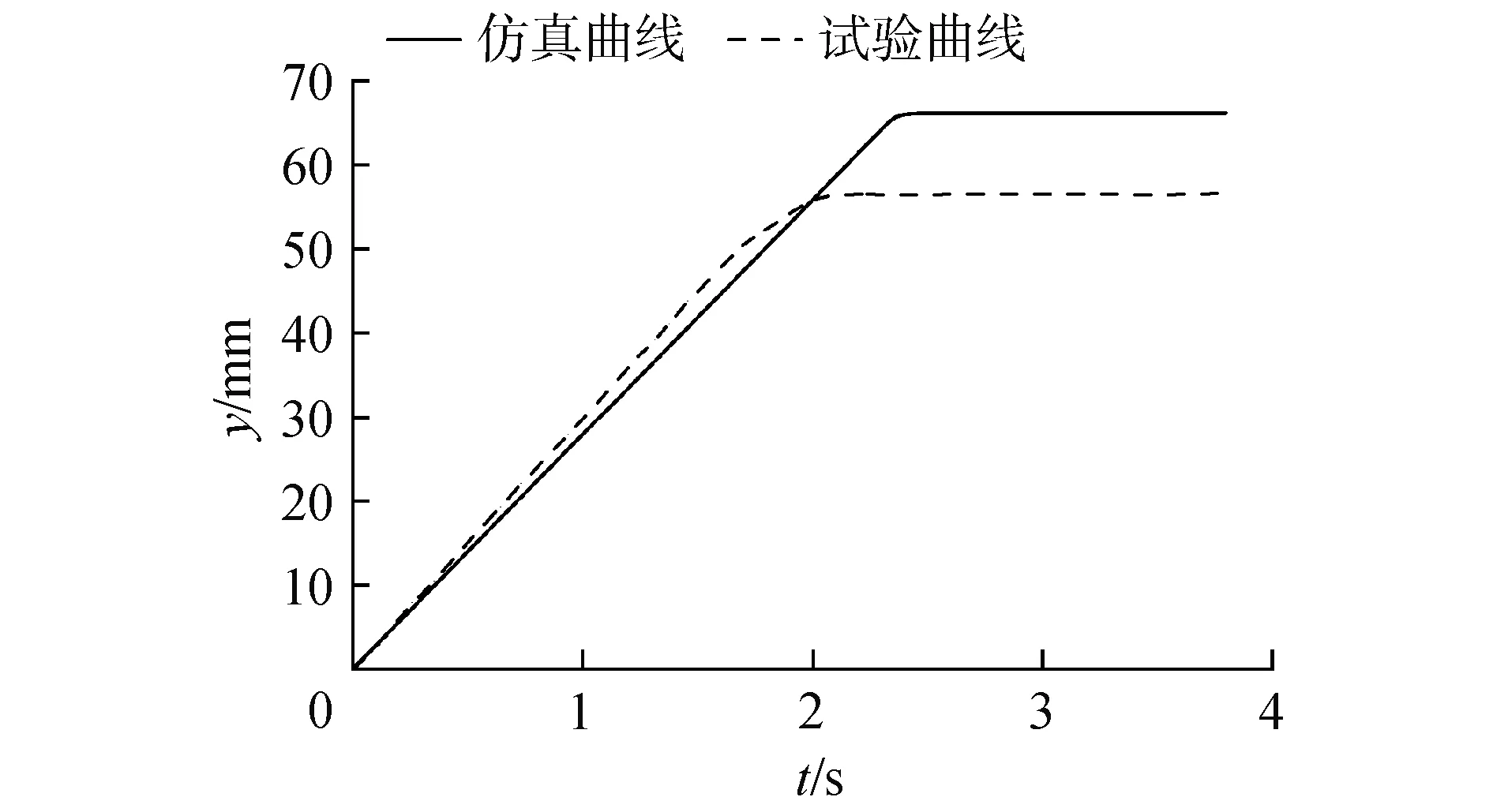

本文针对某一参数条件下作动器进行了试验验证,通过与仿真模型结果对比验证模型的正确性,从而保证基于此模型的参数影响讨论具有一定的可信度。

试验时系统的供油压力为21 MPa,使用RP3燃油作为传动介质的条件下,按照图1的液压原理图进行液压作动器的应急回中试验,试验过程中利用内置的LVDT传感器采集活塞位移信息。试验所制作动器冷却孔直径为0.5 mm,双杆结构,缸筒材料为钛合金,活塞杆材料为不锈钢,其余主要结构参数如表1所示。

试验时使用被动负载缸进行负载力的施加,负载缸利用工装与作动器连接。在40 kN压负载力作用下,活塞杆不能顺利伸出推至应急中位,其原因在于冷却孔直径较大,油液通过冷却孔进入右腔最终流回油箱,这验证了理论分析中冷却孔直径存在对应的回中临界负载。

进行作动器应急回中空载试验时,活塞初始位移为0,施加故障信号,电磁阀断电,转换活门切换至左位回中工况,试验现场如图16所示。图17为仿真及试验活塞位移对比曲线,试验中活塞在油液作用下被推向中位,经过2.1 s活塞到达中位并保持不动,与仿真结果显示回中时间2.4 s基本吻合,作动器回中精度要求为0.1 mm。需要说明的是活塞在所处中位的位移与系统模型仿真结果不一致,其原因在于实际结构中,在作动缸缸盖处设置有限位结构。试验时,数据采集的活塞初始位移从该限位结构处开始计量,而系统模型的初始位移从缸筒底端计量。理论计算回中位置为66.2 mm,试验回中位置为56.6 mm,二者之间的差值9.6 mm与限位块的长度10 mm基本一致。试验及理论仿真结果表明本结构可以实现作动器故障工况下的液压回中功能,基于该模型对各结构参数影响的讨论可信。

图16 作动器回中试验现场Fig.16 Field picture of actuator neutralized experiment

图17 仿真及试验活塞位移曲线Fig.17 The piston displacement curve of simulation and experiment

4 结论

1)针对可应急回中作动器的物理模型,建立其回中过程的数学模型,考虑冷却孔的内泄露影响,提出了回中功能实现的判断条件。基于该数学模型搭建仿真程序进行了数值仿真,获得了作动器应急回中特性,验证了结构方案的可行性,并通过试验验证了模型正确性。

2)分析了各结构参数对回中位置的影响,结果发现:冷却孔越大,大负载作用下冷却流量越大,致使活塞无法顺利推动至中位,计算得到不同的冷却孔尺寸对应的临界负载力。同一压负载条件下,冷却孔越大,对中孔越大,左侧无杆腔节流口越小以及对中孔间距越大将会导致活塞两侧液压力不足以平衡负载力,活塞向左移动以提高两腔压差,最终使活塞在新位置处达到平衡,故回中位置越小。

3)各结构参数对回中速度的影响分析结果表明:冷却孔越大,冷却流量越大,因而从右侧回中速度越快,从左侧回中速度越低;回油对中孔半径越大,回油流出流量越大,活塞回中速度越快;左侧节流孔减小,使流入左腔油液减小,因而从左侧回中时,回中速度明显变慢,右侧回中时无影响。较小的对中孔间距对各节流孔的通流面积无影响,故对活塞的回中速度无明显影响。