微通道平行流换热器分配特性及优化研究

2021-10-11周黎旸王树华王斌辉高如启陈光明唐黎明

杜 琳 周黎旸 陈 琪 王树华 王斌辉 高如启 陈光明 唐黎明

(1 浙江大学能源工程学院 杭州 310000;2 巨化集团有限公司 衢州 324004)

微通道平行流换热器因体积小、重量轻、换热效率高等优点被广泛应用于汽车空调领域。但当其作为蒸发器使用时,进液管处制冷剂为气液两相状态,气体和液体的热力学性质不同,气液两相所受合力不同,最终导致气液两相在换热器内的分布不均匀,降低了换热器的换热效率。Zou Yang等[1]发现制冷剂分布不均会使多元微通道平行流换热器换热能力降低30%。

目前,常见的改善微通道换热器内流体分布不均的方式是在入口集管内插入分流板,对流体进行二次分配。吴学红等[2-4]和刘巍等[5-7]分别在数值模拟和实验研究方面证明了在集管内插入分流板可以改善单相及两相流体在扁管内的分配均匀性。但分流板改善制冷剂分配特性的同时,极大地增加了蒸发器内的压降,带来不必要的能量损失且增加了生产制造方面的工艺难度。

在微通道平行流换热器内,集管与扁管之间的连接是通过焊接实现的,这就要求扁管在集管中必须留有一定突出深度,而前人的研究[8-15]已经证明,扁管在集管的这部分突出深度,可以在一定程度内改善制冷剂分配特性。在数值模拟方面,黄劲等[8-11]证明了增加扁管突出深度可以改善单相流体在扁管内的分布均匀性。韩艳辉等[12-13]则证明了对于两相流体,增加扁管突出深度至集管高度的约50%,可有效改善流体分布均匀性。在实验研究方面,N.H.Kim等[14-15]发现对于向下流,增加扁管突出深度可以使液体流向远离进液管的后部扁管内,从而改善流体分布均匀性。目前,对于通过改变扁管突出深度以改善制冷剂分配特性的研究,集中于所有扁管以同一深度突出,对于变扁管突出深度的结构,缺少相关研究。本文提出了4种变扁管突出深度结构,通过数值模拟验证了这4种结构均可有效改善制冷剂分配特性。

1 数值模拟

1.1 物理模型

微通道平行流换热器由进液管、出液管、入口集管、出口集管、微通道扁管及翅片组成。流体由进液管流入集管内,经入口集管分配,流入不同微通道扁管内,完成热量交换后,经出口集管汇总,由出液管流出换热器。其中,微通道扁管由10~12个微通道组成,其水力直径通常小于1 mm。本节数值模拟所用换热器与参考文献[16]中所用换热器尺寸相同,具体尺寸如表1所示。

表1 微通道平行流换热器尺寸参数表Tab.1 The size parameter of parallel flow microchannel heat exchanger

1.2 网格划分及独立性验证

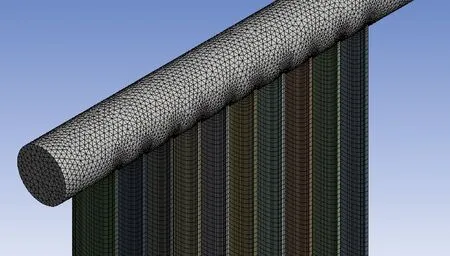

网格划分准确是后续计算准确的基础。网格划分如图1所示,对于微通道平行流蒸发器,其集管截面为圆形,故划分为非结构化网格。而扁管截面为矩形,故划分为结构化网格。扁管和集管之间尺寸存在差异,因此对于交界处进行局部网格加密。

图1 网格划分示意图Fig.1 Meshing diagram

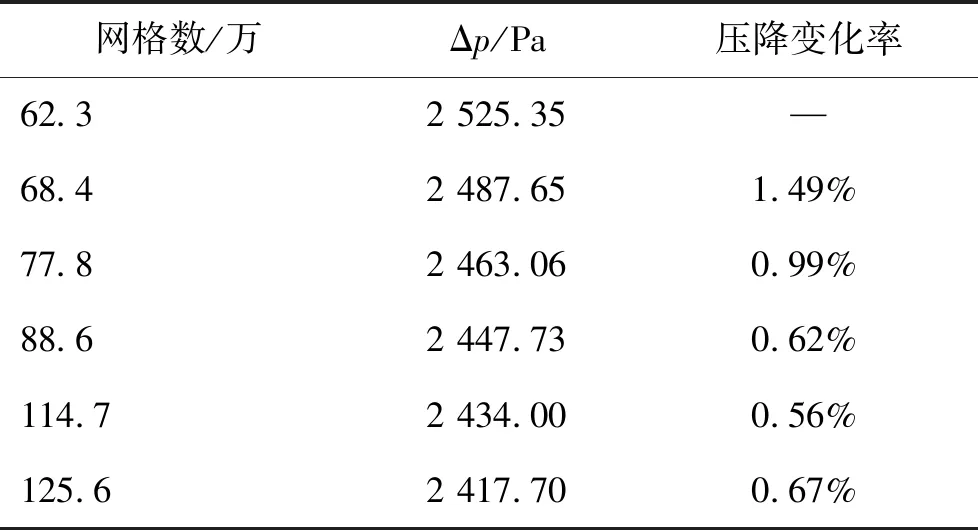

对于仿真计算而言,仿真结果与计算网格数相关。因此需要通过网格无关性验证,确保网格数的增加,对于计算结果影响较小,从而选出合适的网格数量。本文网格无关性验证选用的关键性指标是制冷剂在换热器进出口的压降,网格无关性验证表如表2所示。由表2可知,当网格数由77.8万增至88.6万时,压降变化率为0.62%。且随着网格数进一步增加,压降变化率保持在约0.6%,几乎不变。因此,选定计算网格数为77.8万。

表2 网格无关性验证表Tab.2 Grid independence verification form

1.3 边界条件及计算方法

本节数值模拟所用工况与参考文献[16]中实验工况保持一致,制冷剂R134a的物性参数采用15 ℃时饱和R134a物性参数,将气相制冷剂和液相制冷剂分开定义,具体数值如表3所示。

表3 15 ℃饱和R134a物性参数Tab.3 The physical property parameters of 15 ℃ saturated R134a

制冷剂在蒸发器入口呈气液两相状态,边界条件保持与参考文献[16]实验工况一致:质量流速为100 kg/(m2·s),制冷剂干度为0.4。入口边界条件采用速度入口,分为气相速度入口和液相速度入口,如式(1)和式(2)所示。出口边界条件采用压力出口,出口压力设为101.325 kPa。

(1)

(2)

式中:vg为汽相制冷剂流速,m/s;vl为液相制冷剂流速,m/s;qm为质量流量,kg/s;x为干度;ρg为汽相密度,kg/m3;ρl为液相密度,kg/m3;Ag为汽相制冷剂流通面积,m2;Al为液相制冷剂流通面积,m2。

为简化计算,进行如下假设:

1)将微通道扁管简化为矩形扁管。由于微通道多孔扁管水力直径小于1 mm,与其他构件尺寸差异过大,因此作出简化,而简化后的矩形扁管,与原多孔扁管有相同的水力直径。

2)忽略换热过程。本文主要研究制冷剂在换热器内的分布特性,因此对于换热部分暂不考虑。

3)制冷剂的物性参数采用常数。本文仅忽略了制冷剂物性随温度的变化,但在换热器内,由于气相和液相制冷剂分层流动等原因,换热器不同位置下制冷剂物性参数的分布仍是不同的。

对于湍流的计算,k-ε模型是工程应用中使用最为广泛的模型,该模型通过求解两个输运方程:k方程和ε方程,利用涡粘方法模拟雷诺应力。其中,Realizablek-ε模型修改了ε方程,引入了平均流动扰动对湍流耗散的影响,被ANSYS推广为k-ε模型下的默认模型。因此,本文的湍流模型设置为Realizablek-ε模型。

ANSYS 2020R2 Fluent中提供了3种多相流模型,分别为:Mixture模型、VOF模型和欧拉模型。Mixture模型是简化版的欧拉模型,其对于处理存在速度滑移的多相流问题具有绝对优势。N.H.KIM等[16]通过对微通道平行流蒸发器进行可视化实验,发现制冷剂在蒸发器入口处存在分层流动,这是由气相制冷剂和液相制冷剂之间存在速度滑移造成的。本文模拟重点在于制冷剂在不同扁管内的分配特性,而不是捕捉分层流动界面。鉴于计算机运行能力的综合考虑,故选用Mixture模型进行计算。

选用稳态模型,采用Coupled算法处理计算过程中的压力与速度耦合方法。根据H.K.VERSTEEG等[17]的评估,二阶迎风格式兼顾了准确性和计算速度,因此,对于对流相的离散选用二阶迎风格式。

1.4 仿真模型验证

为了直观的表示气相和液相制冷剂在不同扁管内的分配特性,引入了两个无量纲数:CFR和SD。

CFR(channel flow ration)称为“制冷剂流量比”,代表某一根扁管中制冷剂流量占平均流量的比例[17]。对于液相制冷剂流量比和气相制冷剂流量比分别进行计算:

(3)

(4)

式中:CFRLi为第i根扁管内液相制冷剂流量比;CFRGi为第i根扁管内气相制冷剂流量比;qml,i为第i根扁管内液相制冷剂的质量流量,kg/s;qmg,i为第i根扁管内气相制冷剂的质量流量,kg/s;qml,ave为平均分配时,每根扁管内液相制冷剂的质量流量,kg/s;qmg,ave为平均分配时,每根扁管内气相制冷剂的质量流量,kg/s。

入口条件为总质量流量0.023 kg/s,干度为0.4。因此,液相制冷剂的总质量流量为0.0 138 kg/s,气相制冷剂的总质量流量为0.009 2 kg/s。本文所用模型共有10根扁管,假设制冷剂在每根扁管内平均分配,则每根扁管内的平均液相质量流量为0.001 38 kg/s,每根扁管内的平均气相质量流量为0.000 92 kg/s。

SD(standard deviation)称为“总分配不均匀度”,代表制冷剂在换热器内分配的标准偏差[17],表示不同换热器内制冷剂质量流量的分配情况。同样对于液相制冷剂总分配不均匀度和气相制冷剂总分配不均匀度分别进行计算:

(5)

(6)

式中:SDL为液相总分配不均匀度;SDG为液相总分配不均匀度;N为扁管数。

当制冷剂在不同扁管内平均分配时,CFR=1,SD=0。因此,CFR越接近于1,或SD越接近于0,表示制冷剂分配越均匀。

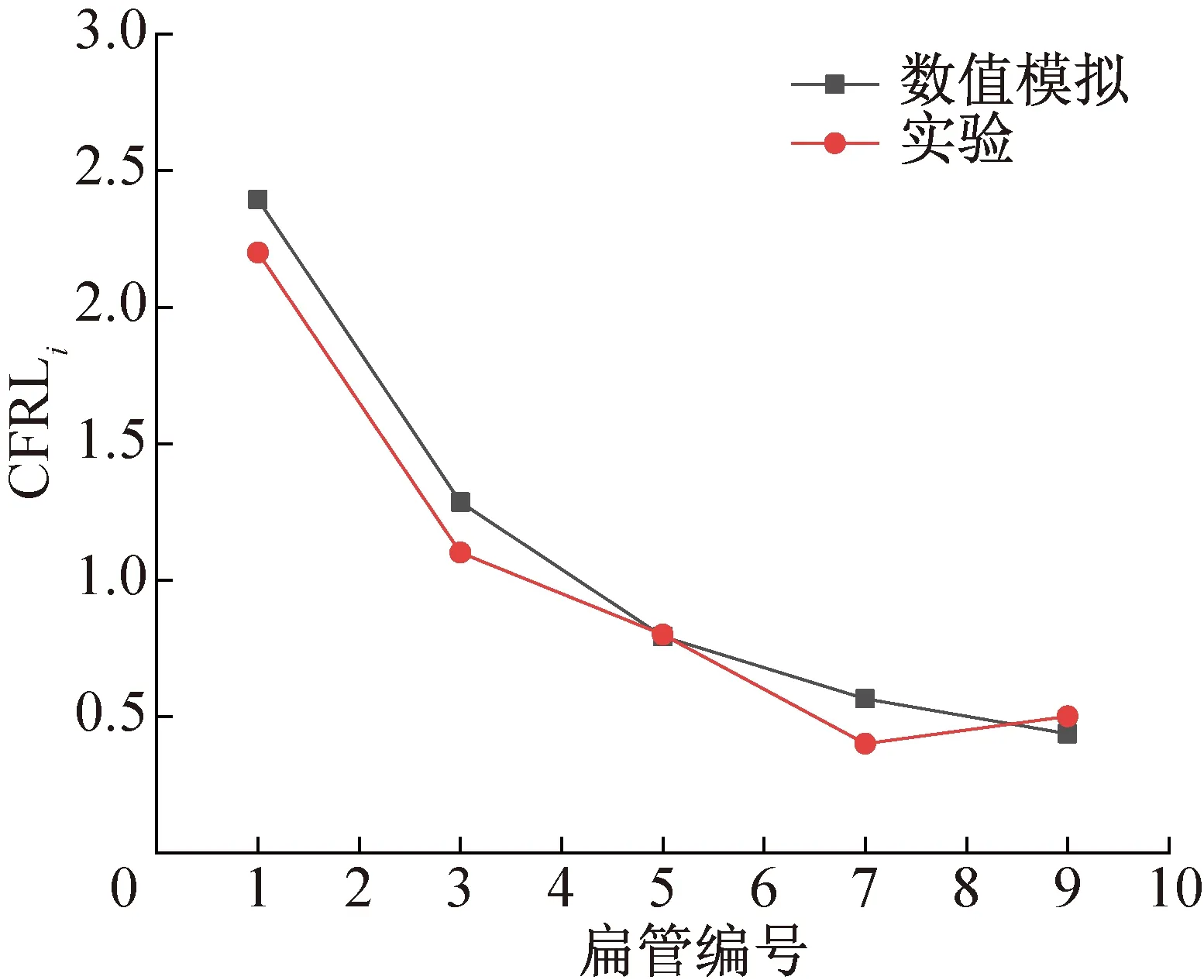

沿入口方向,将不同扁管依次编号为1#、2#、3#、…、10#。参考文献[17]中给出了制冷剂入口质量流速为100 kg/(m2·s),干度为0.4时,不同扁管内液相制冷剂流量比的分布情况,如图2中实验结果所示。为了验证本文所采用数值仿真模型的可靠性,对相同物理模型与工况条件下的蒸发器进行模拟研究,得到如图2所示数值模拟值。可以看出,模拟值与实验值吻合较好,可以证明分配特性仿真模型可靠。

图2 数值模拟与实验结果对比Fig.2 Comparison of numerical simulation and experimental results

2 变扁管突出深度研究

2.1 原理分析

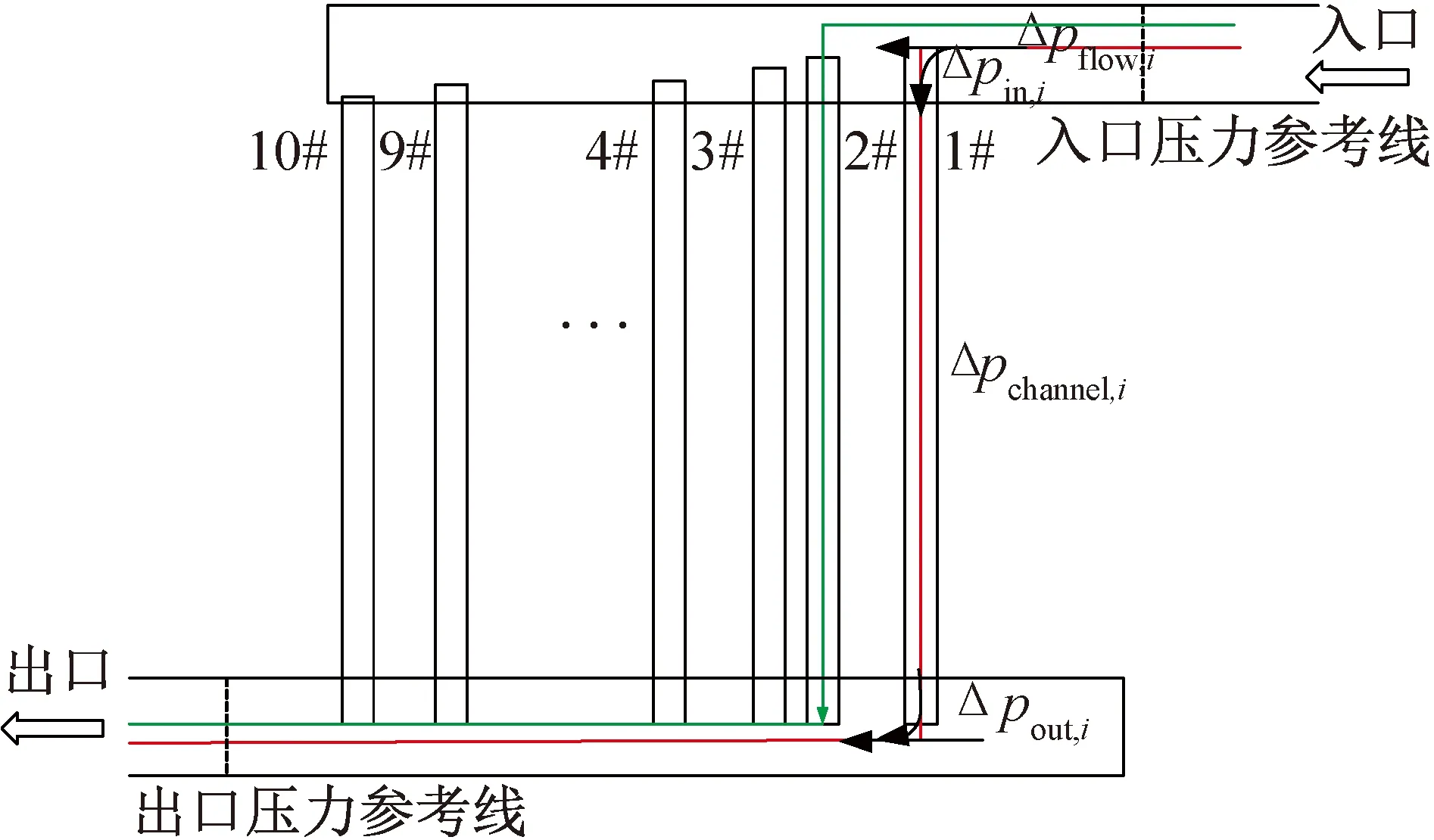

流体在不同扁管内的流量分布是由扁管进出口处的压差决定的[18]。因此,要改善微通道平行流蒸发器内制冷剂分配均匀性,首先需要了解换热器内压降的分布情况。制冷剂由入口管进入换热器,经过入口集管的分配作用,进入到不同的微通道扁管内,经过换热过程,由出口集管汇总,经出口管流出换热器。微通道平行流换热器压降分布如图3所示,由于微通道扁管的进出口分别于入口集管和出口集管相连接,因此进口集管和出口集管的压力参考线之间流经各微通道扁管的压降是一致的[18]。其中,入口与出口参考线的相对位置如图3所示。

图3 微通道平行流换热器压降分布Fig.3 Pressure drop distribution of parallel flow microchannel heat exchanger

对入口和出口压力参考线之间的压降Δpi进行分析[18]:Δpi由两部分压降组成,分别为制冷剂在集管中的压降Δpmanifold,i和制冷剂在微通道扁管处的压降Δptube,i,如式(7)所示。其中,制冷剂在集管中的压降Δpmanifold,i由3部分组成,分别为制冷剂在集管中的流动压降Δpflow,i、制冷剂由入口集管进入微通道扁管的突缩压降Δpin,i以及制冷剂由微通道扁管进入出口集管的突扩压降Δpout,i,如式(8)所示。

Δpi=Δpmanifold,i+Δptube,i

(7)

Δpmanifold,i=Δpflow,i+Δpin,i+Δpout,i

(8)

以1#扁管和2#扁管为例,对由入口参考线进入,流入1#扁管或2#扁管,到出口参考线之间的压降Δp1和Δp2进行具体分析:

Δp1=Δpflow,1+Δpin,1+Δpout,1+Δptube,1

(9)

Δp2=Δpflow,2+Δpin,2+Δpout,2+Δptube,2

(10)

而入口及出口参考线之间压降相等,因此,Δp1与Δp2相等。可得:

(11)

当扁管突出深度不变时,由1.4节的数值模拟结果可知:Δptube,1>Δptube,2,故:

Δpflow,1+Δpin,1+Δpout,1<Δpflow,2+Δpin,2+Δpout,2

(12)

通过改变不同扁管的突出深度,可以改变流体进入扁管处的局部阻力Δpin,1和Δpin,2,从而有可能实现式(12)左右两侧压差相等,即每根扁管进、出口两端压差相等,实现流体的均匀分配。

如图2所示,当质量流速为100 kg/(m2·s),制冷剂干度为0.4时,气液两相制冷剂在微通道平行流蒸发器中,自上向下流动,液相制冷剂集中分布于靠近入口管的微通道扁管内,而气相制冷剂集中分布于远离入口管的微通道扁管内。根据对换热器内压降分布的分析结果,可以通过尝试增加靠近入口管的微通道扁管突出深度,降低靠近出口管的微通道扁管的突出深度,以改善制冷剂分布不均的情况。把这种改善方式分为一次函数和分段函数两种情况讨论。一次函数是指每两根相邻扁管之间的突出深度差值恒定,而分段函数是指两根相邻扁管之间的突出深度不定。

2.2 一次函数

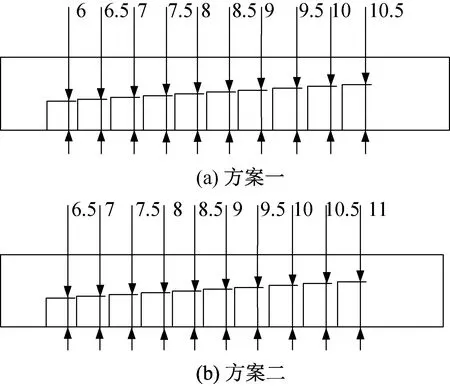

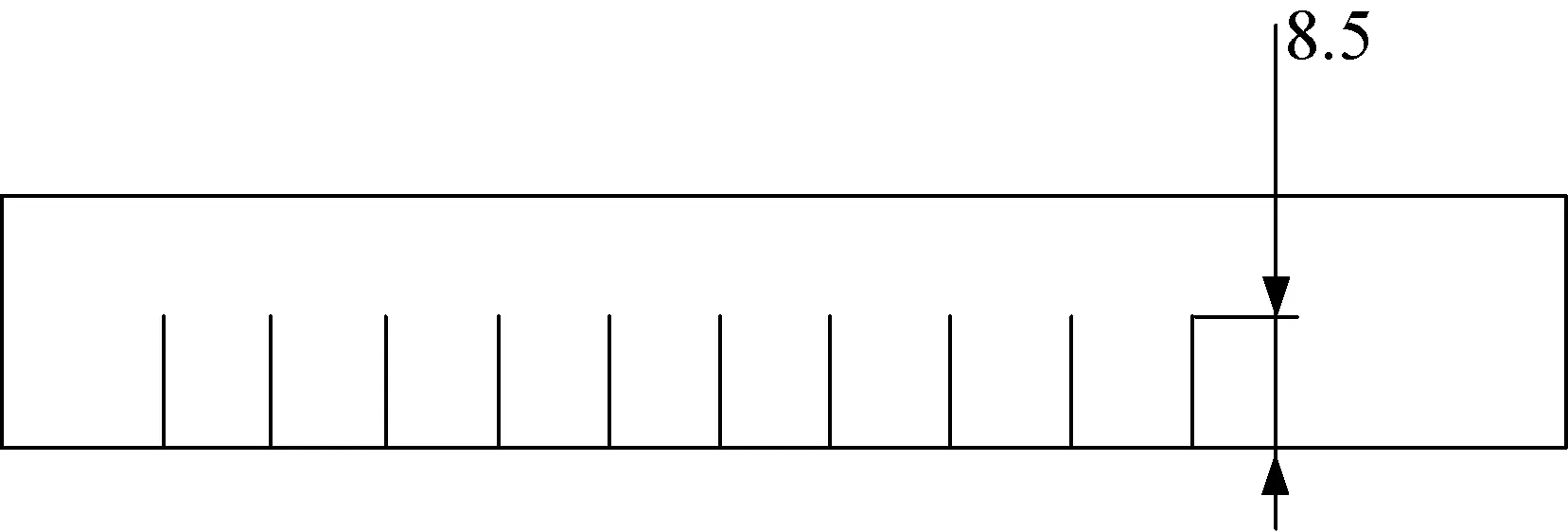

本章计算所用的集管直径为17 mm,微通道扁管的宽度为16 mm,考虑焊接点等原因,经过计算,将扁管在集管内的最小突出深度取为6 mm,最大突出深度取为11 mm。考虑制造工艺等原因,将每两根相邻扁管之间的突出深度差值定位0.5 mm,因此,有如下两种实现方案,分别如图4(a)和图4(b)所示。而对于原方案,所用扁管突出深度均为8.5 mm,如图5所示。

图4 扁管突出深度示意图(一次函数)Fig.4 Schematic diagram of flat tube protrusion depth (linear function)

图5 扁管突出深度示意图(原方案)Fig.5 Schematic diagram of flat tube protrusion depth (original plan)

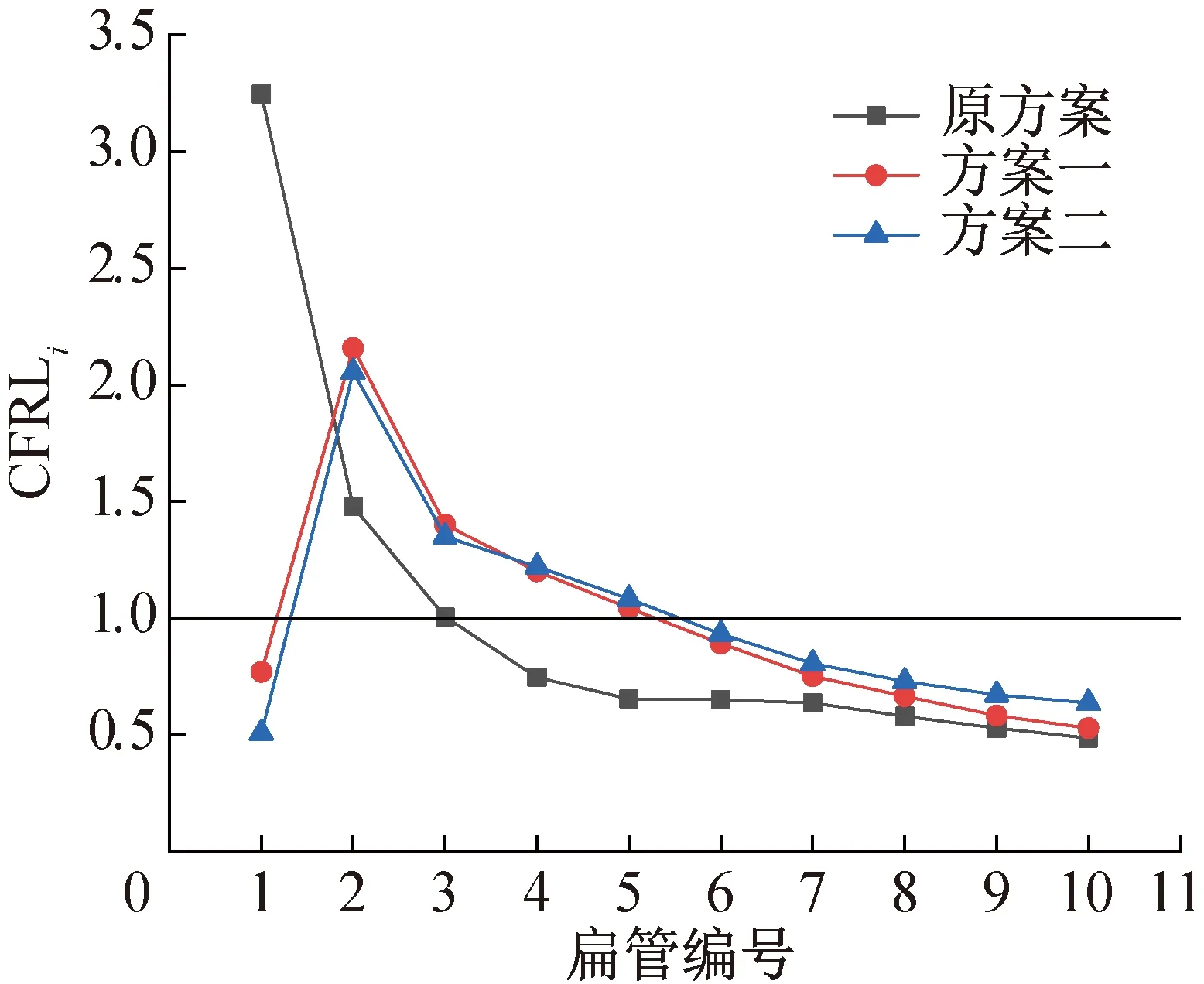

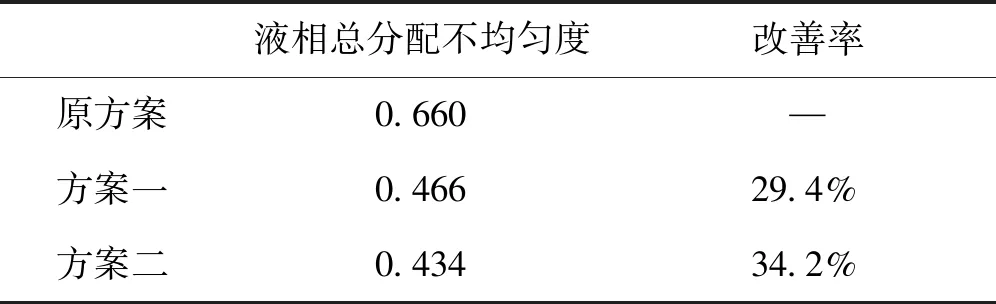

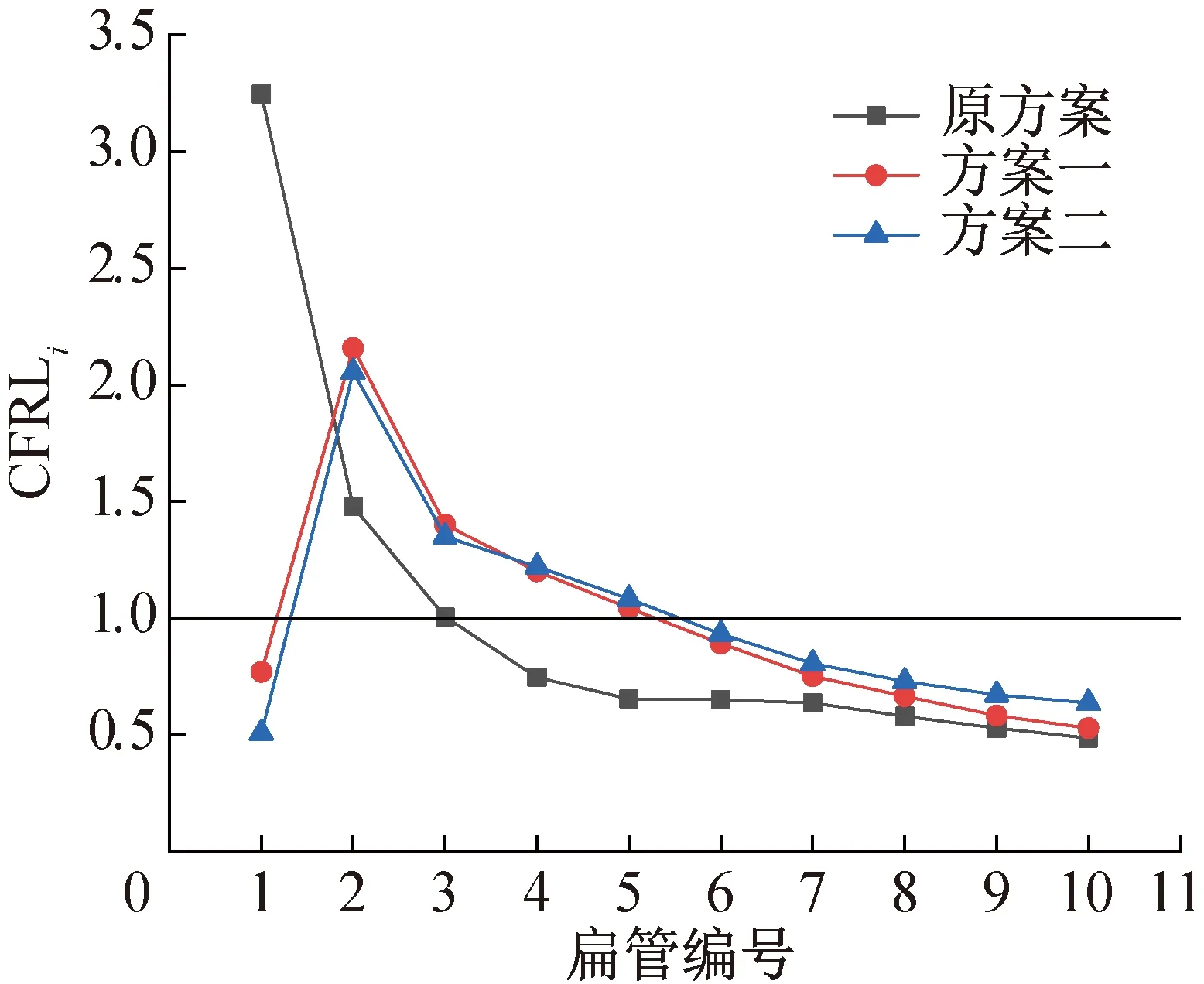

利用上文实验数据验证的仿真模型,对方案一和方案二两种变扁管突出深度方案进行模拟研究,与原方案相比,不同扁管内液相制冷剂流量比的对比情况如图6所示。由图6可知,方案一与方案二两种变扁管突出深度方案,可以降低第一根扁管内的液相制冷剂流量比,改善液相制冷剂在不同扁管内的分布情况。原方案和方案一、方案二液相总分配不均匀度对比如表4所示,方案一、方案二液相总分配不均匀度相比于原方案分别降低29.4%和34.2%,极大地改善了液相制冷剂在扁管内分布均匀性。

图6 原方案与方案一、方案二液相制冷剂流量比的对比Fig.6 Comparison of the flow ratio of liquid phase refrigerant between the original plan and the plan one and two

表4 原方案与方案一、方案二液相总分配不均匀度对比Tab.4 Comparison of the total distribution unevenness of liquid phase refrigerant between the original plan and the plan one and two

2.3 分段函数

由图6可知,逐渐减小扁管在集管内的突出深度,虽然可以降低液相总分配不均匀度,但在降低液相制冷剂在第一根扁管内的流量比的同时,也增加了其在第二根扁管内的流量比,使扁管1#和扁管2#内的液相制冷剂流量比差异较大。因此,尝试交换扁管1#和扁管2#在集管内的突出深度,方案一、方案二改进后分别对应方案三、方案四,如图6(a)和图6(b)所示。此时,扁管在集管内的突出深度先增加,后减小,且相邻扁管间的高度差不固定,故称为“分段函数”分布。

图6 扁管突出深度示意图(分段函数)Fig.6 Schematic diagram of flat tube protrusion depth (piecewise function)

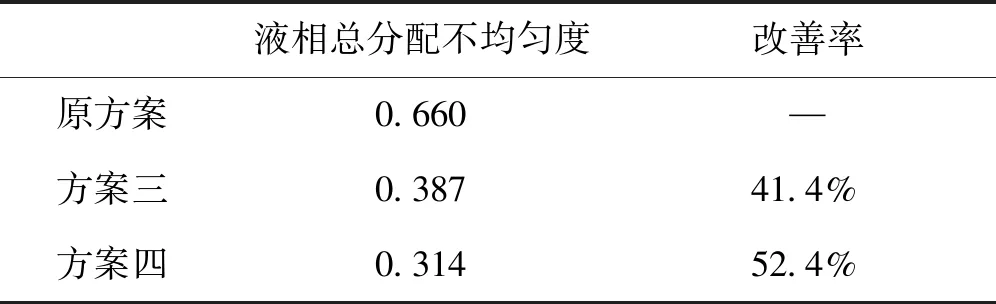

利用经过实验数据验证的仿真模型,对方案三和方案四两种变扁管突出深度方案进行模拟研究,与原方案相比,不同扁管内液相制冷剂的流量比对比情况如图7所示。由图7可知,通过对方案一、方案二进行改进后,各扁管内的液相制冷剂流量比分布更加均匀。原方案和方案三、方案四液相总分配不均匀度对比如表5所示,方案三、方案四液相总分配不均匀度相比于原方案分别降低41.4%和52.4%。极大地改善了液相制冷剂在扁管内分布不均的情况。

图7 原方案与方案三、方案四液相制冷剂流量比的对比Fig.7 Comparison chart of the flow ratio of liquid phase refrigerant between the original plan and the plan three and four

表5 原方案与方案三、方案四液相总分配不均匀度对比Tab.5 Comparison table of the total distribution unevenness of liquid phase refrigerant between the original plan and the plan three and four

3 结论

本文对微通道平行流换热器内制冷剂分配特性进行了数值模拟,通过与前人实验数据的对比,证明了数值模拟的可靠性。通过分析微通道平行流换热器内压降分布模型,提出了改变不同扁管在集管内的突出深度以改善制冷剂分配特性的设想,提出了4种变扁管突出深度模型,经模拟验证,得到如下结论:

1)2种“一次函数”模型:相邻两根扁管间高度差固定。当质量流速为100 kg/(m2·s),制冷剂干度为0.4时,方案一、方案二换热器内液相总分配不均匀度相比于原方案分别改善29.4%和34.2%。

2)2种“分段函数模型:相邻两根扁管间高度差不固定。当质量流速为100 kg/(m2·s),制冷剂干度为0.4时,方案三、方案四换热器内液相总分配不均匀度相比于原方案分别改善41.4%和52.4%。