样车试制中白车身卡板的设计与制作

2021-10-11汪永辉徐静芬

□ 汪永辉 □ 李 鹰 □ 徐静芬

上汽大众汽车有限公司 上海 201800

白车身通常由300~500个冲压件组成,焊接工艺非常复杂,在近100个工位的总成及分总成生产线上大批量、快节奏进行焊接,其中装夹定位点多达2 000~2 500个,焊点多达4 000~5 000个。白车身的质量在很大程度上是由各个总成的质量所决定的,焊点的质量对汽车的安全性有重要影响。车身焊接为多层次、多环节、工序复杂的生产过程,影响车身尺寸精度的因素很多,包括产品设计、工装夹具设计、车身冲压件精度、冲压件匹配焊接变形、人为操作等多个方面。笔者介绍白车身匹配过程中卡板的主要设计方法、不同的卡板制作方式及优缺点,并介绍几种卡板的应用场景,为样车试制中白车身的制作提供参考。

1 卡板设计步骤

在试制白车身过程中,经常会使用各种类型的卡板。卡板主要根据产品区域需求进行设计,卡板设计主要步骤如图1所示。

图1 卡板设计步骤

笔者基于CATIA软件对卡板进行设计。

(1) 收集周边数据。根据卡板需求,收集卡板周边数据,通常为外板数据。因为卡板使用场景主要针对外板范围,如侧围和车顶、侧围和后盖、后盖上下体等。

(2) 制作卡板所需位置的截面。方法有两种,第一种是通过车身坐标系,将坐标平面偏置到截面所需的位置,第二种是基于提取出的数据面提取曲线,在曲线上建立所需位置的点,制作过点且垂直于曲线的法向平面。第一种方法需要测量具体的车身位置,才能准确偏置需要的截面。第二种方法比较直观。为后续更改方便,可以采用参数化设计方法将两种方法结合起来,制作出随时可调整的截面。

(3) 提取原始数据。通常收集的数据为总成状态数据,应用CATIA软件中装配生成单个命令将总成数据生成为单个零件数据。此时可以对单个零件数据进行操作,采用提取命令,将需要的数据面提取出来,便于后续卡板的制作。

(4) 截取不同区域截面。通过截取的截面与提取的数据产生交线,形成卡板的工作曲线。然后设计辅助曲面,得到一个封闭的图形。

(5) 优化卡板数据。此时卡板基本已经设计完成,需要对卡板进行优化,原因是卡板制作存在一定误差,钣金零件也会有一些误差。需要将关注的曲线提取出来,非重要的曲面可以剔除。另一方面,需要对卡板进行标号,以区分不同位置的卡板,标号可以通过简单图形绘制或添加数字的方式进行。

2 卡板制作方法

通过上述步骤,可以完成不同区域卡板的设计。由于制作方式的不同,提交给制造部门的数据也不同。卡板制作一般分为纸板剪切、钣金激光切割、三维打印制作等方式。

(1) 纸板剪切。一般应用于精度要求不高的场合。将设计好的卡板生成二维图纸,1∶1打印,然后贴在硬质纸板上。现场工人用剪刀剪出卡板形状,使用于相应位置。纸板剪切的优点是费用极低,缺点是纸质材质打印的模板自身强度低,不易固定,使用不便。

(2) 钣金激光切割。卡板设计完成后导出.igs格式文件,用于钣金激光切割。如果卡板比较多,还需要将所有卡板放置在同一个平面上,并优化卡板的位置,使排布合理,节省材料。卡板之间至少留有20 mm间隙,方便切割。钣金激光切割费用较低,精度取决于激光切割的精度。卡板使用可靠,制作周期较短,适合白车身试制过程中的需求。

(3) 三维打印制作。三维打印是新兴且快速发展的一种技术,是以数字模型文件为基础,应用粉末状金属或塑料等材料,通过逐层打印的方式构造物体,属于加法式制造。在设备尺寸允许的条件下,可进行多个部件的同时加工,具备材料利用率高、开发成本低、制作精度高、开发周期短等优点,尤其适用于小批量产品生产。将设计完成的卡板通过加厚命令进行增厚,因为三维打印对数据的要求一般为封闭的实体零件。三维打印费用根据打印克数来衡量,使用材料可以选用丙烯腈-丁二烯-苯乙烯共聚物、尼龙等工程塑料,成本约为10元/g,打印尺寸一般为490 mm×390 mm×200 mm,精度能够达到0.127 mm。卡板一般都比较薄,厚度在1 mm左右,因此三维打印制作的卡板强度偏弱。如果使用金属三维打印制作,质量增大,费用也会增加。三维打印制作适用于小批量且为异形状的零件。

3 卡板的应用

上汽大众产品研发试制中心承接了各类样车的制作,对白车身的精度要求非常严格,包含焊点位置误差、总成状态误差等。卡板在这些位置控制方面起到一定作用,以相对便宜的制作成本保证了车身的精度。

(1) 卡板在点焊中的运用。白车身焊接过程中,需要确定点焊的具体位置,因此需要制作这些区域的卡板。以某车型前三角风窗和车顶为例,如图2所示。首先提取前三角风窗的面片数据,并以前三角风窗的孔为定位孔。由于提取后的数据为三维空间数据,因此需要将空间数据投影到二维。然后通过激光切割出卡板,并在点焊的位置挖出小孔,方便工人做标记。应用卡板时,将制作的卡板贴合到目标零件上,用大力钳夹紧定位,并用记号笔进行标记。最后去除卡板,进行点焊焊接。

图2 前三角风窗及车顶点焊卡板应用

(2) 卡板在激光焊接中的应用。上汽大众很多车型后盖上都应用了激光钎焊,激光钎焊的主要特点是通过激光高能量密度实现局部或微小区域的快速加热,完成钎焊。被焊零件变形小,焊缝深宽比大,热影响区窄。激光焊接对零件和工装的精度要求很高。除激光焊接参数调整外,对零件的位置需要严格控制。在前期夹具调整时,应用卡板能够大大提升调整效率,缩短测量工时。某车型后盖上下体之间进行激光钎焊时,为了保证零件最后的精度,需要严格控制后盖上下体之间的距离,否则与周边零件会出现匹配问题。如图3所示,应用卡板可以解决后盖上下体之间的匹配问题,并采用夹具进行固定,完成激光钎焊工作,保证后盖焊接精度。

图3 后盖激光焊接卡板应用

分别在A、B、C三处进行优化。A处主要考虑零件加工和卡板加工的精度,避让零件上的圆角。B处用于减小接触面。C处考虑激光钎焊后所产生的圆角。

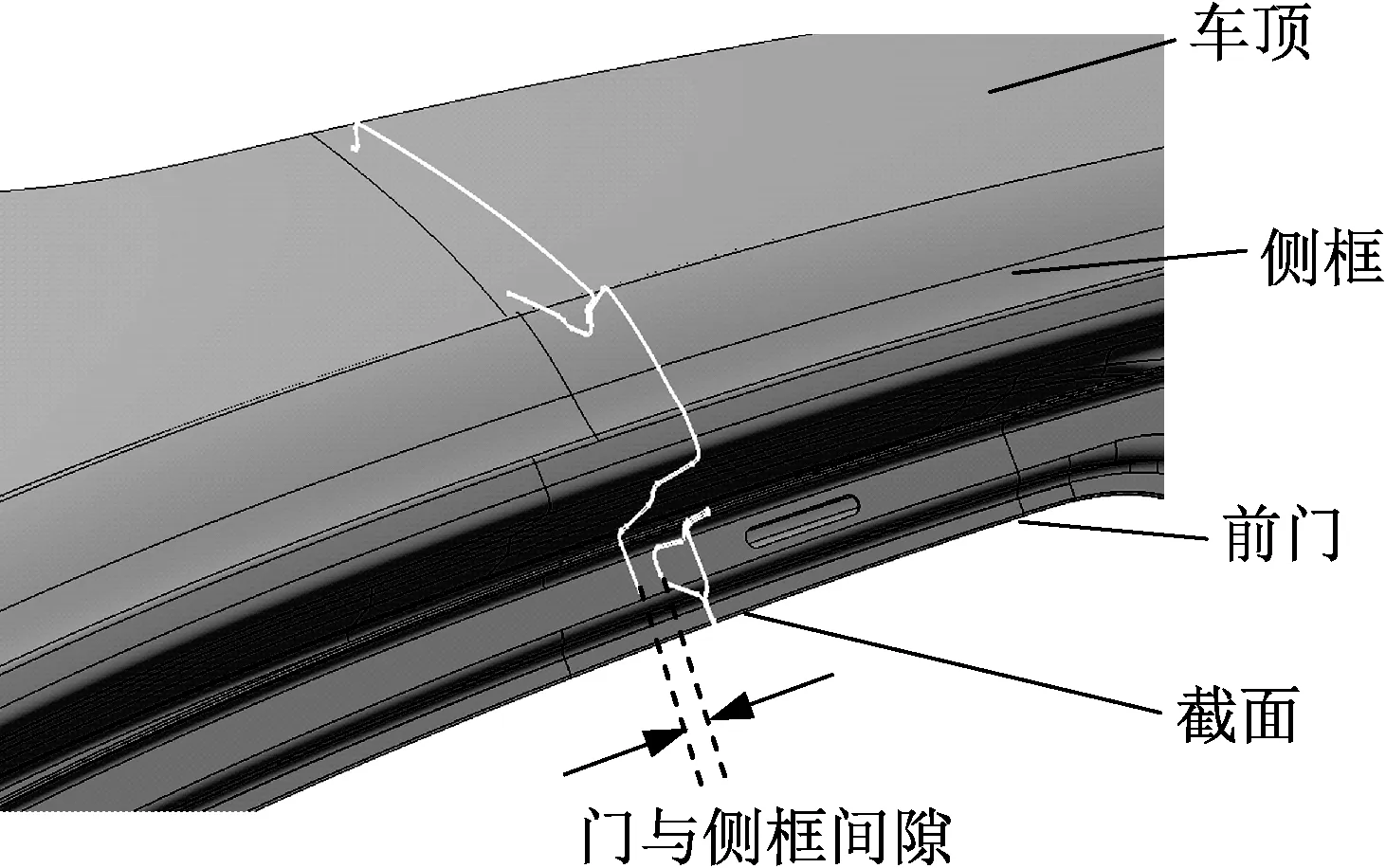

(3) 卡板在总成状态的应用。在样车总装过程中,会出现间隙现象。如图4所示,门密封条及侧框密封条安装后,原来的理论间隙不正确。此时,需要应用总成卡板来检验车身是否在正确的位置,留给门的空间是否合理。

图4 门与侧框间隙问题

在样车试制过程中,车门密封条、侧框密封条等零件是小批量生产零件,零件精度会存在误差。在总成状态下,出现缝隙或落差不均匀,可能是密封条有问题,也可能是侧框或门等装配、焊接有问题。为了解决这些问题,需要对可能出现问题的零件逐一排查。如图5所示,制作车身卡板,能够快速排查车身问题。这一方法可操作性强,制作成本低。

图5 车身卡板

4 结束语

样车试制中的白车身制作,不同于生产线上的批量生产,很多工序需要借助简易辅助工具。卡板作为重要的辅助工具,对白车身的精度提高具有一定作用。

笔者介绍了卡板的设计步骤,以及不同的制作方法。结合具体项目,分析了卡板的各种应用,为后续试制白车身提供了借鉴。