基于抗裂性和早期强度的冷再生混合料配合比设计

2021-10-08张国武王选仓吴建灵

张国武, 王选仓*, 郝 林, 吴建灵, 陈 兵

(1.长安大学公路学院, 西安 710064; 2.兴泰建设集团有限公司, 鄂尔多斯 017000)

近年来,越来越多的道路达到设计使用寿命,需要对这些路面进行大中修或改扩建,导致每年产生的废旧沥青混合料和基层粒料超过400万t[1]。为解决建筑材料缺乏和环境污染的问题,大量的旧料进行了再生利用[2],但存在旧料级配较差且不稳定的问题[3],影响到再生混合料的路用性能。目前,冷再生混合料配合比设计存在不足,导致冷再生混合料路用性能较低,需要进一步补充和完善。

中外学者通过研究冷再生混合料配合比来提高混合料路用性能。回收沥青路面材料(RAP)对冷再生混合料的性能具有较大影响。Godenzoni等[4]研究了RAP级配与疲劳性能的关系,得到两者呈正相关关系;陈安民等[5]通过依托工程研究了RAP分档方法,得到RAP分档筛孔;王争愿等[6]从RAP掺量的角度进行路用性能研究,得到合适的RAP掺量;何东坡等[7]利用贝雷法相关理论进行研究,通过贝雷法设计密度来优化混合料的级配。水泥掺量也会影响到混合料的性能,从水泥掺量和力学性能间的相互关系,研究得到建议水泥掺量为1.5%[8-9]。武文斌等[10]研究了混合料组成材料对各种路用性能的影响,并根据影响大小进行了排序。配合比设计过程中,试件的成型方式对混合料性能有一定的影响,索智等[11]从试件成型方式出发,对冷再生混合料级配进行优化,得到路用性能有一定的提升。彭波等[12]在冷再生混合料配合比设计过程中,考虑了早期抗压强度的影响,并提出评价早期强度的指标。不同气候条件下,冷再生混合料的路用性能也有所差异,赵晓峰等[13]对炎热地区冷再生混合料的配合比设计进行了研究,提出了适合该气候环境的铣刨料和沥青用量。

上述研究对冷再生沥青混合料配合比设计进行了相关研究,对旧料的利用具有重要意义。目前,考虑施工过程中的二次热压实过程和使用过程中基层裂缝的研究相对较少,可能导致设计结果与实际情况相差较大,容易造成冷再生沥青路面结构早期破坏,影响道路的正常使用。因此依托实际工程项目,以基层抗裂性和早期强度为基础进行配合比优化研究,以期提升冷再生混合材料路用性能。

1 传统冷再生混合料配合比设计

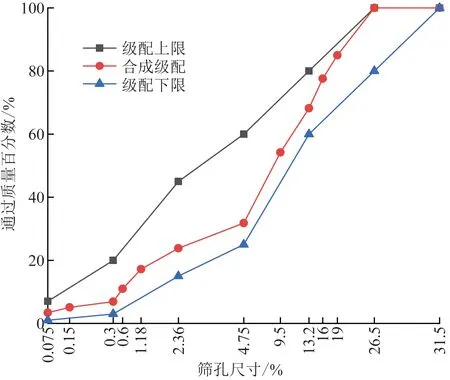

1.1 确定合成级配

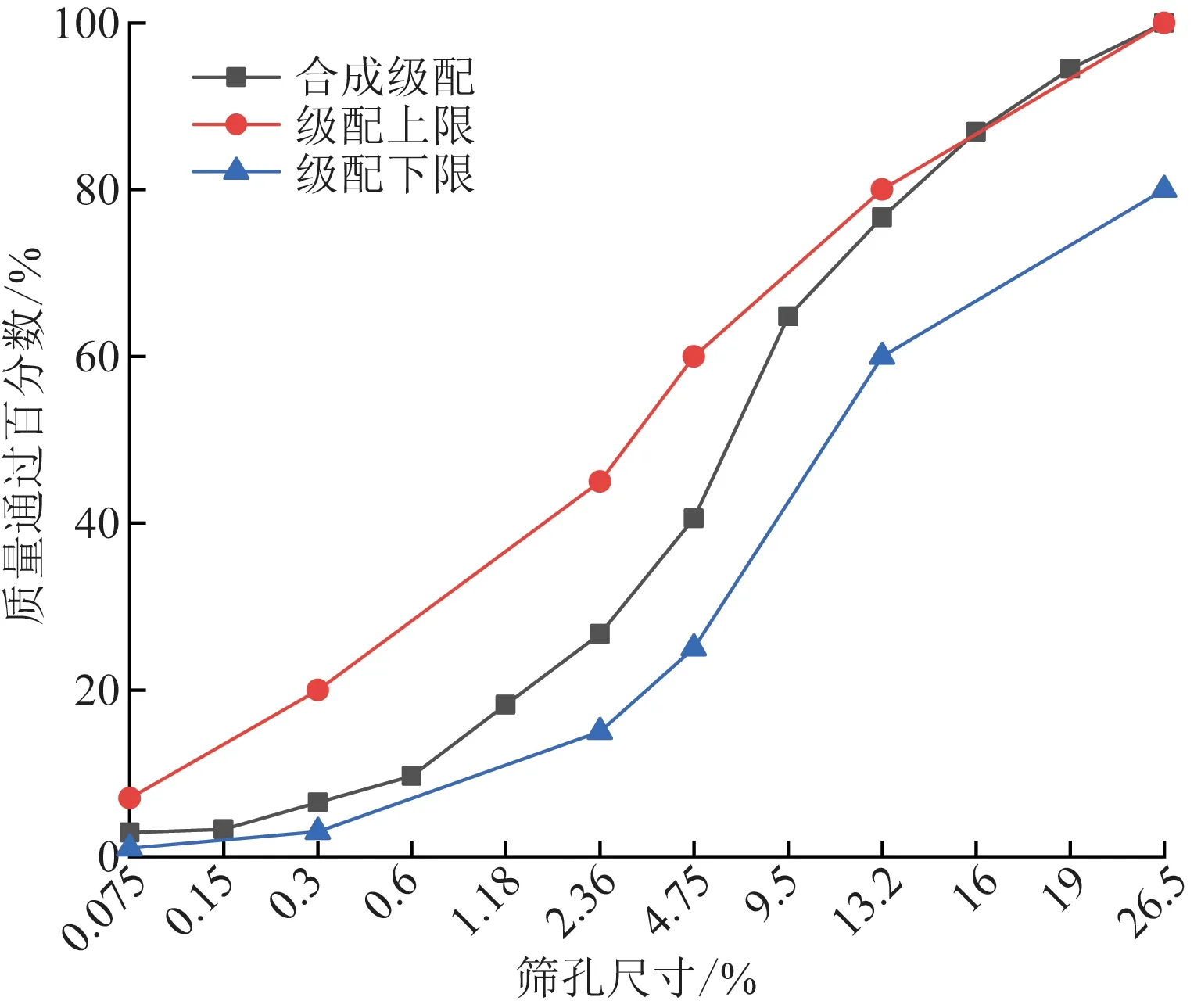

根据依托工程将RAP回收料分为0~5 mm,5~10 mm和10~30 mm三档。根据公路沥青路面再生技术规范[14],同时为保证路用性能,增加了10~20 mm新集料,初步确定RAP掺量为80%,拟定三档回收料的占比分别为35%、16%、32%,另外加入14%的10~20 mm新集料和3%的矿粉,级配设计如图1所示。

图1 冷再生混合料级配曲线Fig.1 Gradation curve of cold recycled mixture

1.2 确定最佳含水量

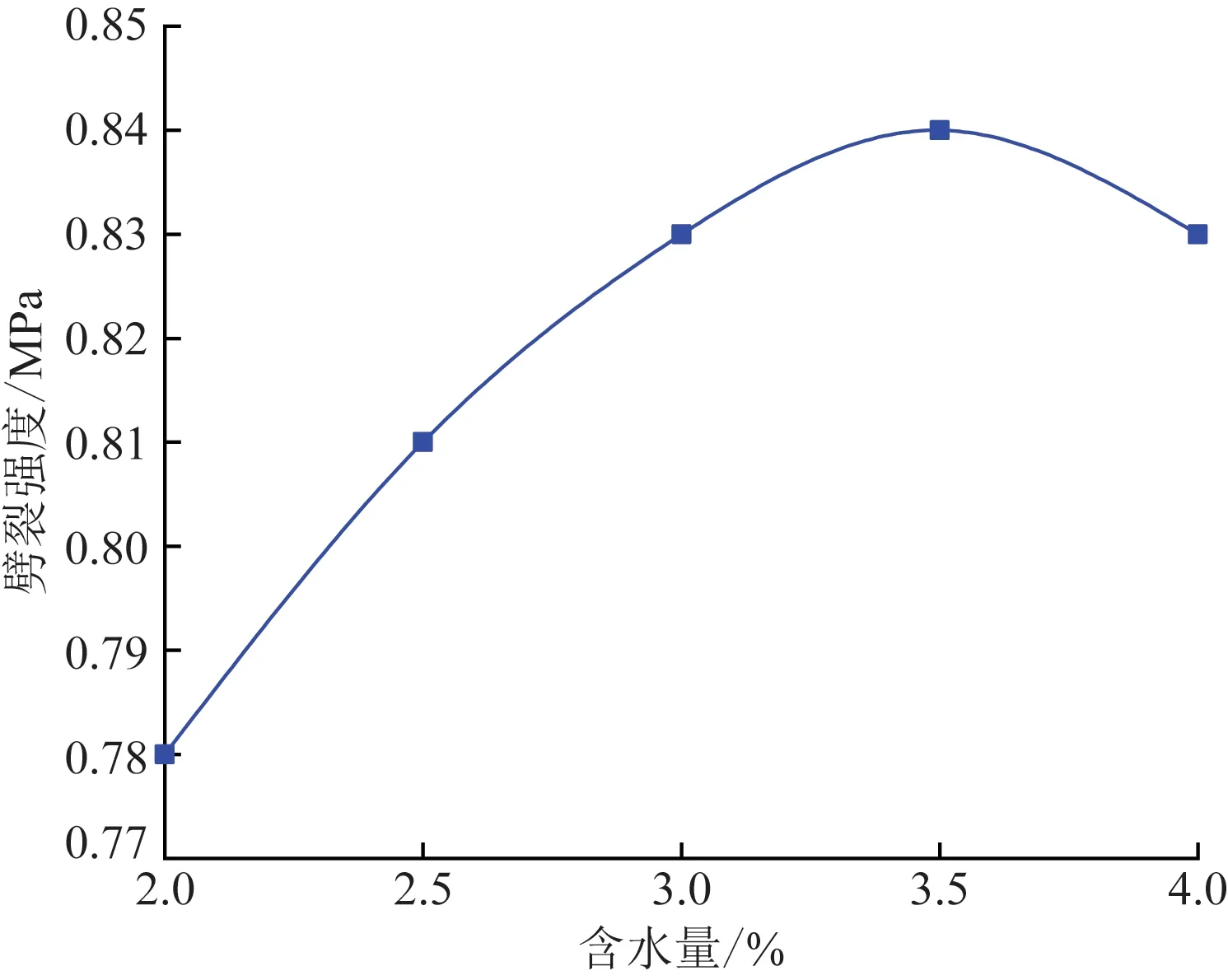

最佳含水量的确定方法有多种,本文研究采用旋转压实法测定劈裂强度的方法确定最佳含水量。固定乳化沥青用量为4%和水泥外掺1.5%。改变外加水量,分别加入2.0%、2.5%、3.0%、3.5%和4.0%的水成型试件,试验测定结果如图2所示。

图2 含水量与劈裂强度关系曲线Fig.2 Relationship between water content and splitting strength

由图2可知,加水量与劈裂强度的关系曲线呈抛物线型。当外加水量为3.5%时,试件劈裂强度达到峰值,得到最佳含水量为3.5%。

1.3 确定最佳沥青用量

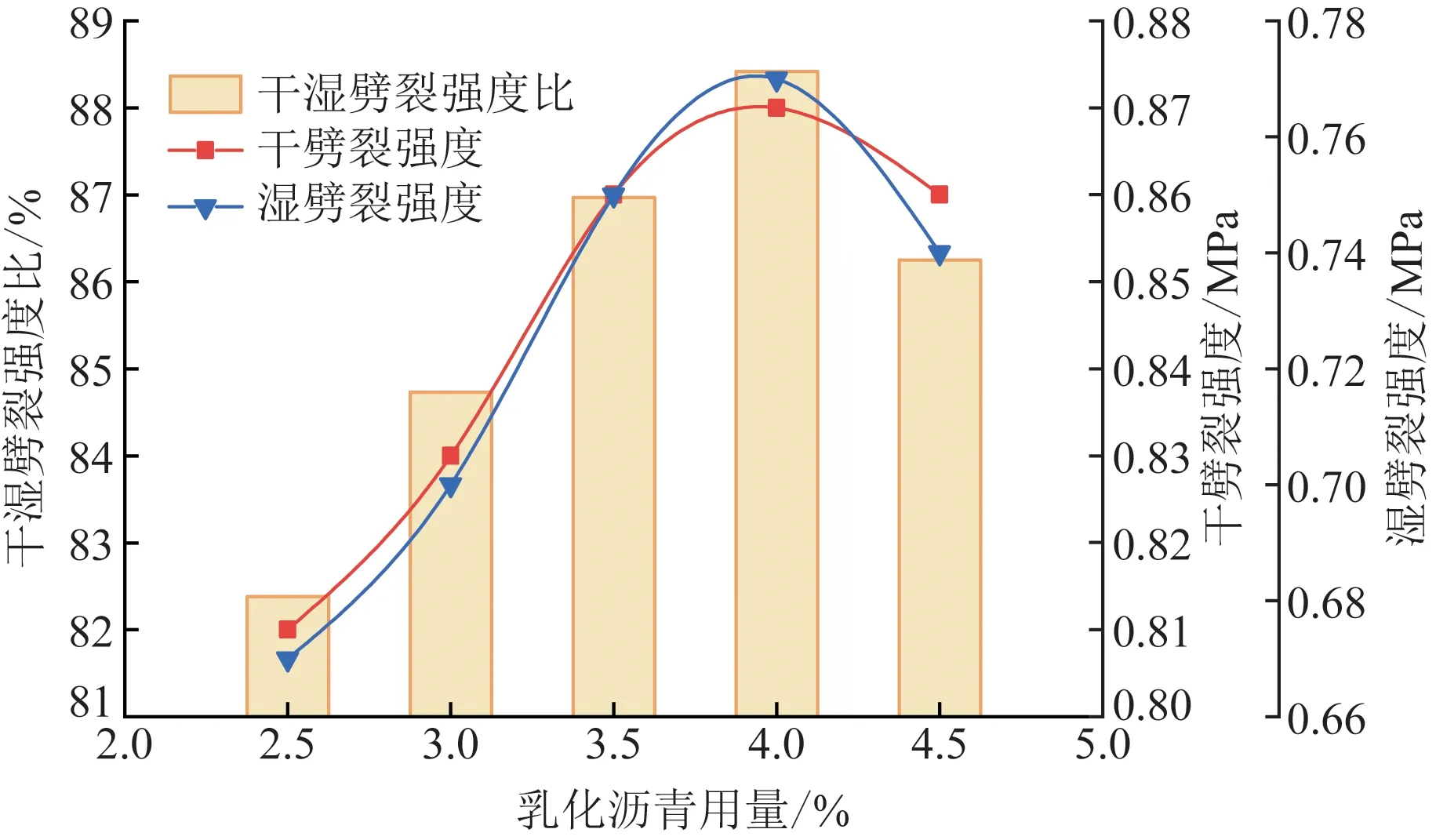

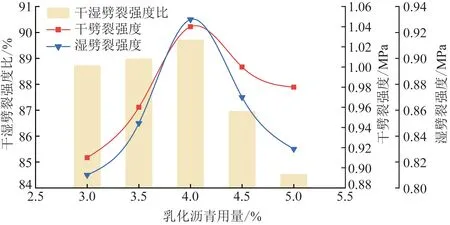

固定最佳用水量为3.5%,改变乳化沥青用量,分别加入2.5%、3.0%、3.5%、4.0%、4.5%的乳化沥青,对旋转压实成型试件的干湿劈裂强度进行测定,试验结果如图3所示。

图3 干湿劈裂强度试验结果Fig.3 Test results of dry wet splitting strength

对测得干湿劈裂强度数据进行拟合,从拟合曲线可得,乳化沥青用量在4.0%时,劈裂强度和其比值达到最大值,此时乳化沥青和集料具有较好的相互作用,得到最佳沥青用量为4.0%。

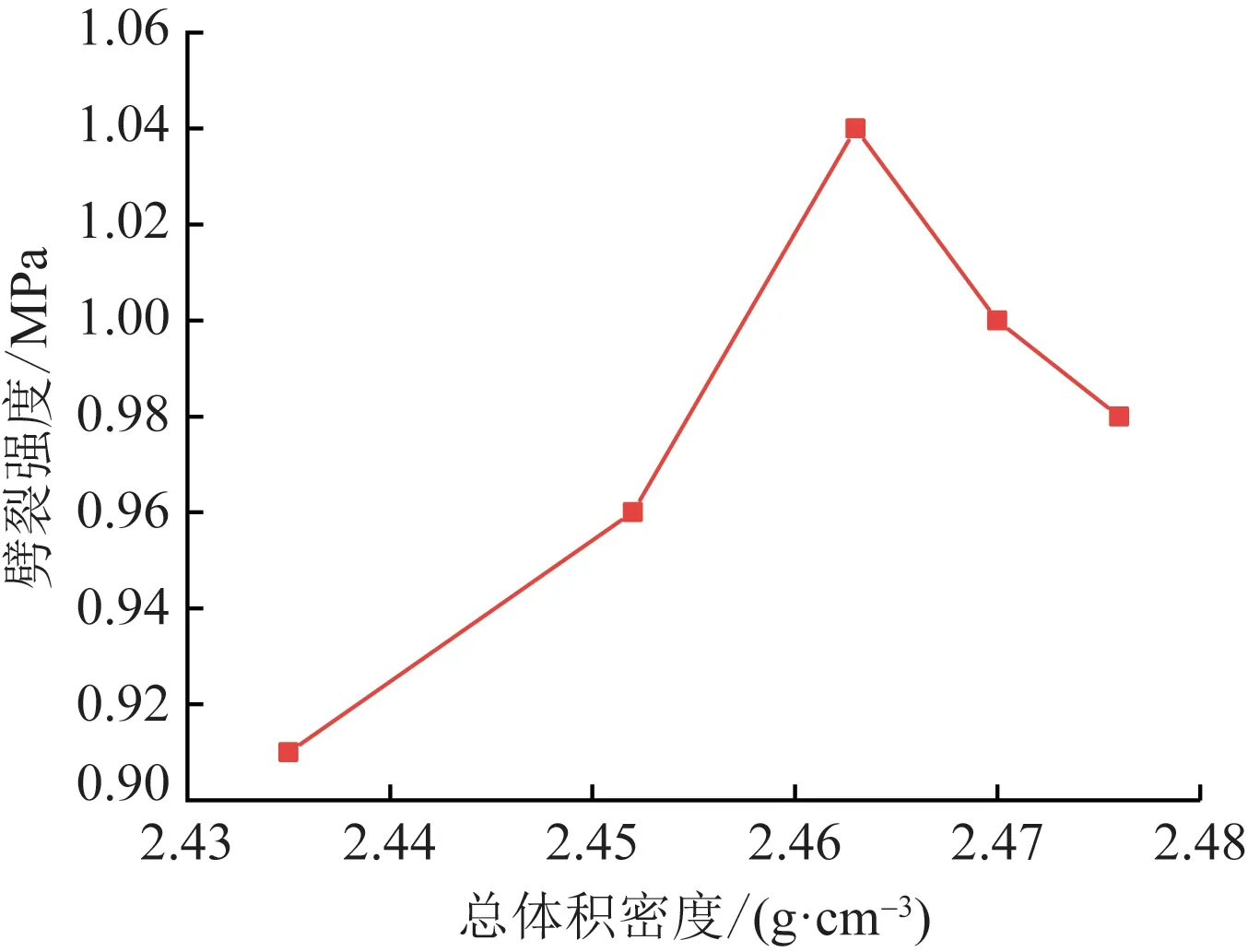

通过以上试验,确定优化前乳化沥青冷再生配合比如表1所示。

表1 冷再生混合料配合比Table 1 Mix proportion of cold recycling mixture

2 级配设计优化研究

2.1 抽提RAP集料

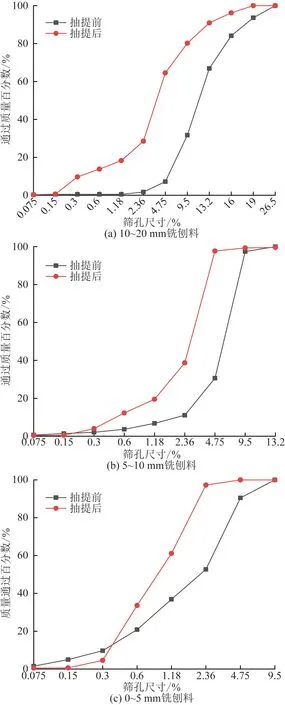

本文研究是在课题组研究成果的基础上进行的,陈兵等[15]对该依托工程的三档集料进行了抽提,并利用贝雷法进行了矿料级配优化。

将三档集料在三氯乙烯中浸泡,并进行抽提后进行筛分,筛分后级配对比如图4所示。

图4 RAP抽提结果Fig.4 Results of RAP extraction

从图4可得,抽提后的通过率曲线在抽提前的通过率曲线上方,三档回收料抽提后明显变细,4.75 mm筛孔的通过率变化最大,所以要考虑回收料级配变化对冷再生混合料级配的影响。

2.2 贝雷法级配设计优化

贝雷法设计中,参数CA表征集料粒径的均衡关系,Faf表征合成集料中最细一级的嵌挤情况,Fac表征细集料中粗料部分与细料部分的嵌挤和填充情况。根据贝雷法设计原理,确定关键筛孔为4.75 mm,三档集料抽提后,对矿料级配进行优化,计算得到CA=0.69,Faf=0.45,Fac=0.36,三个参数均满足推荐范围。级配优化结果如图5所示。

图5 贝雷法设计级配曲线Fig.5 Design grading curve by Bailey method

3 含水量和乳化沥青用量优化研究

3.1 冷再生混合料基层抗裂性标准研究

相关研究结果表明,利用overlay tester (OT)试验进行沥青路面开裂评价中,与反射裂缝评价结果的相关性较高[16-18]。因此为了更好地研究乳化沥青冷再生混合料抵抗反射裂缝的能力,利用OT试验确定基层抗裂性试验标准。

3.1.1 冷再生混合料基层抗裂性影响因素

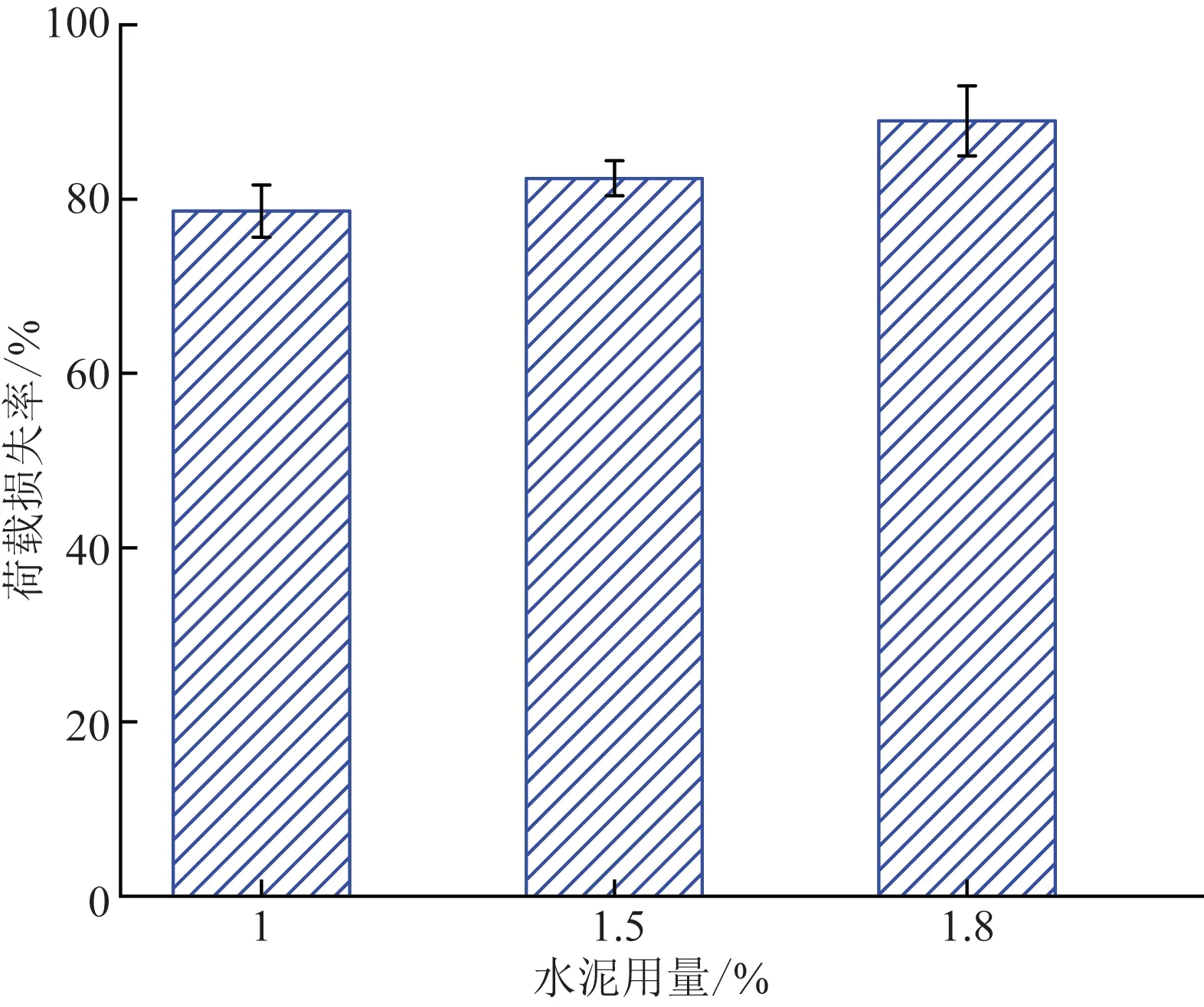

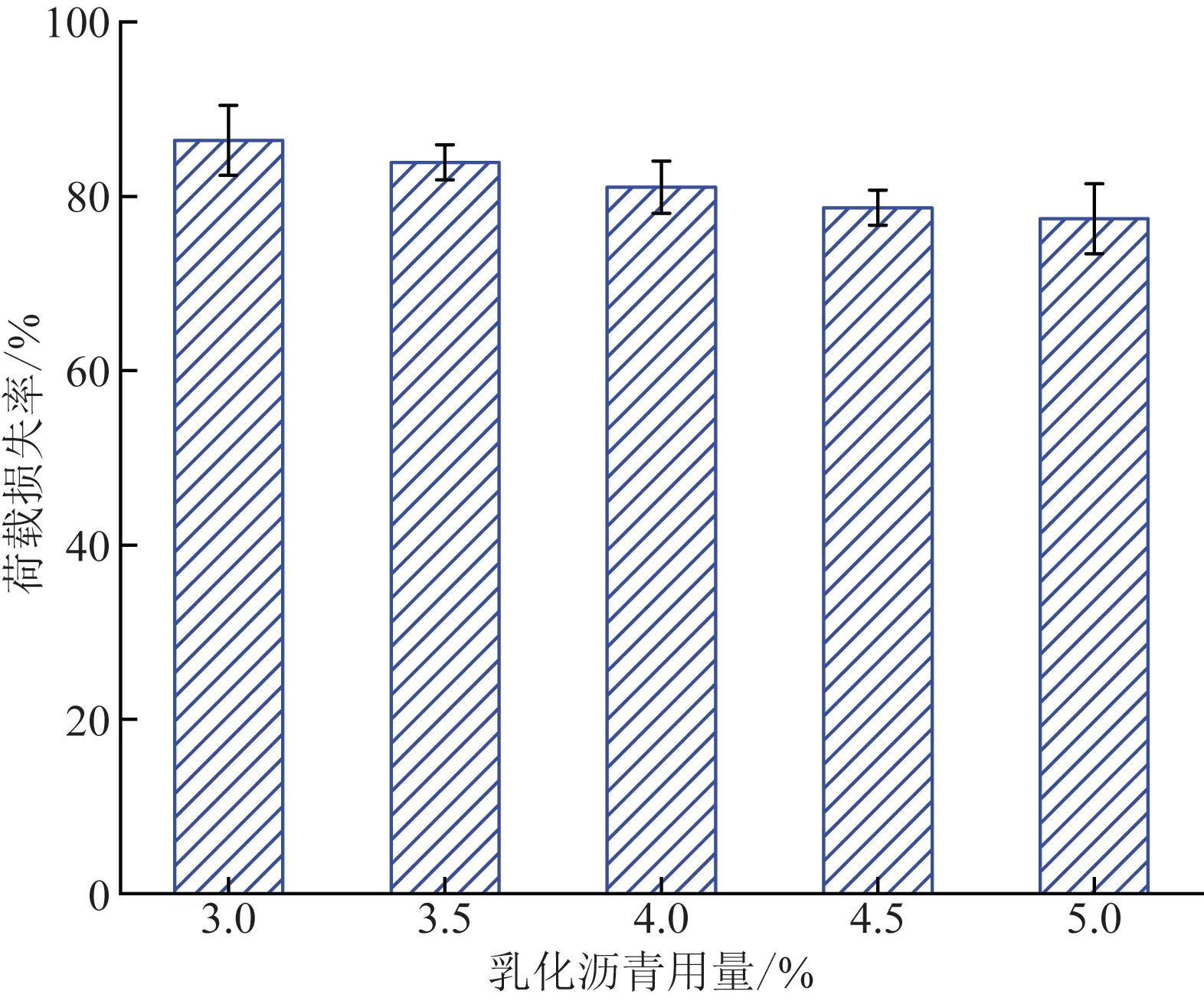

影响冷再生混合料抗裂性的因素主要有水泥、乳化沥青和RAP的用量,因此,用试验测定不同影响因素下的荷载损失百分率来分析研究基层抗裂性。试验方案如表2所示。根据试验方案制作旋转压实成型试件,切割得到OT试件,试件切割结束后,利用环氧树脂将试件与底板黏结。进行抗裂性试验,试验结果如图6、图7和图8所示。

表2 抗裂性试验方案Table 2 Crack resistance test scheme

图6 水泥用量与荷载损失率关系Fig.6 Relationship between cement dosage and load loss rate

图7 乳化沥青用量与荷载损失率关系Fig.7 Relationship between emulsified asphalt content and load loss rate

图8 RAP掺量与荷载损失率关系Fig.8 Relationship between RAP content and load loss rate

(1)由图6可得,水泥用量对冷再生混合料的抗裂性有一定影响,荷载损失与水泥用量表现为正相关关系。主要原因是水泥用量越多混合料结构越向刚性转变,使得抗裂性越差。

(2)由图7可得,乳化沥青用量对冷再生混合料的抗裂性有一定影响,荷载损失与乳化沥青用量表现为负相关关系。主要原因是随着乳化沥青用量的增加,混合料内部的沥青胶浆中的沥青含量逐步增多,沥青的黏弹性越好,因此在周期性荷载作用下,当沥青含量增多时,混合料的抗裂性越优。

(3)由图8可得,RAP掺量对冷再生混合料的抗裂性有一定影响,荷载损失与RAP掺量表现为正相关关系。主要原因是不同RAP掺量条件下冷再生存在着不同的最佳乳化沥青用量,而此时乳化沥青用量的不同,则会导致沥青胶浆含量的差异,因此使得混合料的抗裂性发生变化。

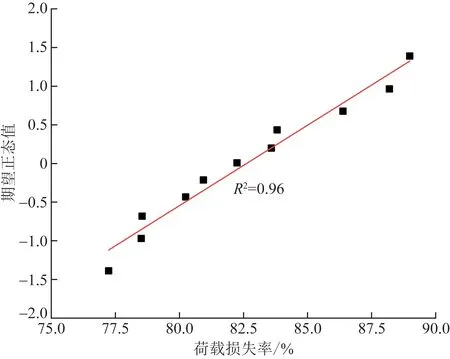

3.1.2 基层抗裂性评价指标

通过对上述不同因素条件下冷再生混合料的荷载损失率的变化规律及数据进行统计分析,荷载损失率的正态Q-Q(Q代表分位数)图如图9所示,得到均值95%置信区间上限及下限分别为80.06%及85.35%,基于保守原则保留一定富余,确定基于OT试验的乳化沥青冷再生混合料的抗裂性标准为荷载损失率的85%。

图9 荷载损失率正态Q-Q图Fig.9 Normal Q-Q diagram of load loss rate

3.2 冷再生混合料基层早期强度试验条件

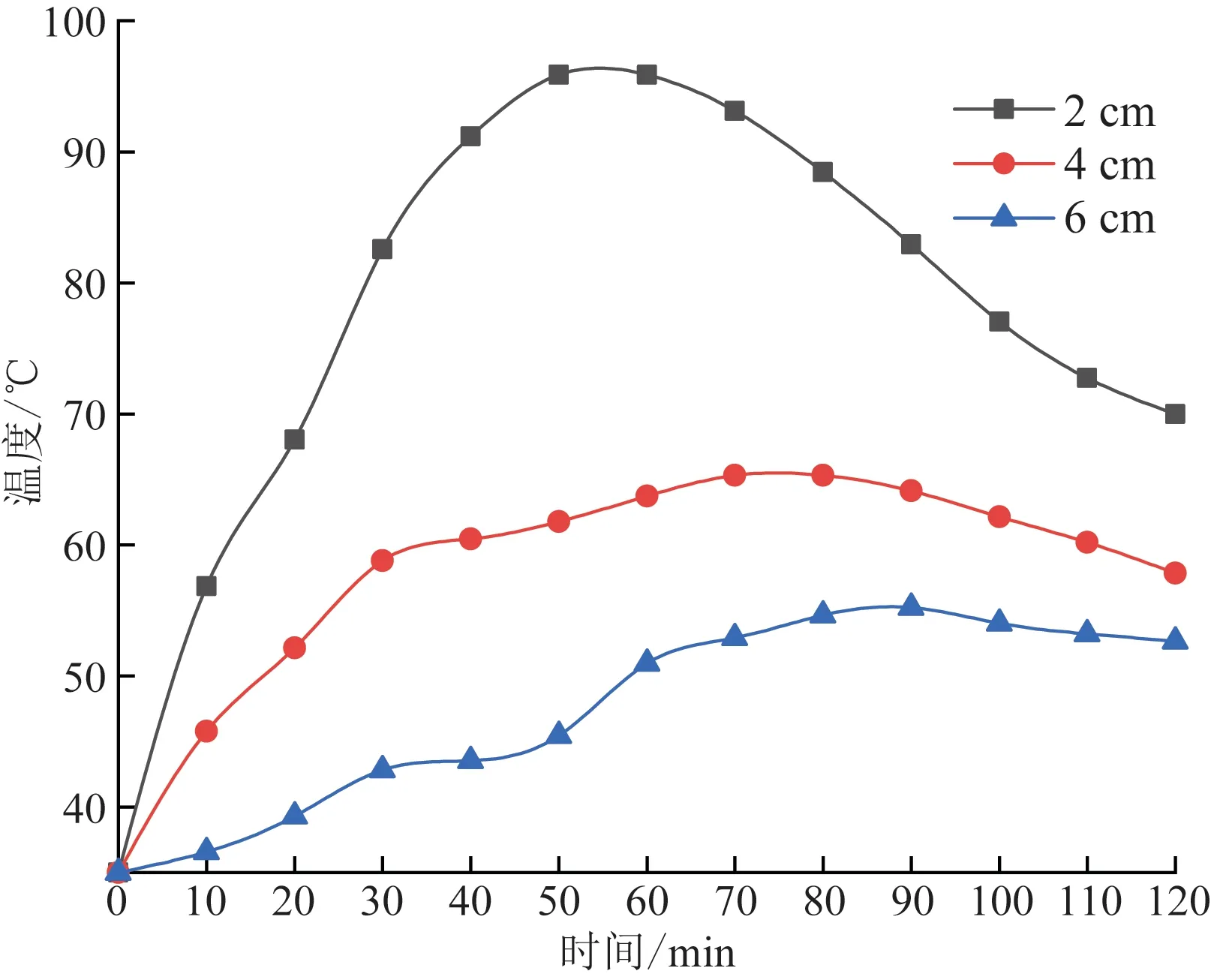

考虑到面层施工会影响到冷再生基层的温度,在配合比优化研究中将面层施工过程中的二次热压实进行试验研究。在施工过程中将冷再生基层的温度进行了测量,将温度传感器放置在基层不同深度处,分别为距离冷再生基层顶面2、4、6 cm处。从铺筑热混合料开始,以10 min为间隔测量冷再生层不同深度的工作温度,记录总时间为120 min,其中前60 min为铺筑热混合料时间,并对铺筑完成后的60 min进行测量。整个观测过程中冷再生混合料不同深度处的温度变化趋势如图10所示。

图10 冷再生混合料不同深度温度Fig.10 Different depth temperature of cold recycled mixture

由图10可得,随着时间的变化,冷再生沥青路面不同深度处温度呈现出先增大后减小的趋势,最后趋于稳定。2 cm深度处的再生混合料温度在53 min时达到最大约96 ℃,4 cm深度处的再生混合料在75 min时达到最大值约66 ℃,6 cm深度处的再生混合料在90 min时达到最大值约56 ℃。

当热拌混合料摊铺结束时,2 cm深度处的再生混合料的温度较最高温度有所降低,而4 cm及6 cm深度处冷再生混合料的温度仍在缓慢上升,此时温度正在路面结构中缓慢传递,因此以60 min作为路面温度的最不利时间,此时三种深度方向处的温度平均值为69 ℃。为方便起见,可将温度简化为常用的60 ℃,因此确定早期强度的试验温度为60 ℃,在60 ℃条件下,冷再生混合料剩余含水率达到2%的时间约为4 h。

基于以上分析,得到考虑二次热压实的冷再生混合料早期强度试验标准。标准为:试验温度为60 ℃,养生时间为4 h的冷再生混合料试件的无侧限抗压强度。

3.3 确定最佳含水量和最佳乳化沥青用量

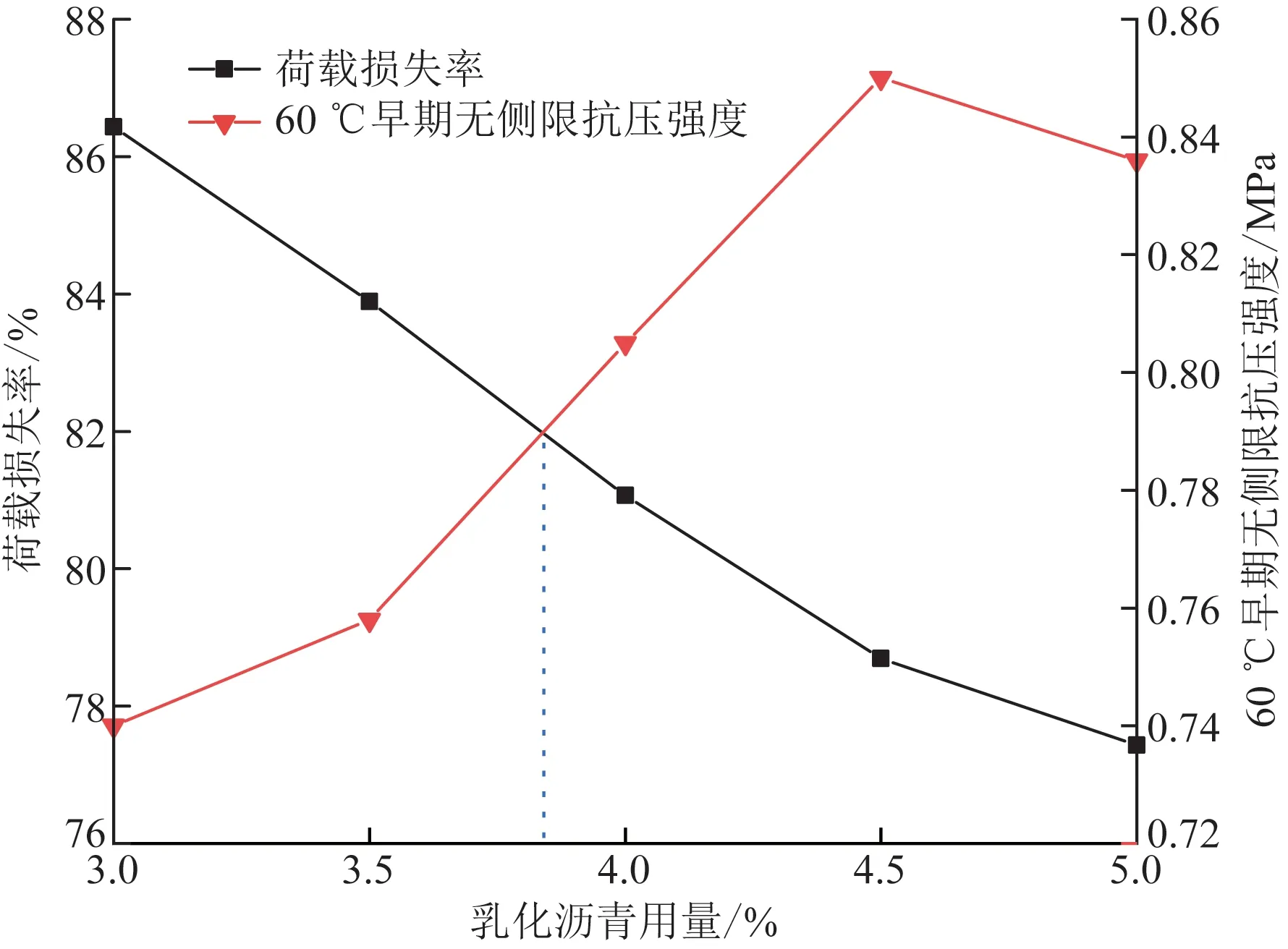

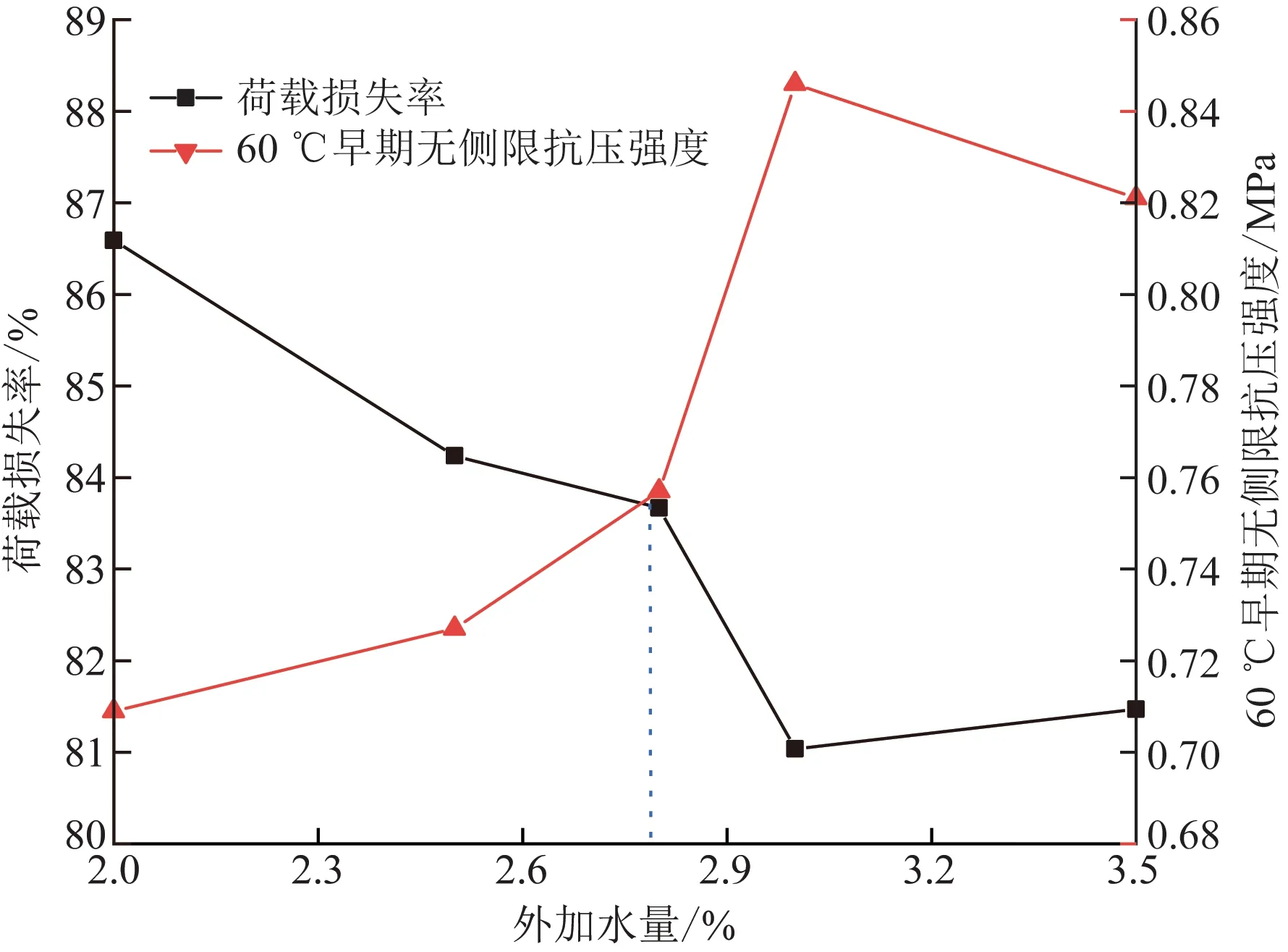

传统设计方法中未考虑混合料应用层位及早期强度的影响,本文研究对此进行优化。在确定基层抗裂性指标及早期强度标准的前提下,确定最佳含水量和最佳乳化沥青用量。固定外加水量为3.0%,乳化沥青用量分别取3.0%、3.5%、4.0%、4.5%、5.0%。固定乳化沥青用量为4.0%,外加水量分别取2.0%、2.5%、2.8%、3.0%、3.5%。然后分别测定不同乳化沥青用量及不同外加水量条件下混合料的抗裂性及早期强度,确定同时考虑上述两种性能的最佳乳化沥青用量及最佳含水量,以提高混合料的抗裂性及早期强度。试验结果如图11、图12所示。

图11 抗裂性与早期强度随乳化沥青用量变化趋势Fig.11 Variation trend of crack resistance and early strength with emulsified asphalt content

图12 抗裂性与早期强度随加水量变化趋势Fig.12 Variation trend of crack resistance and early strength with water addition

由图11可得,乳化沥青用量约为3.8%时,抗裂性指标与早期强度指标相交于一点。由图12可知,当外加水量约为2.8%时,抗裂性指标与早期强度指标相交于一点。此时的抗裂性指标分别为81.8%、83.6%,均小于确定的抗裂性标准85%。故采用配合比平衡设计思想,考虑基层抗裂性和早期强度的两个因素的条件下,确定得到的最佳乳化沥青用量和最佳含水量分别约为3.8%及2.8%。与传统配合比设计方法相比,优化方法得到的最佳乳化沥青用量和最佳含水量较小。

3.4 优化配合比验证

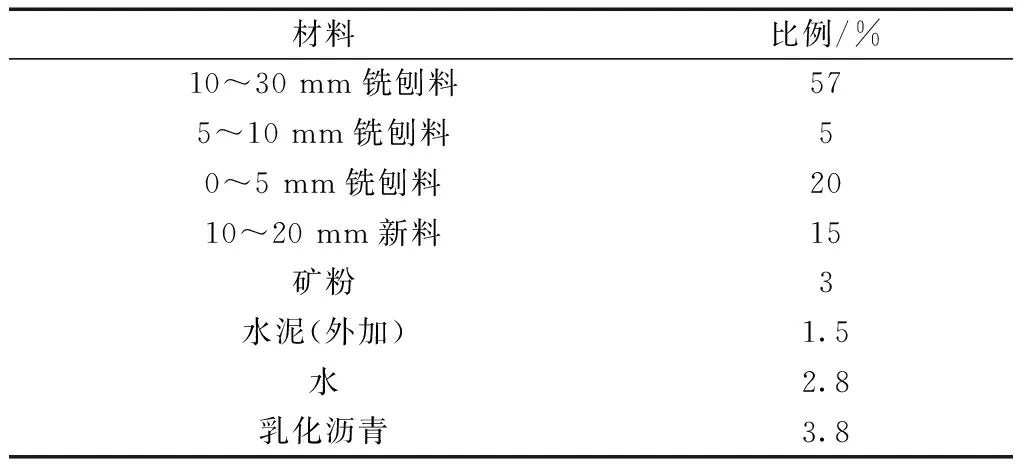

为验证优化后的配合比的效果,成型外加水量为3.0%,乳化沥青用量分别为3.0%、3.5%、4.0%、4.5%、5.0%的试件,测定其干湿劈裂强度。试验结果如图13所示,密度与劈裂强度之间的关系如图14所示。

图13 干湿劈裂强度试验结果Fig.13 Test results of dry wet splitting strength

图14 密度与劈裂强度关系Fig.14 Relationship between density and splitting strength

通过图13和图14可得:

(1)劈裂强度随着乳化沥青用量的增加出现峰值,对应的乳化沥青用量约为4.0%。说明优化后的乳化沥青用量可以较好地作用在集料表面。取最佳乳化沥青用量为3.8%。

(2)优化得到的干劈裂强度为1.04 MPa,而优化前为0.87 MPa,最大干湿劈裂强度相比优化前提高了20%,湿劈裂强度也提高了21%,表明优化后混合料的整体力学指标得到了大幅提高。

(3)试样密度的增加也会使得试样强度的增加,因此在冷再生施工中应加强压实过程的控制,以此来提高路用性能。

4 优化配合比混合料性能验证

确定乳化沥青冷再生配合比如表3所示。为了验证优化得到的沥青混合料配合比效果和可靠性,分别从力学性能、高温性能和低温性能进行了验证,分析比较两种配合比设计方法冷再生混合料的性能。

表3 优化后冷再生混合料配合比Table 3 Optimization of mix proportion of cold recycled mixture

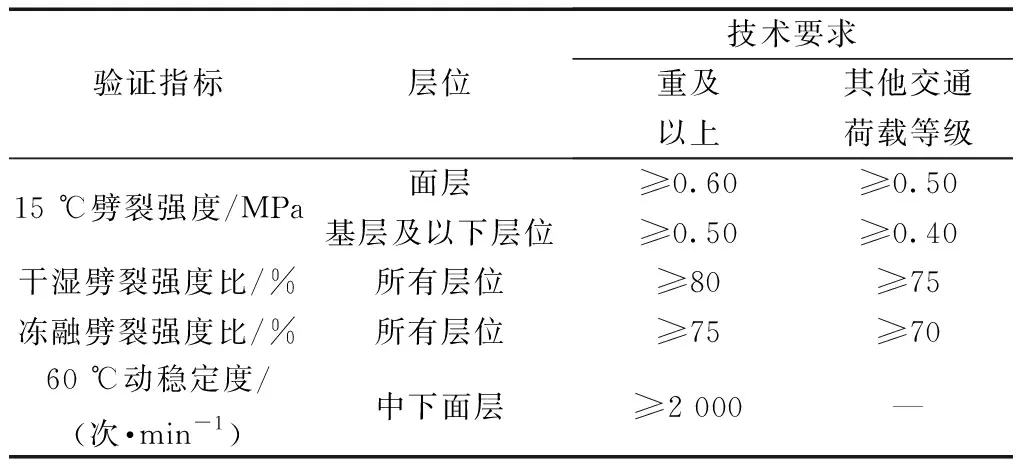

4.1 试验方案

劈裂强度能够用来评价优化后沥青混合料的力学性能,在15 ℃条件下对成型试件进行劈裂强度试验,每组3个试件,加载速率为50 mm/min。

冻融劈裂强度比能够用来评价优化后沥青混合料的水稳性能,根据规范要求,对两种配合比分别进行冻融劈裂强度试验,每种配合比成型试件在两种环境下进行试验,每种环境4个试件。

动稳定度能够用来评价优化后沥青混合料的高温性能,在60 ℃条件下养生得到的两种配合比成型试件进行试验,每种配合比对应3个试件。

4.2 验证指标与要求

规范规定的验证指标与要求如表4所示。

表4 冷再生混合料性能验证与要求Table 4 Performance verification and requirements of cold recycled mixture

4.3 结果与分析

试验结果如图15所示,对优化前后冷再生混合料的性能进行对比分析,验证优化配合比的效果和可靠性。

图15 不同设计方法冷再生混合料性能对比Fig.15 Performance comparison of cold recycled mixture with different design methods

(1)在力学强度方面,优化后的冷再生混合料比传统配合比设计的冷再生混合料提升了79%。因此优化后混合料的力学强度得到了大幅度的提升,但优化前级配的劈裂强度较低,不能满足重交通荷载等级的面层要求。

(2)在水稳定性方面,优化后的冷再生混合料比传统配合比设计的冷再生混合料提升了8%。因此优化后混合料的水稳定性能得到了一定程度的提升,两种级配方案的冻融劈裂强度均满足所有交通荷载等级的面层。

(3)在高温稳定性方面,优化后的冷再生混合料比传统配合比设计的冷再生混合料提升了61%。因此优化后混合料的高温稳定性能也得到了一定程度的提升,两种级配方案的动稳定度均满足所有交通荷载等级的中下面层。

(4)在1.3节和3.4节试验得到两种配合比的干湿劈裂强度比,优化后的冷再生混合料比传统配合比设计的冷再生混合料略有提升,且均能满足重交通荷载等级的面层要求。

通过以上试验验证和分析,优化后的配合比在性能上有一定程度的提升,优化设计方法可为乳化沥青冷再生混合料性能提升提供参考。

5 结论

在传统配合比设计的基础上,考虑到冷再生基层抗裂性和施工过程中的二次热压实的影响,对配合比进行了优化研究,得出以下结论。

(1)根据铣刨料抽提前后变异性的特点,经三氯乙烯浸泡抽提后4.75 mm筛孔通过率变化最大。

(2)利用OT试验对冷再生基层的抗裂性进行研究,得到乳化沥青冷再生混合料的抗裂性标准为荷载损失率的85%。

(3)利用温度传感器测得热拌沥青混合料铺筑过程中不同深度处冷再生混合料的工作温度,得到基于二次热压实的冷再生混合料早期强度试验标准。试验条件为60 ℃条件下养生4 h混合料试件的无侧限抗压强度。

(4)根据平衡设计思想,变换乳化沥青用量及外加水量,分别测定不同乳化沥青用量及不同外加水量条件下混合料的抗裂性及早期强度,确定同时考虑上述两种性能的最佳乳化沥青用量及最佳含水量分别为3.8%及2.8%,均小于传统配合比设计法确定的最佳乳化沥青用量及最佳含水量。

(5)优化得到的冷再生混合料在路用性能方面具有明显的优势。优化设计方法可为乳化沥青冷再生混合料性能提升研究提供参考。