40Cr钢汽车转向弯臂断裂原因

2021-10-08欧雪雁

欧雪雁

(安徽江淮汽车集团股份有限公司, 合肥 230022)

转向弯臂是汽车转向系统的重要安全零件,在前进、倒车时具有左右转向的功能,其服役时承受转向器输出轴、转向摇臂、直拉杆及球销传递的拉、压、弯曲循环应力。某型号的转向弯臂材料为40Cr钢,生产工艺流程主要有热锻成形、调质处理、机加工、锥部及台阶高频感应淬火等。该型转向弯臂在服役约1 a(年)后陆续发生两起转向弯臂轴颈处的早期断裂故障,故障里程分别为59 434,45 450 km。为找到转向弯臂的断裂原因,笔者对其中一个断裂弯臂进行了检验和分析。

1 理化检验

1.1 宏观分析

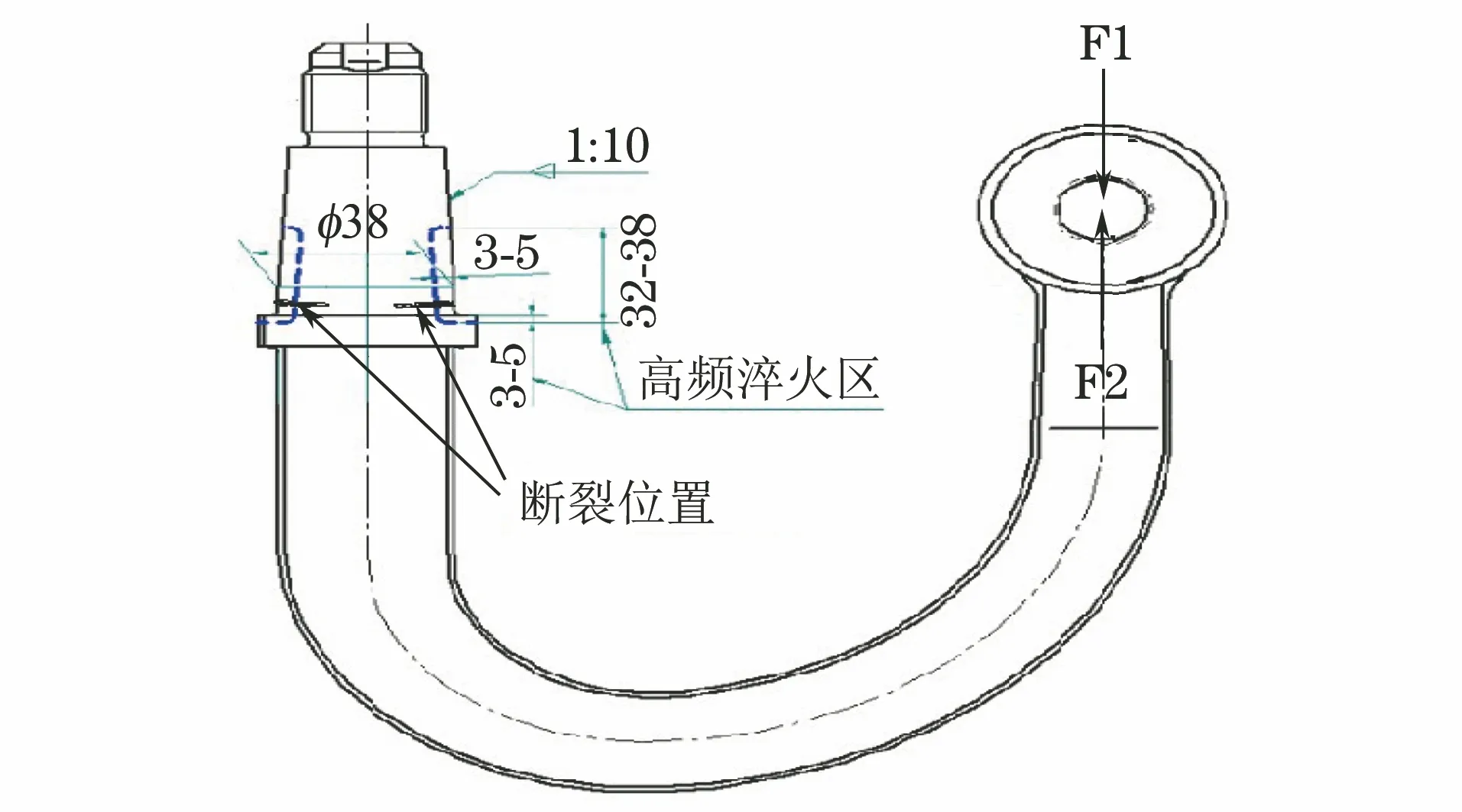

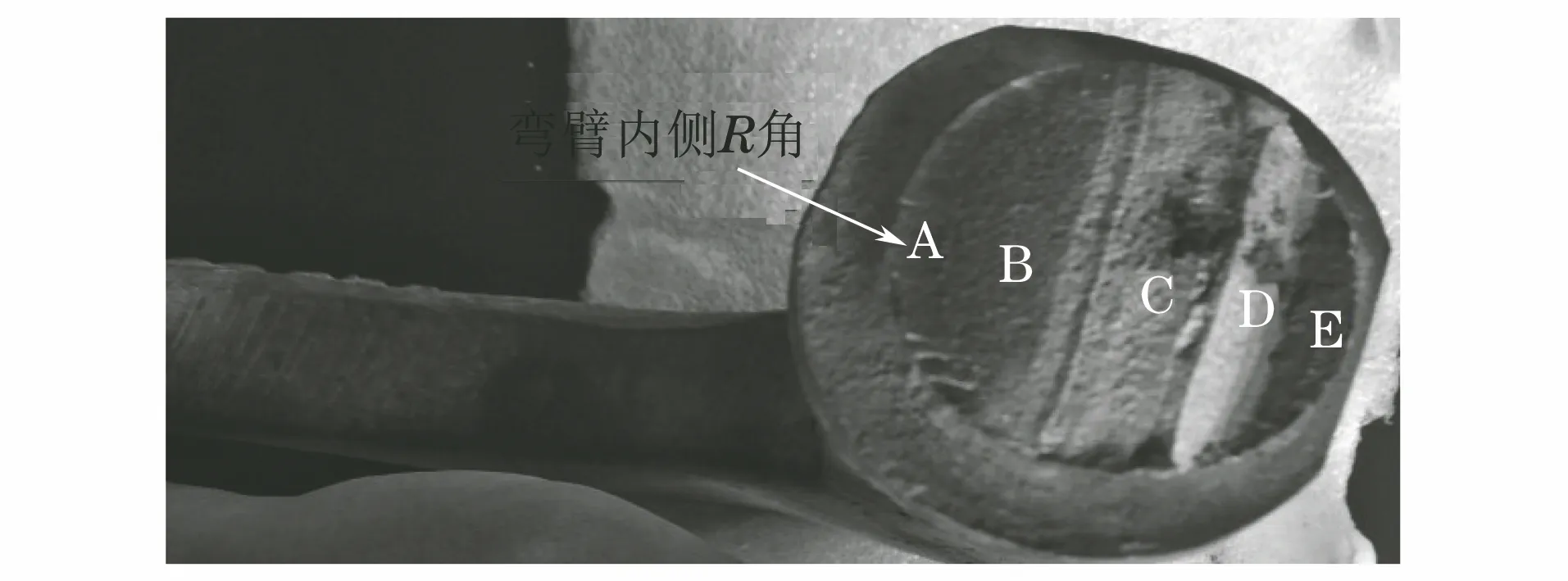

转向弯臂(简称弯臂)的工艺结构和断裂位置见图1,可见图纸要求断裂处结构为大端直径φ38 mm、锥度1…10的锥柄,锥柄及台阶32~38 mm范围内感应淬火硬化层深度为3~5 mm。装配工艺为锥柄与左转向节锥孔过盈装配,止动台阶与左转向节平面相抵防止旋转,弯臂外侧用螺母固定防止松动。弯臂轴颈处断口宏观形貌如图2所示,可见断裂起始于左转向节装配锥孔外台阶与锥柄过渡圆角R角内、外侧1 mm的锥柄大端上,为垂直于弯臂轴线的正向断裂。断裂锥柄呈感应加热的青蓝色,断口附近外表面4 mm范围内呈金属本色,无异常损伤;断口整体呈双向弯曲疲劳断裂特征[1],将断口分为A,B,C,D,E 5个区域,A,E区域为疲劳裂纹源区,呈深铁锈色,A,E区域的中心点分别为弯臂弯型的内、外侧,受到循环往复应力时首先形成裂纹源;B,D区域为弯曲疲劳裂纹扩展区,呈浅铁锈色,B区域疲劳辉纹肉眼可见;中间的C区域为瞬断区,呈金属浅灰色,面积占总断口的1/3。因左右转向受力大小不同,A,B区域的面积略大于E,D区域的,断口未见明显缺陷。

图1 弯臂的工艺结构和断裂位置示意图

图2 断裂弯臂断口宏观形貌

1.2 微观分析

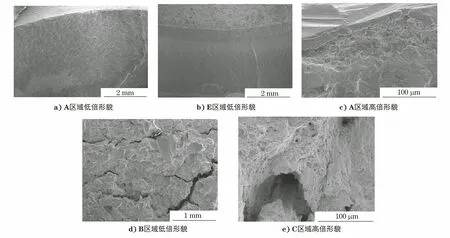

采用扫描电镜(SEM)对断口进行观察,结果见图3。图3a),b)分别为A,E区域SEM低倍形貌,可见A,E区域为双向裂纹源区,疲劳弧线的圆心在断口中间,且A,E区域边缘低倍下均可见车削加工刀痕,未见夹杂物缺陷;图3c)是A区域SEM高倍形貌,呈沿加工刀痕面向内扩展的微孔聚集型韧性断裂形貌;B,D区域断裂特征相似,为裂纹扩展区,呈解理断裂和断续圆弧状的二次裂纹形貌,B区域的SEM低倍形貌见图3d);图3e)为C区域SEM高倍形貌,可见C区域为解理、韧窝混合断裂特征形貌,为瞬断区[2]。

图3 断裂弯臂断口SEM形貌

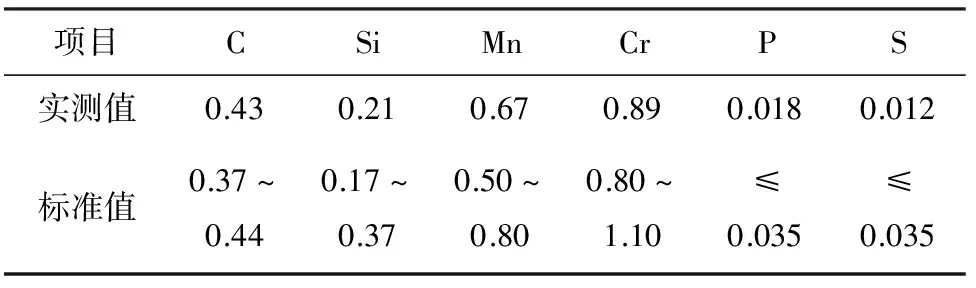

1.3 化学成分分析

在断裂弯臂上取样进行化学成分分析,结果见表1。由表1可见,弯臂的化学成分符合GB/T 3077-2015《合金结构钢》对40Cr钢的技术要求。

表1 弯臂化学成分分析结果(质量分数)

1.4 硬度测试

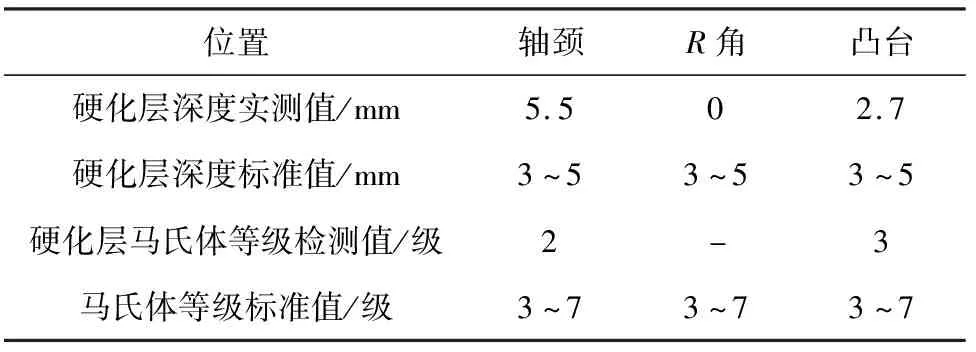

在断裂弯臂轴颈处切割试样进行硬化层硬度测试[3],结果见表2。由表2可见,基体调质后的布氏硬度和弯臂锥柄处、轴颈凸台处感应淬火的洛氏硬度均满足技术要求, 但是R角处硬度为原调质组织硬度[3],即此处无硬化层,不满足技术要求。

表2 断裂弯臂不同位置的硬度测试结果

1.5 金相检验

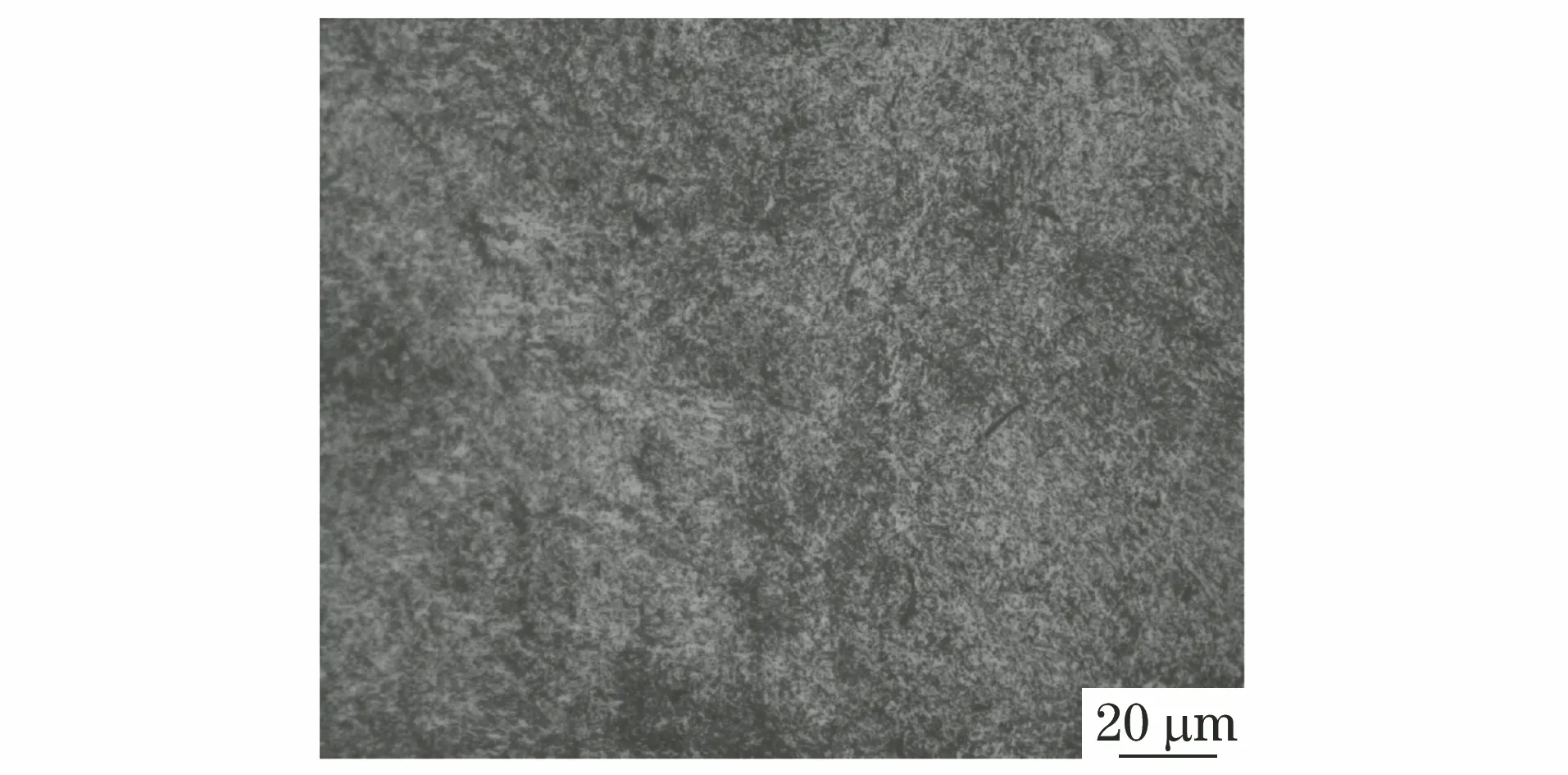

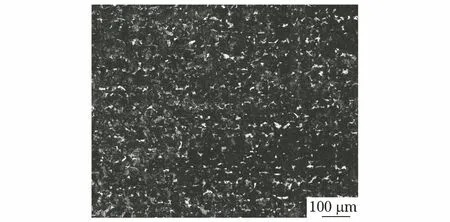

依据GB/T 13320-2007《钢质模锻件 金相组织评级图及评定方法》的技术要求对断裂弯臂进行基体调质组织检验[4-5],显微组织为回火索氏体2级,见图4,满足标准1~4级的要求。依据GB/T 6394-2017《金属平均晶粒度测定法》的技术要求,抽样检查弯臂原材料40Cr钢的原始晶粒度,形貌如图5,测得晶粒度为6级,符合GB/T 3077-2015《合金结构钢》对特级优质钢原始晶粒度大于5级的要求。

图4 断裂弯臂基体的显微组织形貌

图5 40Cr钢的原始晶粒形貌

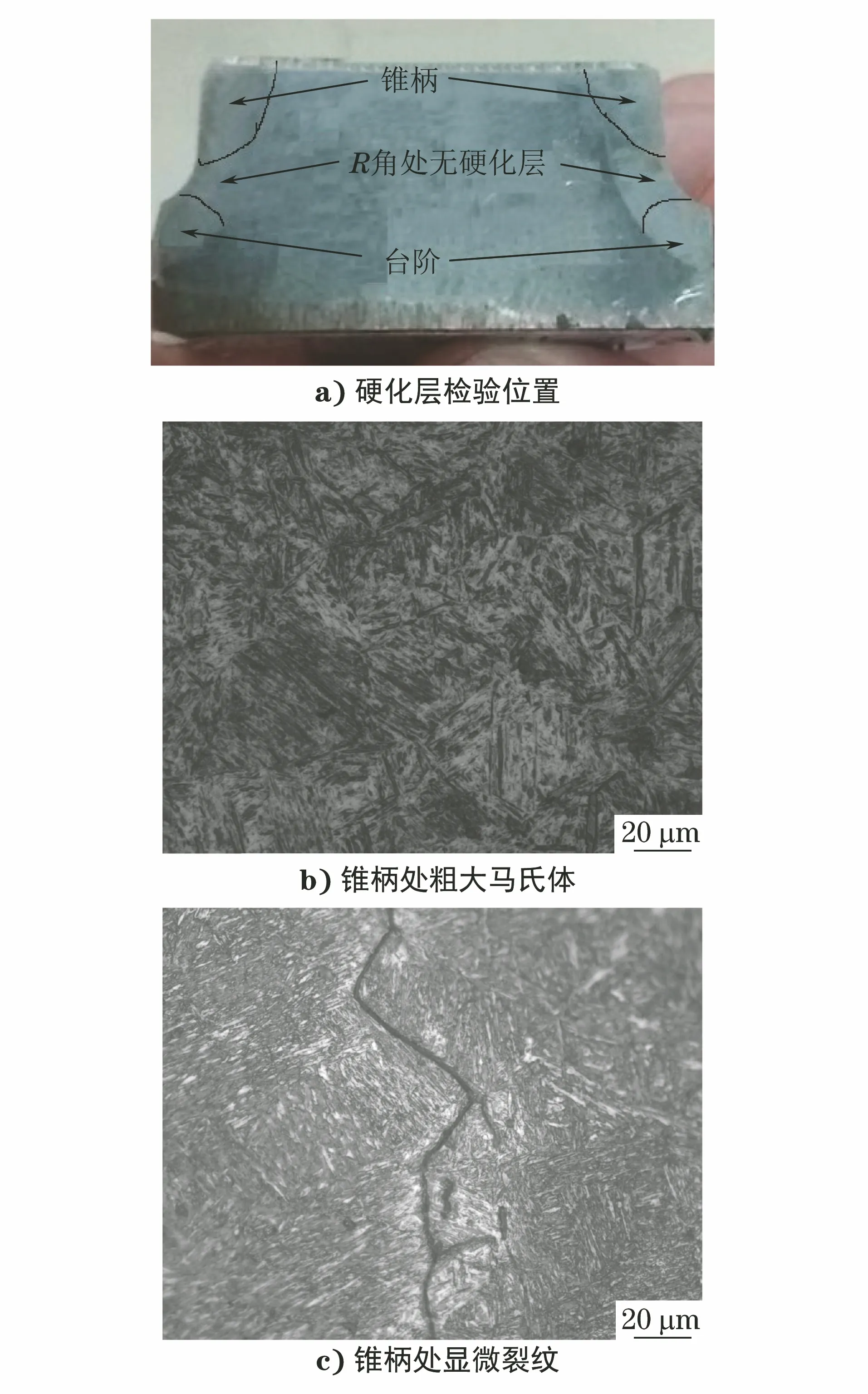

依据QC/T 502-2009《汽车感应淬火零件金相检验》的技术要求,在弯臂R角内侧切取试样并进行表面硬化层深度和马氏体等级检验[6],硬化层检验位置及显微组织形貌见图6,硬化层深度和马氏体等级检验结果见表3,可见锥柄处表面马氏体等级为2级粗大马氏体,锥柄处硬化层中已形成沿马氏体晶界扩展的裂纹,裂纹起源于锥柄R角机加工刀痕处表面。

图6 断裂弯臂硬化层检验位置及显微组织形貌

表3 断裂弯臂硬化层深度和表面马氏体等级检验结果

1.6 受力分析

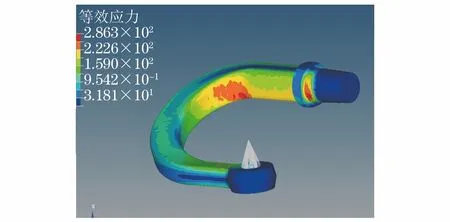

使用计算机辅助工程(CAE)模型软件对弯臂进行受力分析,应力集中区域为锥柄弯型R角内侧、外侧和弯型“鱼钩状”内侧,如图7中灰色区域。

图7 弯臂服役时的受力分布示意图

1.7 强度校核

经力学模型计算、强度校核可知,该型弯臂的安全系数为1.67,安全系数满足《汽车设计》[7]1.5~2.5的要求。

2 分析与讨论

断裂弯臂断裂位置位于轴颈大端R角处。从以上检验可知,弯臂40Cr钢材料的化学成分符合标准要求,原始晶粒无粗大现象,调质硬度、显微组织均满足要求,排除了原材料和调质质量的原因。由宏观分析可知,断裂的锥柄呈感应加热的青蓝色,断口附近呈金属本色,说明R角未能有效感应淬火[8]。由微观分析可知,断口整体呈双向弯曲疲劳断裂特征,裂纹源均呈韧性断裂特征[9],裂纹源区位于R角处,未见沿晶断裂特征形貌。由硬化层深度和马氏体等级检验可知,R角处无硬化层,锥柄和台阶处马氏体为粗大的2级马氏体,分析是感应淬火热处理工艺不当造成的,因台阶处马氏体粗大对弯臂影响不大,虽然在锥柄处发现沿晶微裂纹,但没有成为最终断裂的裂纹源,说明此处抗弯曲强度大于未淬火R角处基体的。弯臂断裂位置为左转向节装配锥孔外R角内、外侧1 mm处锥柄大端,正向断裂,断裂位置和CAE分析显示的强度薄弱环节一致,应力集中区域为锥柄弯型R角内侧、外侧和弯型“鱼钩状”弯型内侧,此处相当于一个变形的悬臂梁根部,悬臂梁的力臂越大,转向时弯曲应力越容易在R角应力集中区域萌生裂纹。弯臂服役时,弯曲疲劳抗力不均衡,疲劳强度不足,即表面层截面变化的过渡区未淬火,R角表面热处理强化作用不足,导致锥柄薄弱处先产生裂纹源,直至发生疲劳断裂,这是该弯臂发生早期断裂的根本原因。据文献[10]可知,高频感应淬火可有效地提高零件的弯曲及扭转疲劳强度,通常小型零件可提高2~3倍,而大型零件可提高20%~30%。这主要是由于表面淬硬层中马氏体的比体积比内部原始组织的大,使零件表层形成很大的残余压应力[10],该文中零件属于中小型零件。在表面硬化层不能有效淬硬的情况下,表面机加工刀痕成为断裂的次要因素,感应淬火试样的疲劳强度比调质试样的高,对于缺口试样感应淬火几乎可完全消除缺口对疲劳寿命的不利影响[11]。此外,转向弯臂的设计安全系数为1.67,满足《汽车设计》安全系数为1.5~2.5的要求,可排除设计强度不足因素。

3 结论及建议

(1)转向弯臂的断裂形式为双向弯曲疲劳断裂。

(2)转向弯臂断裂的根本原因是在弯臂R角表面存在机加工刀痕,产生了应力集中,且感应淬火表面热处理强化作用不足,使截面变化的过渡区R角处未能有效淬火而存在残余拉应力,导致裂纹在此处萌生,服役时,在转向循环应力作用下裂纹扩展直至发生疲劳断裂。

(3)建议调整感应淬火工艺,以保证感应淬火硬化层的均匀性和连续性。