小直径导向轴感应淬火工艺实例

2021-09-29张磊米佩卜侃侃

张磊,米佩,卜侃侃

1.宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

2.宁夏天地重型装备科技有限公司 宁夏石嘴山 753001

1 序言

某矿用输送机中关键零部件导向轴在使用过程中,φ78mm及φ42mm外圆会频繁与轮架表面发生磨损,为提高导向轴的使用寿命,需要对接触磨损部位进行感应淬火处理。受轴结构及加工工艺限制,在使用过程中对轴外圆淬硬层深度要求进行精确控制,为确保淬硬层深度及硬度要求,需对轴进行感应淬火试验,以确定最终的淬火工艺参数。

2 试验材料及方法

2.1 试验材料及技术要求

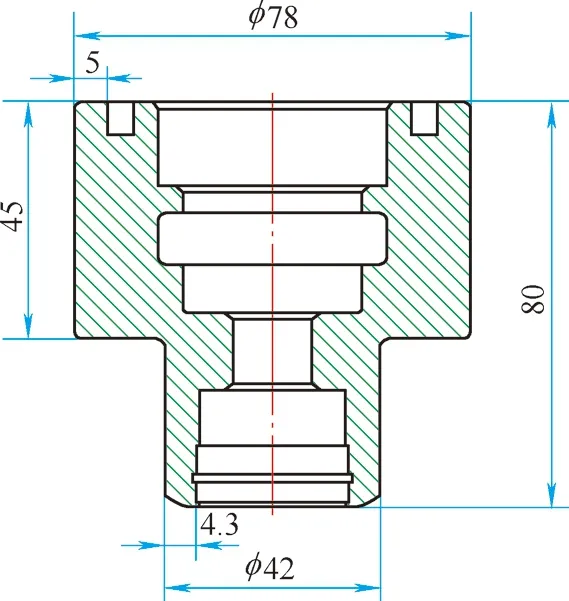

导向轴材料为40Cr钢,结构如图1所示,要求φ78mm及φ42mm外圆感应淬火,硬度55~60HRC,淬硬层深度在3~4mm,变形<0.1mm,因轴工艺顺序为感应淬火后加工槽部位,所以淬硬层深度必须保证在4mm以下,避免后序槽部位加工困难。

图1 淬火导向轴结构

2.2 试验过程及参数

使用感应器结构如图2所示,感应器与淬火表面单边间隙3~3.5mm。感应淬火工艺参数见表1。生产试验中,φ78mm外圆试验2件,φ42mm外圆试验1件,淬火冷却介质浓度7%,温度25℃,工件旋转速度40r/min。图3、图4为φ78mm外圆感应加热示意,图5为φ42mm外圆感应加热示意。

图2 感应器结构

图3 方案1

图4 方案2

图5 方案3

表1 淬火工艺参数

对试验加热过程进行观察,采用方案1工艺参数进行加热后,表面温度达到900℃左右,但加热深度不是很均匀,目测加热深度在2.5~3mm。采用方案2工艺参数进行加热后,表面温度达到950℃左右,目测加热深度均匀,达到4mm左右。采用方案3工艺参数进行加热后,表面温度达到950℃左右,目测加热深度均匀,达到4.5~5mm。φ78mm外圆在加热11s后,每增加1s,淬硬层深度增加1mm,目测淬硬层深度是否可靠,需要后续进行切片解剖确认。

3 试验结果与分析

3.1 变形检测

对淬火后的导向轴进行变形检测,淬火前后尺寸见表2,轴变形规律为胀大0.02~0.05mm,满足变形<0.1mm的技术要求。

表2 变形情况 (mm)

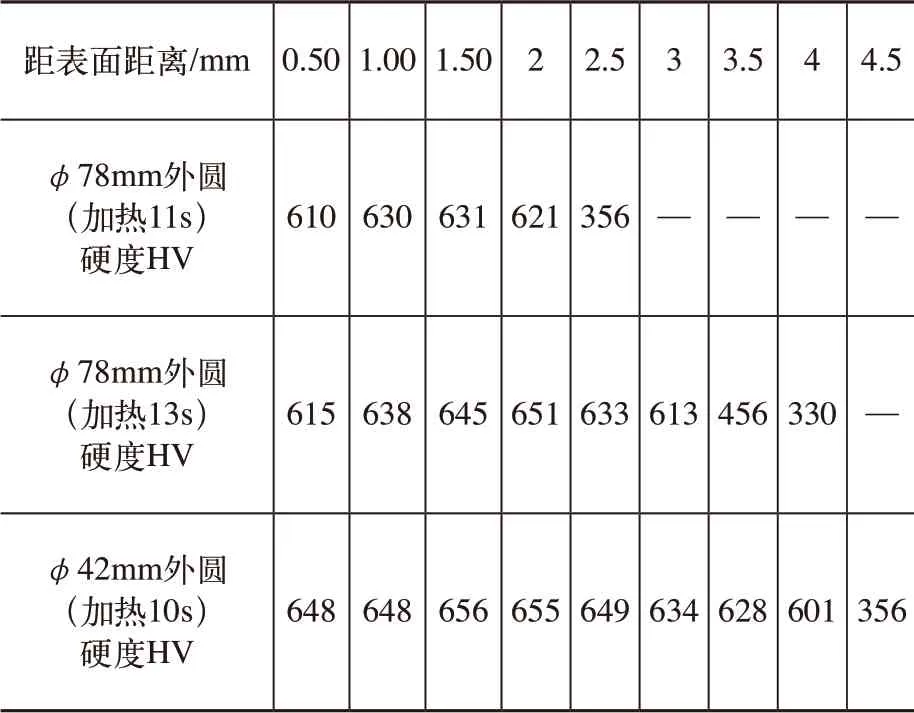

3.2 淬硬层深度检测

对淬火后导向轴进行淬硬层深度检测,采用线切割方式进行取样,图6所示为φ78mm外圆采用方案1工艺参数,淬火试样经4%硝酸酒精腐蚀后淬硬层深度宏观状态,试样尺寸为长45mm×深8mm。此种取样方法可检测淬硬层深度和淬火长度[1]。图7所示为φ78mm外圆采用方案2工艺参数,淬火后淬硬层深度宏观状态,仅可检测淬硬层深度。图8所示为φ42mm外圆采用方案3工艺参数淬火后,试样淬硬层深度宏观状态,硬度、淬硬层深度检测方法为从表面开始,每隔0.5mm检测一个硬度值,具体检测结果见表3。

图6 φ78mm外圆淬硬层

图7 φ78mm外圆淬硬层

图8 φ42mm外圆淬硬层

表3 淬硬层深度及硬度结果

对淬硬层深度、硬度结果进行分析,结合图6、图7及表3结果可以看出,虽然φ78mm外圆采用方案1工艺参数淬火后,淬硬层深度为2mm,淬火长度为整个截面,长度方向均淬火,但淬硬层深度仍不满足技术要求。φ78mm外圆采用方案2工艺参数淬火后,淬硬层深度为3.5mm,满足技术要求。结合图8及表3结果可以看出,φ42mm外圆采用方案3工艺参数淬火后,淬硬层深度为4mm。对比切片淬硬层深度检测结果与加热时目测淬硬层深度,基本规律为实际淬硬层深度小于目测深度0.5~1mm。

4 结束语

1)在频率为1.5~2kHz时,针对φ78mm、φ42mm的小直径轴,通过精准控制加热时间,能够获得所需要的淬硬层深度及硬度,且工件变形较小。

2)通过采用目测法观察淬硬层深度,在实际生产中有一定的参考性,且针对经验丰富的操作者,基本误差可控制在1mm以内。但要想得到较为精准的结果,还需采用实体切片破坏检测淬火区域及淬硬层深度。