基于LabVIEW开发的汽车底盘零部件台架耐久试验监控系统

2021-09-29赵张锋徐刚

赵张锋,徐刚

(同济大学,上海 201800)

0 引言

随着汽车产业的快速发展,同时全球汽车市场的竞争不断加剧,各大主机厂为了不断提升各自产品的销量和自身品牌市场的形象,对产品自身质量的提升越来越关注。其中零部件的疲劳耐久性能的验证便是产品质量提升的一大基础要素之一。

零部件台架耐久试验的验证质量不仅仅取决于试验载荷的大小,试验方案的设计、耐久过程中的监控也尤为重要,可以说疲劳试验的关键就在于能及时发现裂纹。而目前大多数疲劳试验的检查方法都还是依靠目视进行,这样必然会带来较大的偶然性和随机性[1]。另外零件在耐久过程中发生了什么变化,试验过程中是否有异常现象的发生也都是耐久过程中需要关注的问题。

1 监控系统的设计目标

(1)根据工程经验,可以对试验过程中的载荷或者位移范围(Range)进行监控,Range=Peak-Valley;

(2)随着耐久试验的进行,要实现数据曲线可视化,并要实现可设定时的曲线更新;

(3)根据试验驱动的不同,要实现对位移以及载荷信号的监控;

(4)根据试验通道的多少,要实现不同通道的显示,并能在相关参数位置一一对应,以提高软件界面的高效性;

(5)要可以设置上下限保护和试验参考曲线,并要实现监控数据超限触发保护后对应通道可以报警,另外要实现对设备站台的触发停止功能;

(6)耐久试验过程很长,中间会遇到很多不同的情况,为提高数据曲线的可读性,需要有数据的滤除功能;

(7)整个软件在功能设计完成后需要实现界面化,并能实现以安装包的形式在任何计算机的环境下进行安装使用;

(8)以上设计目标都基于MTS793 MPT相关模块基本功能。

2 监控系统设计

2.1 编译软件的选择

结合以上的设计目标,需要选择一款可以快速、高效的程序编译软件进行监控系统的设计。

作为实验室著名的虚拟仪器开发平台,LabVIEW软件在信号发生、分析、处理及显示上具有非常明显的优势,并且该软件采用图形模式的结构框图构建程序代码,在程序编写时基本不需要进行程序代码的编写,只要通过各模块图标和连线的组合实现流程功能。对初学者来说极易上手,可以大大提升工作效率。

另外LabVIEW提供了与其他语言及软件的相关接口功能,LabVIEW可以通过这些接口,在LabVIEW环境下调用这些语言进行编程,从而实现各软件间的功能互通[2],故文中的系统开发研究采用LabVIEW作为开发软件。

2.2 各功能的实现

(1)信号数据的采集与解析

通过MTS793站台MPT疲劳模块的功能[3],将耐久过程数据进行采集,并保存至指定试验文件夹下。其中信号的通道包括,试验时间、次数、位移及载荷数据(Peak-Valley)。

针对系统采集数据的特征,通过LabVIEW软件各模块功能,对各类数据进行解析,提取出相关信息,其中包括各通道名称及试验次数(Cycle)、对应通道位移Range及载荷Range,该功能作为子程序“Read Data”待用。

(2)数据的可视化及保护设置

利用LabVIEW中X-Y曲线显示功能对解析后的数据及信息进行可视化显示,横坐标为循环次数(Cycle),纵坐标为位移或者载荷。不同信号通道可以根据下拉菜单的选择来定义条件结构的执行程序,从而可以改变在XY显示图中的显示曲线。

通过创建数组功能,增加通道上下限值及参考值设置功能。通过条件结构及逻辑判断,对解析后的数据进行逻辑判定。如数据超出设置的限值则对应通道高亮显示红色,实现报警功能。

(3)数据滤除处理及数据更新时间设置

由于耐久时间较长,中间试验的暂停检查及设备自身采集的数据偶尔的紊乱都会影响曲线的显示。为了提高曲线的可读性,需要滤除干扰数据。主要通过条件结构和循环结构组合成的逻辑判断,对数据进行筛选,筛除设置值以下或以上数据。通过对主程序循环结构中增加等待框图,则能实现曲线定时更新的功能,该功能主要解决内存占用较大问题,同时可以根据试验需求自行设置更新时间。

(4)触发保护后停止站台功能

报警灯红色高亮后并不能实现对设备站台的触发停止,故需要通过LabVIEW与站台接口文件进行信号的触发保护功能,实现当报警灯高亮后即触发站台泄压或试验程序停止功能。

(5)初始化及界面优化

通过顺序结构,在程序开始运行时即对系统界面即内部参数进行初始化设置,当点击运行“Run”按钮后才开始对试验曲线的显示和更新,以及实现以上相关功能。

为提高系统界面的高效性,需要对相关设置位置显示对应通道名称。可以将数据解析中的通道名称对应赋值给相应通道的设置参数和显示曲线的标签值,以提高试验工程师对数据的观察效率。

2.3 软件的打包与安装

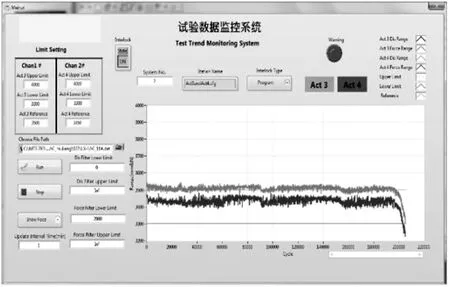

监控系统编制及调试完成后,可以通过LabVIEW打包功能将主程序及相关子程序进行打包,生产Setup安装包,并在试验站台计算机上进行安装,提示安装成功后便可以使用,如图1所示。

图1 软件界面

3 监控系统的使用介绍

监控系统设置步骤(图2):

图2 操作步骤示意

(1)打开试验数据监控系统(TTMS);

(2)选择设备采集文件,即路径;

(3)点击运行按钮“Run”;

(4)选择对应监控的试验站台;

(5)切换显示信号模式“Show Force”or“Show Dis”;

(6)根据信号当前值设置保护上下限及参考值;

(7)设置站台触发保护类型“Program”or”Hydraulic”及打开Interlock状态按钮为“ON“状态;

(8)设置数据更新时间;

(9)可以根据试验过程的数据设置信号滤除范围参数;

(10)可以根据试验过程修改上下限保护及参考值。

4 监控系统的实施效果

4.1 单通道载荷控制试验监控

试验项目为橡胶衬套单轴耐久试验,主要沿橡胶衬套径向加载往复载荷,采集液压缸载荷、位移及循环次数信息,并将采集文件保存在指定文件夹路径下。

按照以上操作步骤运行监控系统,并对相关参数进行设置,监控曲线结果如图3所示。

图3 单通道载荷控制试验监控曲线

该衬套试验后并未开裂,但出现较严重的磨损和熔胶现象。从监控的过程曲线中可以看出,随着试验的进行,位移Range在逐渐增大,且波动明显。但中间段趋于平稳,曲线较光滑。试验后期位移Range又开始继续增加,波动也比较明显。说明随着试验的进行,开始时衬套性能在衰减,中间趋于平稳,后期衰减加剧。

4.2 双通道位移控制试验监控

试验项目为扭梁异向扭转疲劳试验,主要沿扭梁两端面轮心位置进行位移加载,两端异向加载,模拟扭梁扭转工况。通过采集两个液压缸载荷、位移及循环次数信息,并将采集文件保存到指定文件夹路径下。

按照以上操作步骤运行监控系统,并对相关参数进行设置,监控曲线结果如图4所示。

图4 双通道试验监控曲线

扭梁在197 079次时检查发现中间扭杆开裂,207 111次扭杆断裂。

从监控曲线的趋势上可以看出,约在19万次左右曲线开始拐头向下。说明样件开裂后,在加载位移不变的情况下,载荷逐渐减小,导致载荷Range同样减小。当超过试验保护下限值后,软件亮红灯报警,同时设备触发保护程序停止。

5 结束语

在人工智能快速发展的大时代背景下,在需要建立智慧试验室、黑灯试验室大的着眼点指引下,如何从小处着手。试验监控系统的开发与应用以及再深入的网络互联,就是一个比较好的着手点。

文中通过LabVIEW软件对汽车底盘零部件台架耐久试验监控系统进行开发,能有效监控试验过程中的变化趋势,能及时发现试验过程中的问题,并及时检查样件情况。同时能根据所需设置上下限保护及参考值,超限后并能实现与设备站台间的触发保护,使试验暂停。针对试验过程中的无效数据也可以根据需求进行滤除处理,大大提升数据的可读性,提高监控效率。