铝挤压汽车拖曳臂安装支架设计

2021-09-29王清仙

王清仙

(智己汽车科技有限公司,上海 201804)

0 引言

传统汽车的车身结构零部件一般设计为钢板冲压件,而随着汽车轻量化科技的迅速发展,铝合金在汽车上的应用越来越广泛,钢铝混合车身结构已经成为目前的汽车车身发展趋势。在零部件设计时要考虑铝件和钢件的材料特性、生产工艺等差异的影响因素,合理设计零件结构。基于轻量化钢铝混合车身的研究,以拖曳臂安装支架为例,选用铝合金材料,结合零部件设计要求,以CAE仿真分析为辅助工具进行零件设计。

1 拖曳臂安装支架设计要求

汽车底盘上的拖曳臂是转向系统的重要零部件。以粗壮的上下摆动式拖臂实现后车轮与车身后部的硬性连接,然后以液压减振器和螺旋弹簧充当软性连接,在车辆运行过程中缓和由道路经车轮和转向节臂传来的冲击反力,从而起到平衡左右车轮和车身、驾驶平顺的作用[1]。因此,拖曳臂在车身上安装支架的强度和可靠性要求很高。

由于车辆行驶时拖曳臂时刻都在运动和受力,对其在车身上的安装支架强度和可靠性要求很高。拖曳臂安装支架的设计容易存在以下问题:拖曳臂与安装支架夹紧面存在装配间隙,运动过程中易产生异响;拖曳臂安装支架底部拐角处应力大,运动过程中容易疲劳,存在撕裂风险。

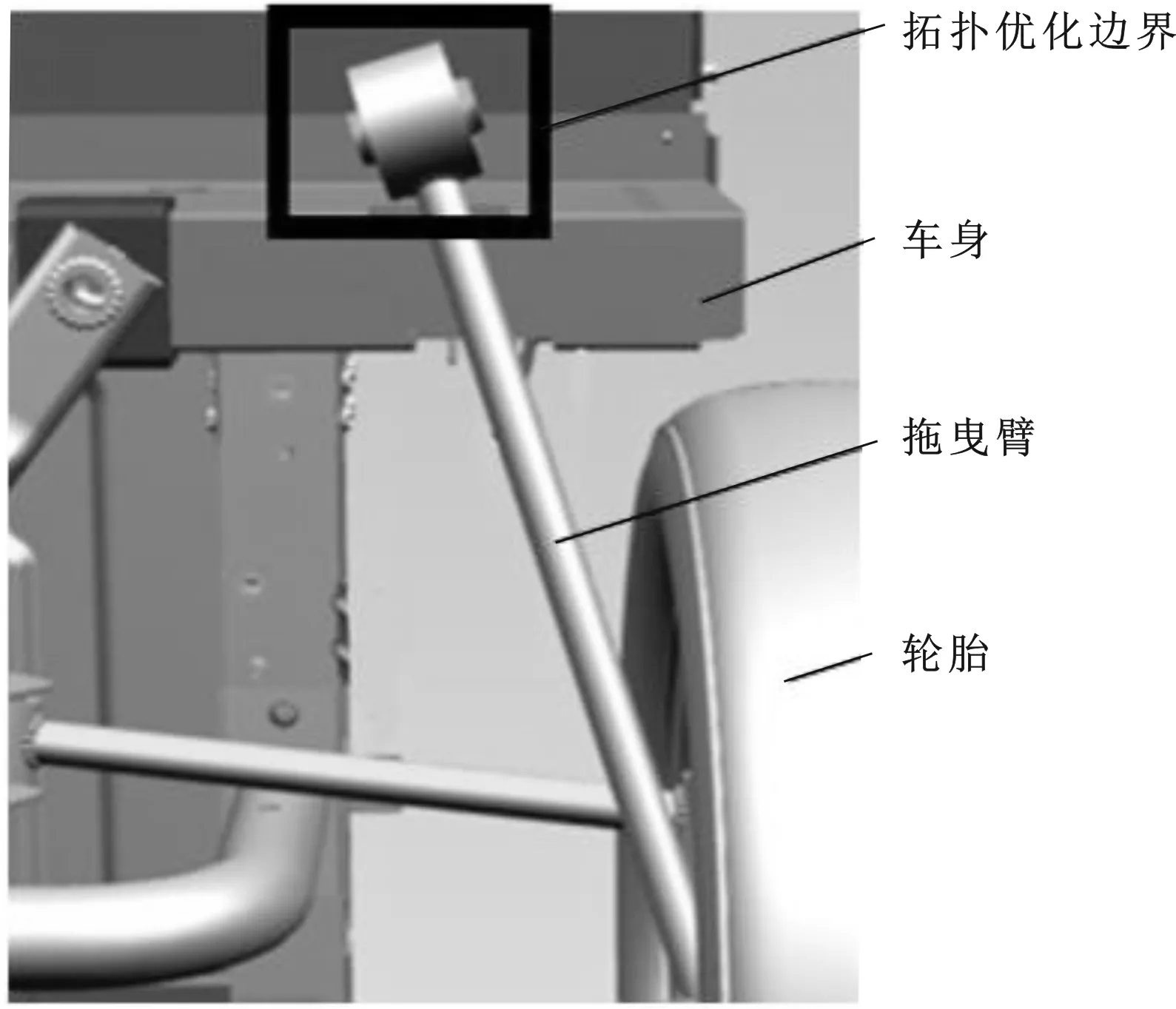

传统车型的拖曳臂安装支架一般设计为高强度钢板冲压件。图1为某款高端车型上的拖曳臂安装支架零件,材料采用高强度钢板HC340/590,厚度为1.5 mm,拉伸强度为590 MPa,屈服强度为340 MPa,质量为2.3 kg。冲压件的易变形可以适当调整夹紧面之间的装配间隙,同时高强度钢板的高屈服强度能有效避免疲劳应力集中导致的撕裂风险。

图1 某车型的拖曳臂安装支架

虽然汽车常用铝合金的强度明显低于钢,但其密度约为钢的1/3,比强度明显增加,是汽车轻量化的优选材料。根据零件制造工艺的不同,车身上的铝合金材料零件可分为铝板冲压件、铝型材挤压件以及铝铸造件等。与钢板冲压件相比,铝板冲压件延伸率较差、回弹率较高,因此不适合用于频繁受力的关键零部件。铸铝件可以很好地满足结构复杂性和强度的要求,但模具费用高,而且零件质量普遍偏重。而采用铝型材挤压的生产工艺,通过铝棒进行热熔、挤压制成各种壁厚和截面形状,可以得到复杂的零件结构,适合用于传力路径上的零部件。

基于铝挤压型材零件结构模具成本投入低,制造工艺简便,结构设计上也比较适合此处零件设计的需求,该拖曳臂安装支架设计为铝型材挤压件。拖曳臂安装支架零件的结构设计需要保证拖曳臂的装配性与运动空间,同时从零件自身应力集中、螺栓预紧受力两个维度进行CAE分析,避免设计风险。

2 拓扑优化结构设计

结构拓扑优化涉及静力学问题,一般可分为两类模型:一为体积约束条件下最小化柔度值,即最大化刚度;二为刚度约束下最小化体积[2]。考虑到载荷工况的不确定性,根据拖曳臂的周边装配关系定义初始设计空间,并考虑工程约束条件,进行拖曳臂安装支架的结构优化,在满足力学要求的前提下支架使用的材料最小。基于变密度法拓扑优化理论,求解刚度约束下的最小化体积。

拖曳臂安装支架的周边装配关系如图2所示。拖曳臂一端连接轮胎,另一端通过安装支架与车身本体连接。支架定义为挤出型材结构,在Z向为等截面。提取拖曳臂的两侧夹紧面和支架的安装底面,定义175 mm×85 mm的矩形截面区域作为支架的截面形状边界,进行拓扑优化。

图2 设计边界条件

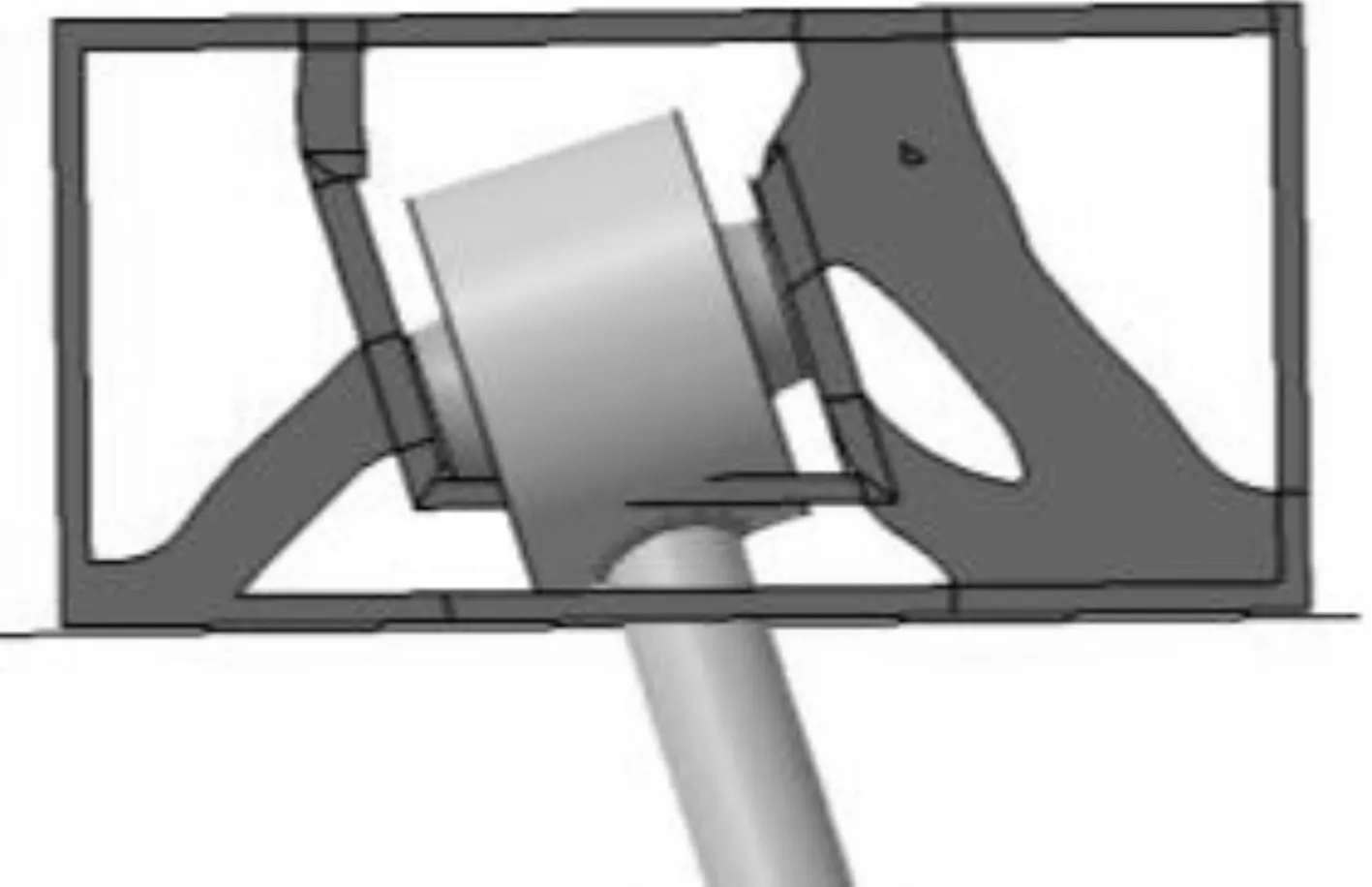

拖曳臂安装支架的材料定义为6082铝合金,拉伸强度大于等于310 MPa,屈服强度大于等于260 MPa。车身和轮胎设置为固定约束,同时约束拖曳臂衬套轴线,使拖曳臂可沿其衬套轴线转动和轴向窜动。工况设置为:在拖曳臂衬套轴线中心位置,沿拖曳臂长度方向施加Y向力29 000 N和X向力50 000 N。拓扑构型密度阈值设置为0.3,得到的拓扑优化材料分布结果如图3所示。可以看出受力路径是从拖曳臂的两侧夹紧面通往支架的安装底面,呈倾斜支撑趋势。

图3 拓扑优化结果

根据拓扑优化结果进行截面设计,初步拟定3个设计方案,如图4所示。

图4 初定3个设计方案

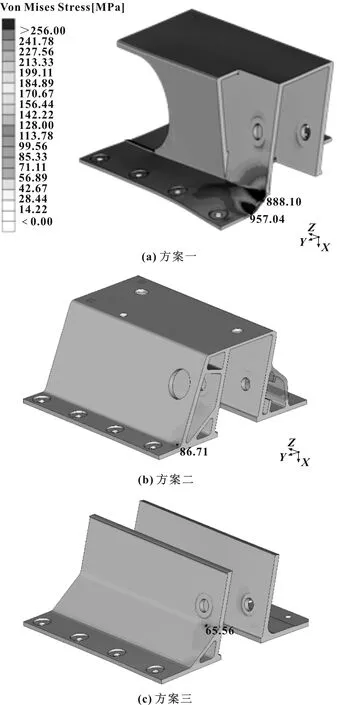

根据拖曳臂与车身的装配关系可知,不考虑螺栓预紧应力的情况下,在加速工况下支架受力最大。选取1g加速工况下,在拖曳臂衬套轴线中心位置的3个方向力和力矩,并输入材料特性进行CAE仿真分析。

3个方案在1g加速工况下的应力分布(不考虑螺栓打紧力)如图5所示。方案一的圆角区域最大值为957 MPa,远远超过6082的屈服强度260 MPa,可以判定在1g加速下,这些区域会发生开裂。方案二最大应力降低到86.71 MPa,安全系数达到2.95。方案三最大应力降低到65.6 MPa,安全系数达到3.9。

图5 加速工况下3方案的应力分布

3 螺栓打紧力分析

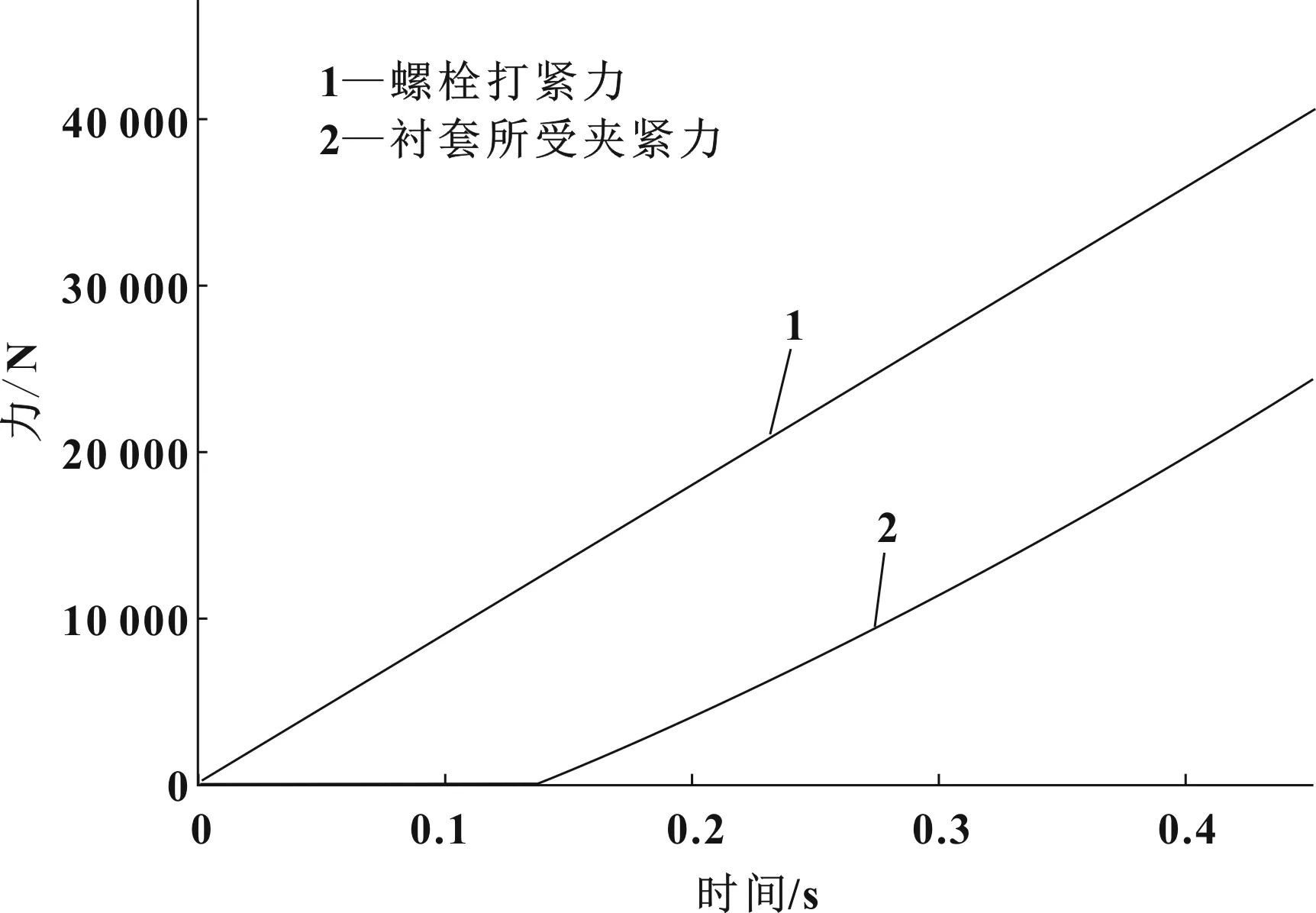

考虑到拖曳臂钢套与车身之间为硬连接,如果装配尺寸为间隙配合,存在1 mm以上装配间隙将造成此处过颠簸路时会产生碰撞异响,且拧紧力矩容易衰减;而如果装配尺寸为过盈配合,则会对装配过程造成困难。因此,拖曳臂钢套的两个装配面之间需要一定的打紧变形量,以保证拧紧力矩不衰减。接下来对方案二和方案三进行螺栓打紧力分析。定义安装螺栓规格M12,强度等级10.9级,拧紧力矩预估在60~90 N·m范围内。

根据支架结构,当螺栓被打紧时,需要首先使支架的螺栓孔区域变形,然后与衬套内圈端面接触,因此将整个过程中的力分为:施加扭矩之后在螺栓上的力,称为螺栓打紧力Ftorsion;使支架变形所需要的力Fdeform;衬套被夹紧后所受的力Fpresion。这三者关系为

Ftorsion=Fdeform+Fpresion

按QC/T 518 汽车用螺纹紧固件紧固力矩,螺栓打紧力计算公式为

式中:K为拧紧力矩系数;d为螺纹公称直径;Ttorsion为螺栓拧紧力矩。

表1为拧紧力矩系数K。

表1 拧紧力矩系数K

考虑到选用不同镀层螺栓的情况,K值在0.18~0.24范围内变化。在不同拧紧力矩下螺栓打紧力Ftorsion的计算值见表2。

表2 打紧力Ftorsion计算表

根据接触面上的摩擦力与纵臂轴向力的平衡关系得衬套所受夹紧力计算公式为

Fpresion=FA·f

式中:f为摩擦因数,取值0.16~0.2;FA为拖曳臂所受轴向拉力。

约束支架与横梁配合面,沿着螺栓轴向递增施加螺栓打紧力Ftorsion。图6为螺栓打紧过程中衬套被夹紧后所受的力Fpresion和螺栓打紧力Ftorsion的变化曲线。根据运动关系可知,在加速工况下FA最大,在1g加速工况下多体分解结果可得FA约为50 000 N,可推出Fpresion为8 000~10 000 N。根据图6可知所需求的Ftorsion值范围为21 000~25 000 N,将该值与表2进行对照,选取适合的Ttorsion为70 N·m。

图6 衬套夹紧力与螺栓打紧力的变化曲线

如果选取拧紧力矩为60 N·m,当K=0.24时,Ftorsion为20 833 N,低于需求范围,有一定的失效风险。如果选取拧紧力矩为80 N·m,螺栓压紧区域超过屈服的面积较大,经过长时间的服役,压紧区域减薄可能性较高,进而导致Fpresion减小,引起螺栓紧固失效。

图7为螺栓打紧过程中拖曳臂支架所受应力分布图。由图可见,在70 N·m的拧紧力矩下,方案二比方案三螺栓安装面区域应力集中范围略大,在长时间服役过程中疲劳失效风险更大。从结构上看,方案二车身支架刚度过较大,受力后变形较小,零件长时间处于应力下。因此,最终采用两个装配面之间不连接或开槽的方案,即方案三。该零件质量为1.2 kg,约为钢板冲压零件的1/2,减重效果明显。制作零件后经实车路试耐久试验,无任何开裂、力矩衰减等异常情况发生。

图7 螺栓打紧时支架所受应力分布

4 结束语

随着汽车轻量化的加速发展,铝合金材料大规模地应用于车身,越来越多的车身结构件从传统的钢板冲压件设计转变为铝合金零件结构设计。为了满足轻量化的需求和零部件设计要求,突破传统的钢板冲压车身结构件设计思路,采用拓扑优化方法进行铝挤压件的截面设计,结合螺栓打紧力分析,在采用铝合金材料进行关键零部件结构设计的方面进行了成功实践。