低温快烧硅酸锌结晶釉的研究*

2021-09-26杨元东汪庆刚王贤超邓来福

杨元东 贺 鹏 汪庆刚 王贤超 邓来福

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

前言

随着科学技术的发展和人们生活水平的提高,人们对陶瓷装饰技术提出了越来越高的要求。结晶釉由于具有晶形变化自然、晶花绚丽多彩、美丽雅致等独有的艺术风格,颇受广大消费者的青睐[1]。传统结晶釉主要用于工艺品以及日用陶瓷上,而在建筑陶瓷上的应用较少。如何控制晶花的位置和大小,对于结晶釉在建筑陶瓷上的装饰效果具有举足轻重的作用。

以ZnO为结晶剂的硅酸锌结晶釉,在合适的烧成制度下析出晶体,具有结晶性能好、晶体成长速度快、晶花呈大型扇形纹样、色彩丰富等特点[2],成为众多研究者特别关注的对象。因晶花数量与晶核的形成速率有关,晶花的大小与生长速率有关,晶花的分布与晶核的形成位置有关,这些均可通过定位结晶和控制工艺条件来实现结晶釉的艺术效果[3]。目前定位方法主要包括坯上埋晶种定位法[4]、釉下点晶法[5]和釉上点晶法[6]等。

由于釉上点晶法具有操作简单和定位准确等优点[7],因此在定位硅酸锌结晶釉析晶动力学研究的基础上,本实验采用釉上点晶法的定位方法,以玻璃粉、石英、方解石、滑石、高岭土为主要原料制备基础釉,在低温快烧的烧成制度下制得晶花为树枝状或放射状的硅酸锌结晶釉样品,并研究了基础原料和烧成制度对硅酸锌结晶釉的影响。

1 实验

1.1 原料

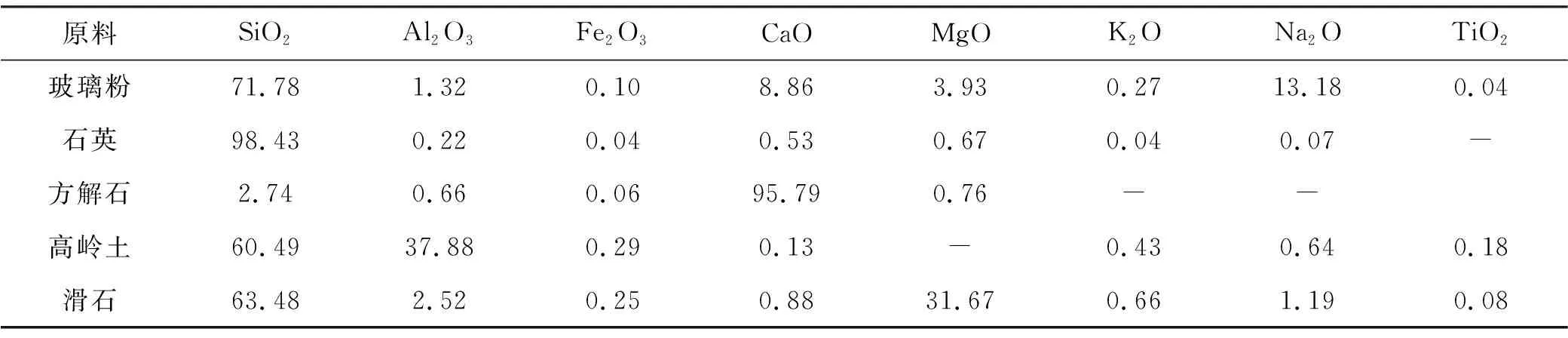

实验所用制釉原料主要有玻璃粉、石英、方解石、滑石、高岭土、煅烧氧化锌、二氧化钛。制釉原料用XRF分析所得化学组成如表1所示。

1.2 样品制备

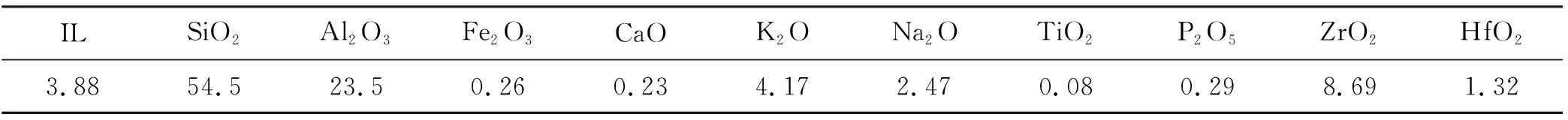

按照设计的效果釉配方比例配料,装入MJ008-1快速球磨机,以400 r/min的转速球磨12 min,保持料球水质量比为1∶5∶0.4,出球过80目筛。采用刮釉法在有面釉的坯体上施效果釉,刮釉的厚度为1 mm;面釉的作用是遮盖坯体,其化学组成如表2所示;采用喷枪在效果釉表面喷洒晶种氧化锌。待干燥后,在2 D辊道窑中烧成,最高烧成温度1 223 ℃,时长80 min。

1.3 实验方案

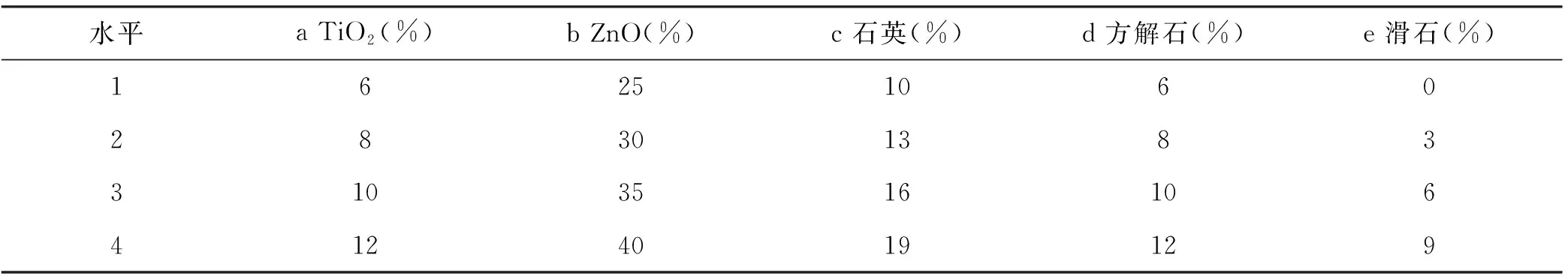

通过查阅相关的文献资料,并在前期探索性实验的基础上进行正交实验,固定玻璃粉含量(45 g)和高岭土含量(3 g)。以石英、方解石、滑石、ZnO、TiO2作为5个因素,选用L16(45)正交试验表进行实验,实验方案如表4,表5所示,根据釉面质量、晶花形状等确定基础釉配方。在此基础上对玻璃粉、石英、方解石、ZnO、TiO2进行单因素实验,探究矿物组成对釉面效果的影响,具体实验方案见表5、表6、表7、表8、表9。

表1 矿物原料的化学组成Tab.1 The chemical composition of mineral raw materials

表2 面釉的化学组成Tab.2 The chemical composition of surface glaze

表3 因素水平表Tab.3 The table of factor level

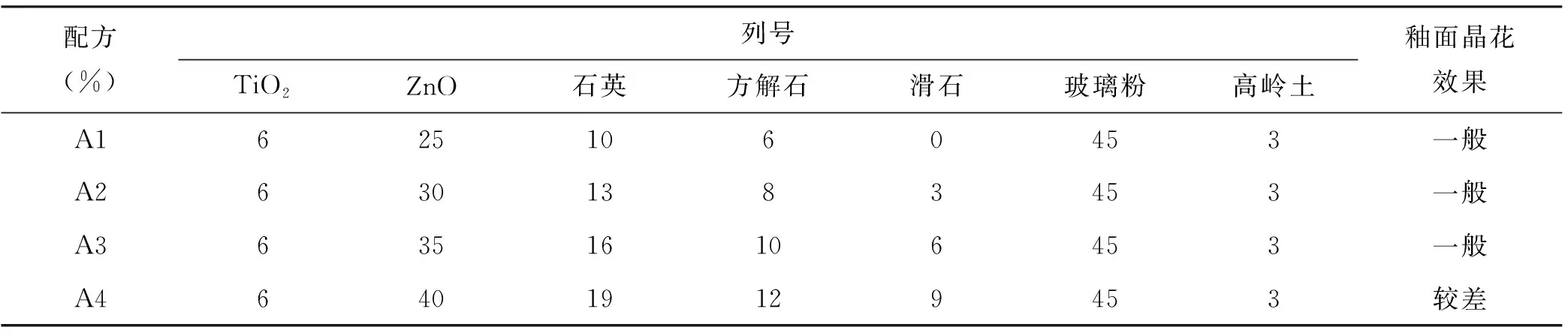

表4 正交实验表Tab.4 The table of orthogonal experiment

续表4 正交实验表Tab.4 The table of orthogonal experiment

1.4 样品表征

使用XGT-7200V型X射线荧光光谱仪对釉用原料进行化学组成分析;采用德国Bruker2 X射线多晶衍射仪分析釉面的物相组成;采用WGG60-Y4便携式光泽度仪对釉面的光泽度进行测试。

2 结果与讨论

2.1 正交实验

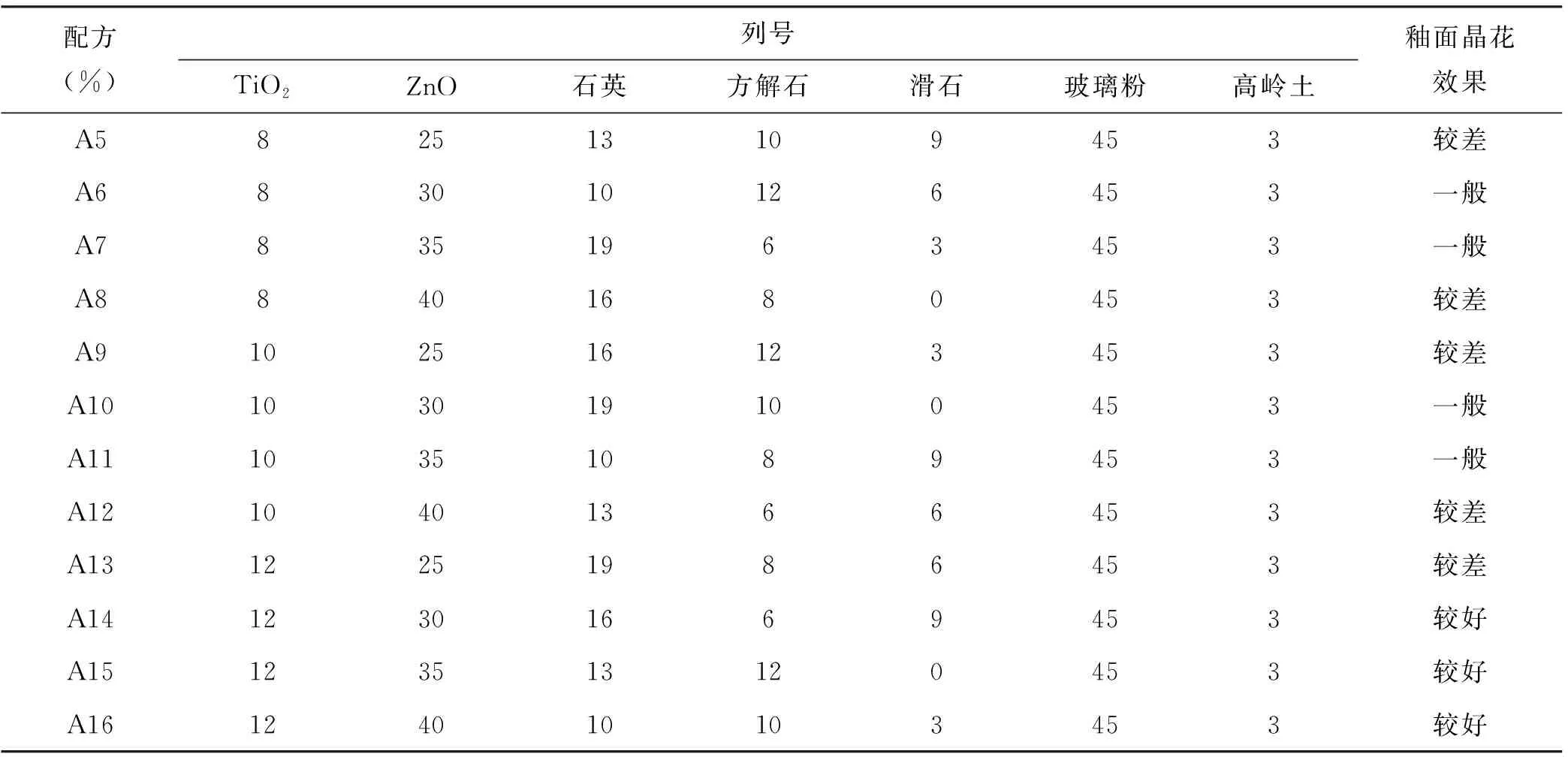

正交实验的实验方案和结果如表4所示,其中样品A1、A2、A3、A6、A7、A10、A11、A14、A15、A16均有不同尺寸的硅酸锌晶花析出,其中A15样品的釉面光泽度较好、釉面平滑且析出的晶花尺寸较大、晶花形态呈交叉的树枝状或放射状分布,如图1所示。

图1 A15样品釉面效果Fig.1 The glaze effect of sample A15

因此确定A15号配方为后续实验的基础釉料配方,即玻璃粉45%、高岭土3%、石英13%、方解石12%、二氧化钛12%、氧化锌35%。

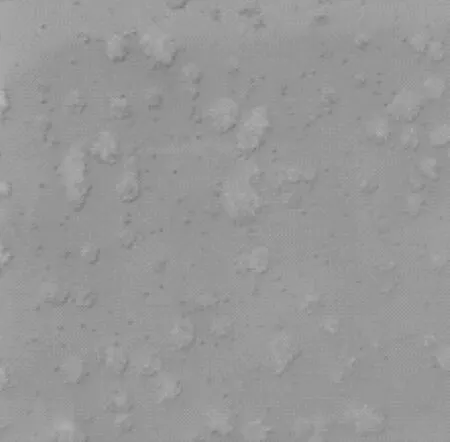

对A15样品进行XRD测试分析,结果如图2所示。从图中可以看到,样品的主要物相是硅锌矿(Zn2SiO4,PDF No.37-1485),没有其他物相的衍射峰出现。

图2 A15样品XRD图谱Fig.2 The XRD pattern of sample A15

2.2 石英含量影响的结果与分析

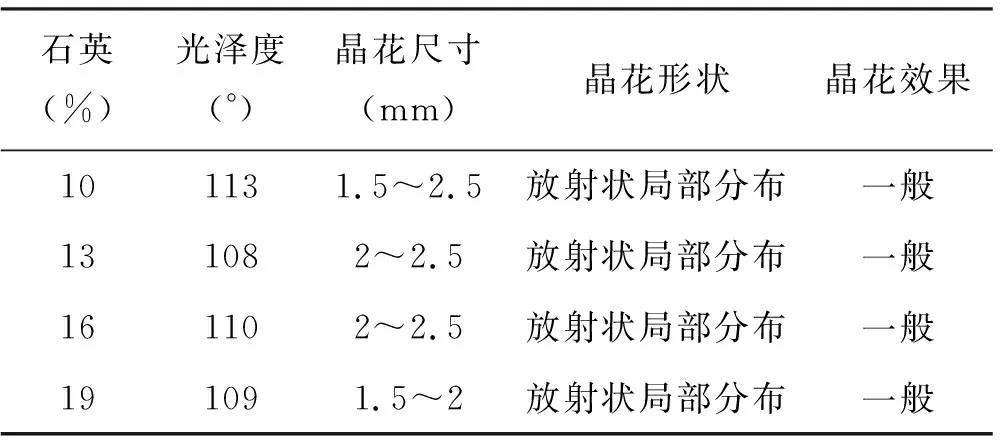

石英是釉料二氧化硅含量的主要来源,釉料中石英含量多会提高釉的粘度和提高釉面光泽度。取高岭土3%、玻璃粉45%、方解石12%、氧化锌35%、二氧化钛12%。设计石英的单因素实验,实验方案及结果如表5所示。

表5 不同石英含量釉面效果Tab.5 The glaze effect with different quartz content

随着石英含量的增加,釉面析出的晶体数量、光泽度和晶花的尺寸变化不大,说明石英含量在10%~19%范围内对晶体的长大无明显影响,但整体的晶花数量较少,这是由于石英会提高釉的粘度和降低析晶速度。因此确定石英的最佳添加量为13%。

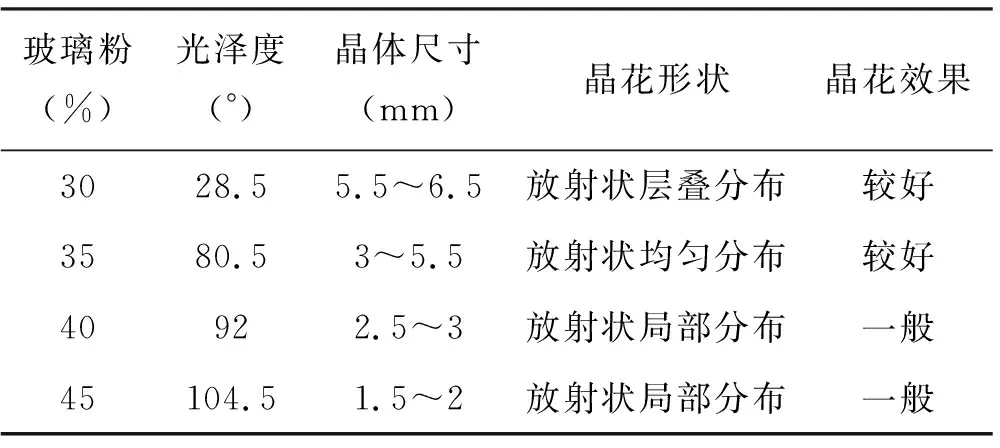

2.3 玻璃粉含量影响的结果与分析

玻璃粉作为一种良好的助熔剂,可以有效地降低釉料高温粘度和烧成温度,是引入氧化钠含量的主要原料。取高岭土3%、石英13%、方解石12%、氧化锌35%、二氧化钛12%。设计玻璃粉的单因素实验,实验方案及结果如表6所示。

表6 不同玻璃粉含量釉面效果Tab.6 The glaze effect of different glass powder content

随着玻璃粉含量的增加,釉面析出的晶体数量逐渐减少,光泽度增大,晶体的尺寸减小,釉面也逐渐变的光滑。这是由于玻璃粉可以调整熔体的高温粘度和析晶温度[8],当玻璃粉的含量增加,高温粘度减小,如果粘度小到析晶温度点以下对应的粘度值,晶体会随着粘度的减小而不再长大,甚至会被溶解。因此玻璃粉最佳添加量为35%。

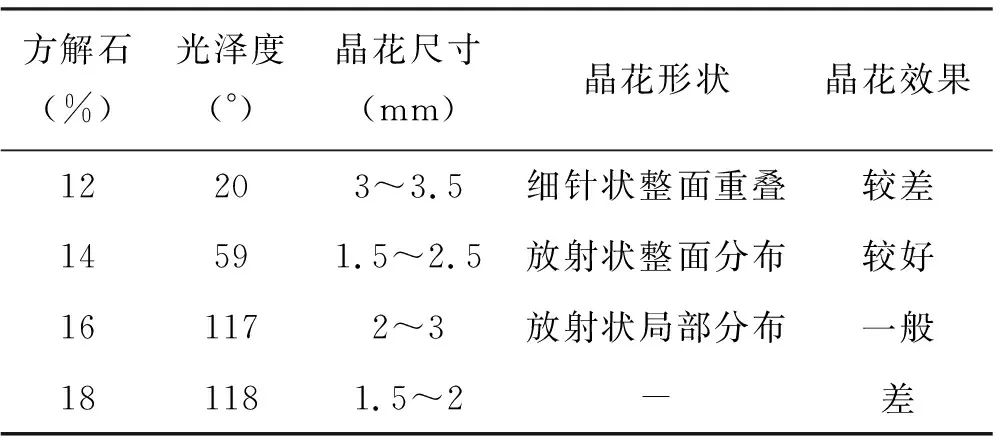

2.4 方解石含量影响的结果与分析

方解石是釉料中氧化钙的主要来源,釉料中方解石含量多会增大釉的表面应力和提高光泽度。取高岭土3%、玻璃粉35%、石英13%、二氧化钛12%、氧化锌35%。设计方解石的单因素实验,实验方案及结果如表7所示。

表7 不同方解石含量釉面效果Tab.7 The glaze effect with different calcite content

随着方解石含量的增加,釉面析出的晶体数量增加、光泽度增大和晶花的尺寸减小,这是由于方解石有助熔作用,可以降低釉的高温粘度,并促进析晶。跟玻璃粉的作用一致,如果粘度小到析晶温度点以下对应的粘度值,晶体会随着粘度的减小而不再长大,甚至会被溶解。因此确定方解石的最佳添加量为14%。

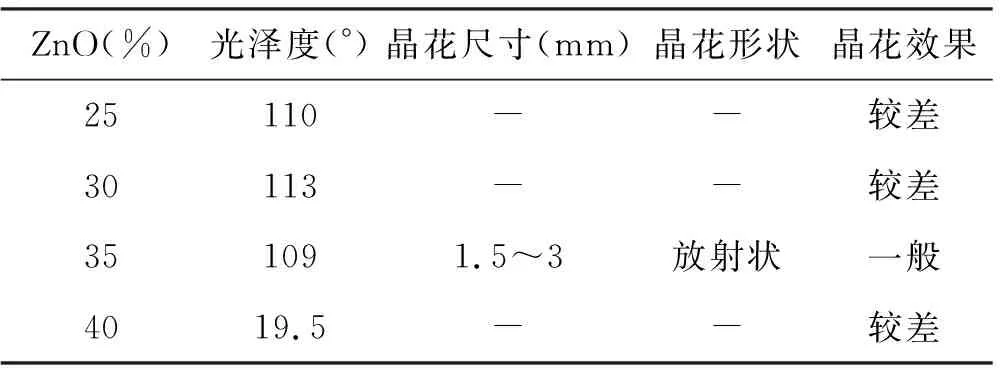

2.5 ZnO含量影响的结果与分析

氧化锌作为主要结晶剂,不仅促进晶花的生成和长大,还可以降低釉熔体的粘度和表面张力,对釉的光泽度和化学稳定性也具有良好的作用[9]。取玻璃粉35%、石英13%、方解石14%、高岭土3%、氧化钛12%。设计氧化锌的单因素实验,实验方案及结果如表8所示。

表8 不同ZnO含量釉面效果Tab.8 The glaze effect with different ZnO contents

随着氧化锌含量的增大,釉层中析出晶体数量逐渐增大,导致釉面的光泽度逐渐降低。其中当ZnO含量为35%时,晶花析出效果较好;当ZnO含量在25-30%时,釉面几乎没有晶体析出,这说明ZnO含量在这个区间引量过少,釉面不易析晶;当ZnO含量在40%时,釉层整面析出微晶,导致釉面光泽度下降,这是由于ZnO引入含量过高,形成晶簇[9],晶体相互重叠,以致晶花无法长大。因此,确定氧化锌的最佳添加量为35%。

2.6 TiO2含量影响的结果与分析

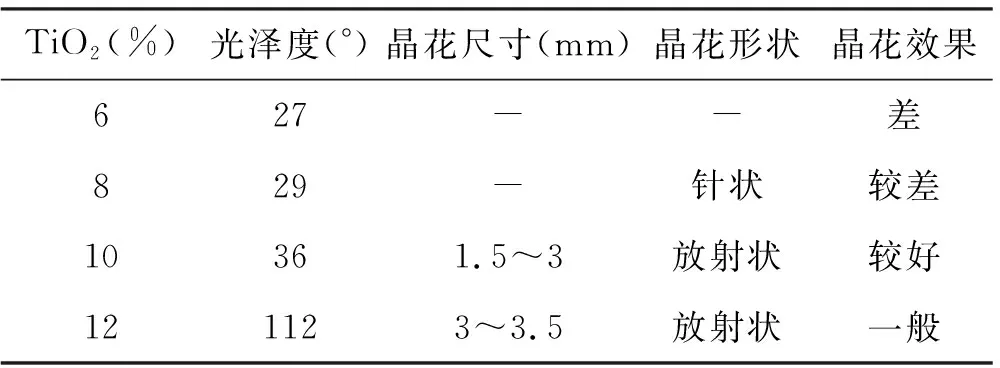

TiO2作为釉料中辅助结晶剂,可以促进晶花的形成,并且其添加量也会影响晶花的数量及形状[10]。取氧化锌35%、玻璃粉35%、石英13%、方解石14%、高岭土3%。设计氧化钛的单因素实验,实验方案及结果如表9所示。

表9 不同TiO2含量釉面效果Tab.9 The glaze effect with different TiO2 content

从表中可知:随着氧化钛含量的增加,釉层析出晶体的数量逐渐减小,釉面光泽度逐渐增大,晶花的尺寸逐渐变大,其中当氧化钛的含量为10%时,釉面晶花效果最好,晶花整面分布,重叠部分较少;这是由于在中低温烧成条件下引入TiO2会降低了釉的熔融温度及高温粘度[11],有利于釉面晶花的生长,与玻璃粉和方解石的作用一致,随着TiO2含量增加,高温粘度减小,晶花逐渐长大,当高温粘度过小,晶花会随着粘度的减小而不再长大,甚至会被溶解。因此,确定氧化钛的最佳添加量为10%。

经过正交实验和单因素实验,最终得到硅酸锌结晶釉的最优配方为:玻璃粉35%、高岭土3%、石英13%、方解石14%、二氧化钛10%、氧化锌35%,烧制的样品光泽度较好,釉面较为平整,晶花的形状主要为放射状分布,晶花尺寸约为1.5 mm~3 mm。样品照片如图4(a)所示,其釉式为:

2.7 烧成制度对析晶的影响

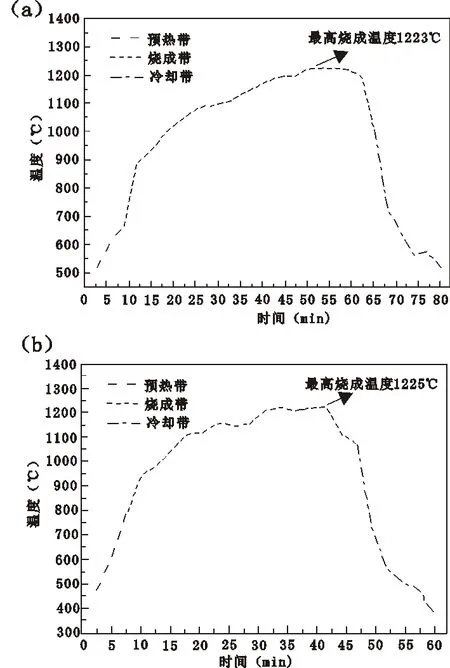

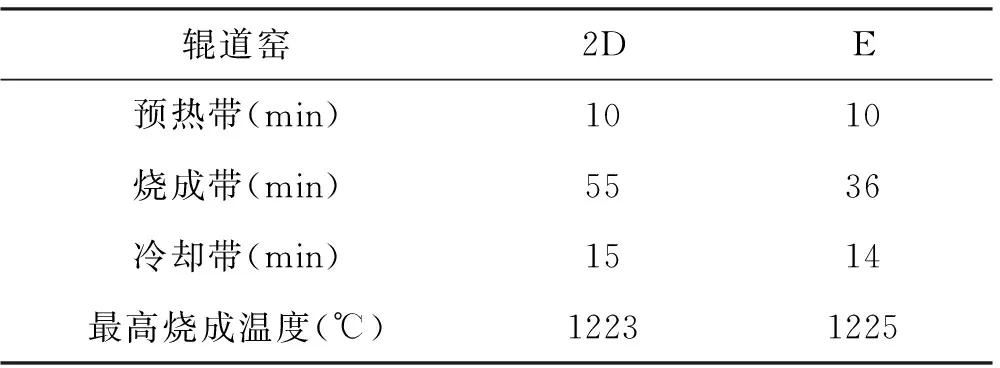

釉料的配方只能使釉料具有析晶能力,合理的烧成制度才能保证获得优质的结晶釉。在现有的条件下,将最佳的结晶釉配方分别在2D窑和E窑进行烧制,如图3所示为窑炉烧成曲线,具体参数如表10所示。

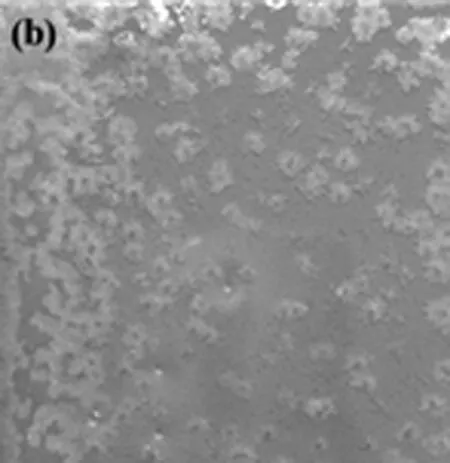

对比窑炉的烧成曲线,2D窑比E窑的烧成带时间长,最高烧成温度低。实验结果如图3所示,从图中可以看到2D窑烧制的结晶釉晶花饱满且整面分布,晶花尺寸较大,E窑烧制的结晶釉晶花稀少且局部分布,晶花尺寸较小。由结晶釉的析晶原理可知,在晶体的析晶温度下进行一段时间的保温,可以获得结晶良好的釉面效果。根据相关文献报道[12],硅酸锌的析晶温度一般在1 113~1 206 ℃范围内,对比窑炉的烧成曲线,可知2D窑在析晶温度区域的烧成时间较E窑的长,因此2D窑烧制的硅酸锌结晶釉的晶花效果最优。

图3 窑炉烧成曲线 (a):2D窑;(b):2E窑Fig.3 The firing curve of kiln

表10 窑炉参数Tab.10 The parameters of kiln

图4 样品釉面照片 (a):2D窑烧制;(b):2E窑烧制Fig.4 The picture of sample glaze

3 结论

(1)本实验采用低温快烧的方法成功制备出硅酸锌结晶釉,并通过正交实验和单因素实验得到最优的硅酸锌结晶釉配方为:玻璃粉35%、高岭土3%、石英13%、方解石14%、二氧化钛10%、氧化锌35%。

(2)辊道窑烧成带的时间对釉面析晶有重要影响,保证辊道窑的烧成带在硅酸锌结晶釉的析晶温度区域的时间越长,釉面的析晶效果越好。