塑封器件去潮工艺研究

2021-09-23陈云飞杨光敏

陈云飞 杨光敏

摘 要 一些塑封电子元器件在正常存储期间,由于其自身的结构材料和内部结构出现问题,会迅速吸取周围新鲜空气及其中的大量水份。在元件展开冷热焊接时候,环境温度的急速调控下降便能促使焊接元件内部蒸汽受湿气的应力及外部蒸汽的热压力的交互作用,从而直接产生内部的热分层或”爆米花”热效应。因此长期高温存放的各种塑封类元器件在电焊前一定要对其进行高温烘烤以有效驱除内部的湿热潮气。本文针对实际的应用塑封加热钮件和电容加热器件的两种去温抗潮防温工艺方法进行了设计分析,对其在常压和高温真空加热条件作用下去温防潮的两种工艺方法进行了分析对比。提出了高效的利用真空材料去除防潮剂的工艺处理方法。

关键词 塑封器件 去潮工艺 烘烤受热

中图分类号:TN60 文献标识码:A 文章编号:1007-0745(2021)07-0044-02

聚合物数字化封装(以下简称塑封)元件广泛应用于智能电子行业及宇航电子行业。塑封元件与金属封装元件相比有一定的缺陷。塑封元件的缺陷主要包括热机械设备缺陷、物理侵蚀以及”爆米花”效应等等。热机械设备缺陷通常因为塑封沥青与各种面拨建筑材料间热膨胀系数的失配导致,当温度急速变动时候,元件内部不同的建筑材料间因热膨胀系数差异会出现分层及开裂。侵蚀的产生是因为塑封元件本身的透湿性及吸湿性,潮气可直接通过塑封料分散到处理器表层,或者进入元件内部,潮气中具有比较多氧化剂污染物促使处理器键合区或者金属化层出现侵蚀。”爆米花”效应产生的缺陷是最为直接、最难暴露出来。

1 塑封器件的吸潮和烘干去潮

塑封類元器件的改性模压成型封装主要材料为热固化改性模压塑封料,通常为改性环氧类聚合树脂,低温冷却注射模压成形之后便能形成塑封元件的一个外箱体,建筑材料本身并非完全耐热密封的,属对非耐磨性模压封装。在这种存储物体过程中,模压式涂层材料会自动吸附物体周围环境的天然水分从而形成一种富含天然水的存储材料[1]。当一种封装材料树脂内部暴露在高温空气中时,水汽和小分子主要就是通过压力从而吸附在树脂表面,继而向封装树脂内部方向扩散。

在《潮湿气氛/再流敏感ICs的特性和处理步骤》中分别提出了对回流塑封焊接元件的整体含水率及回流焊接元件环境温度变动过程的具体要求,指出含水会明显增加塑封管壳壳体开裂的技术风险及其因素主要包括:内部气体水汽气的含量通常大于塑封器件整体质量的0.11%;用于回流器件焊接时的回流焊接器件温度过程超过220℃;回流焊接时的温度过程变化率通常大于10℃/s。提出了一些相应措施可用来有效防止新型器件封装发生“爆米花”潮气效应,这些防范措施主要包括:(1)对新型元件封装制造时候,选择那些潮气建筑材料浓度高的封装建筑材料,及那些会有效地避免元件潮气直接攻击及吸附粘合接头力比较强的新型封装元件建筑材料,材料含量问题往往是直接影响到元器件的温湿度敏感能力等级的主要技术问题[2]。(2)有效清除光滑处理器边际衬底上的毛边及锐利处理器边际,降低光滑处理器表层对于空气水汽的强力降解及空气融入。(3)整体元件隔热焊接之前预先对于焊接元件内部展开低温烘烤,排除内部部分潮气,焊接时注意控制最高温度焊接器件温度与最低温度波动变化率,温度波动变化率对整体元器件隔热包括采用环保厌氧聚酯树脂焊接电路板的隔热作用更明显。(4)相关元器件在正常运输和包装贮存期间,应严格采用高压密封方式包装并必须带有干燥剂,在干燥的高温环境下良好保存[3]。需要特别说明的一点是在该行业标准中明确规定了关于烘烤含水率的准确计算测量方法,要求在125℃,24h##z的条件下,烘烤除湿防潮,然后准确测量每次烘烤前后的含水质量及其变化,计算前后质量及其变化率可用来准确定义烘烤含水量,即:(烤先烘前烘后质量-烤先烘后烘前质量)/烤前烘前烘后质量。

2 常压条件下的除潮

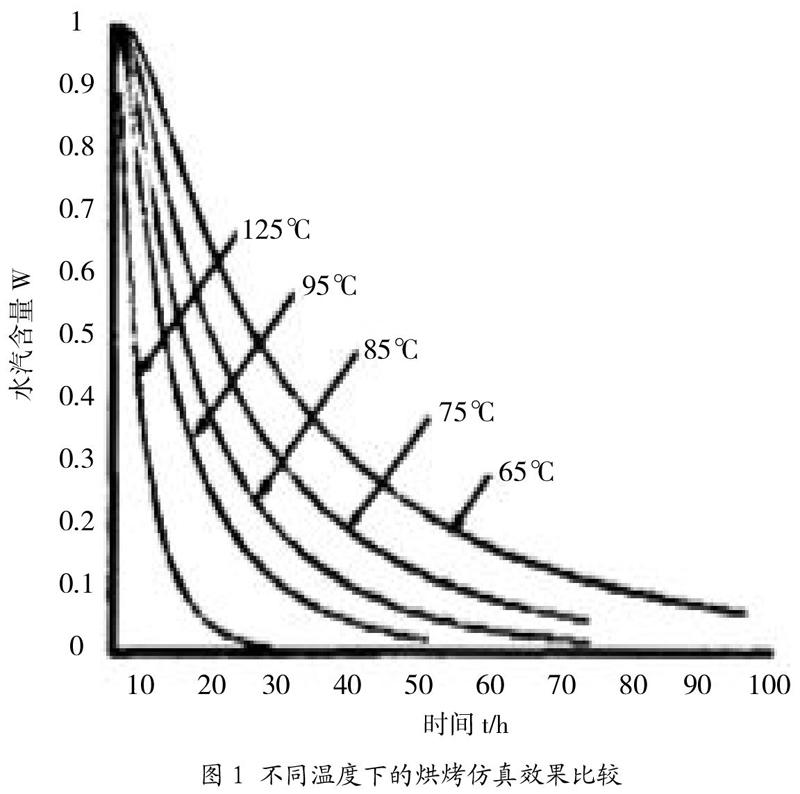

技术人员结合实际的微型塑料椭圆形焊球四方阵列扁平封装(pbga)及微型塑料焊球四方扁平封装(pqfp)两个元件,利用两个有限元件的模型详细分析了塑料烘烤处理过程中的潮湿气体的扩散速度随烘烤时间温度变化的基本规律,以及烘烤温度变化对塑料烘烤处理效果的直接影响[4]。得到了在不同烘烤温度下各种烘烤受热效果与不同烘烤持续时间的对应关系,如下图1所示。剩余质量水汽的氧气含量以常数w(1≥w≥0)的数值作为表征。从温度图1可以明显看出,烘烤时的温度高低决定了除湿后潮湿的速度,湿气向外扩散的流动速度随着烘烤时间的一直流逝而是渐渐变得愈来愈慢,在125℃低温前提之下,之前11h的烘烤环境温度可以有效吸附90%的湿气水汽。随着湿气烘烤工作时间的一直流逝,湿气烘烤降低的工作速度越来越低;随着室内温度的逐渐降低,所有必需的湿气烘烤工作时间迅速得到增加[5]。为了大大提高进行低温加热烘烤的烤炉整体工作效率,可以同时考虑在进行低温加热烘烤的后期适当使用提高加热烘烤炉的温度以便于加快炉内湿气的综合扩散利用速度。对于此类塑封型元器件,该研究结论仍然具有非常普遍性的科学指导意义。

对于这种固体潮气钮式电容器,由于其内部本身主要是由一些粉状的微小固体钮状颗粒经过压制加热烧结而形成的多孔化的钮块(钮粉芯),自身内部存在许多微孔变化结构,为固体潮气加热提供了一个存储水的空间,在潮气吸潮后以及潮气温度发生变化时,微孔的变化结构为潮气水汽的吸入逸出流动提供了一个便利的通道,这些便利通道在钮电容器设计生产以及制造的几道高温烘烤技艺工序中也分别发挥了重要作用。但是在塑封操作过程中,树脂挤压塑封聚酯材料往往是在高度液体透气条件下钮芯开始快速固化,致密度的程度远大于钮芯本身,造成了固体水汽快速逸出困难,在室内温度剧烈发生变化时,树脂塑封建筑材料的固体透气性率不能直接促使内部的固体水汽迅速扩张分散开并逸出,从而导致塑封树脂建筑材料产生鼓胀开裂现象[6]。诸如pbga和pqfp等以室内芯片作为小型半导体多晶硅片的发热器件产品相比,在环境温度剧烈发生变化时它所造成的发热现象更剧烈明显。

3 结语

塑料封装器件吸湿后,由于相邻的引线框、焊盘、硅片等非聚合物材料不膨胀(不吸湿),模塑料等高分子材料会发生一定程度的膨胀(不吸湿),材料的吸湿性。膨胀系数的不匹配导致水分和热应力的不匹配,等于甚至超过热应力。因此种塑封塑料元件的活动主体建筑材料固有吸湿性,塑封元件对于其中水汽较为敏感。从目前理论上的仿真效果分析和实际的除水试验分析验证结果来看,提高除水退潮时的温度控制可以有效缩短流体除水退潮持续时间。在出水温度保持不变或水压降低的特殊条件下,可以考虑采用高温真空加热条件下的高温去水防潮加热工艺。从不同受热条件下的常压去湿除潮效果分析试验结果可以来看,真空干燥环境下的常压除湿去潮处理效率和受热效果明显地要优于常规高压除潮条件,因此在真空设备受热条件完全具备的除潮情况下,采纳室温真空除潮技术设备可以直接起到事半功倍的除潮实际效果,并且环境温度的明显降低对于大大减少相关元件的端子及负极的热氧化还是具有较好的抑制作用。

参考文献:

[1] 王世堉,贾忠中,王玉.典型潮敏元器件分层问题研究[J].电子工艺技术,2019(03):182-186.

[2] 成钢,孙洁.固体钽电容焊装开裂问题分析[J].电子元件与材料,2013(06):73-75.

[3] 丁晓宇,向东,杨继平,等.塑封芯片烘烤过程的有限元分析[J].电子与封装,2009(01):38-41.

[4] 曹继汉.潮湿敏感器件的使用和管理[A].四川省电子学会SMT专委会、广东省电子学会SMT专委会.2007中国高端SMT学术会议论文集[C].四川省电子学会SMT专委会、广东省电子学会SMT专委会,2007:12.

[5] 雷斌.潮湿敏感元器件装配工艺研究[J.技术与市场, 2012,12:10-12.

[6] 胡志勇.对潮湿敏感器件的过程追踪[J].世界电子元器件,2004,05:81-83.