振冲碎石桩工艺试验

2021-09-23刘瑞鹏

刘瑞鹏

(山西省水利发展中心 山西太原030002)

0 引言

振冲碎石桩一方面依靠振冲器的强力振动使饱和砂层发生液化,砂颗粒重新排列,孔隙减少;另一方面依靠振动器的水平振力,通过填料使砂层挤压加密,从而提高地基承载力和地基压缩模量,消除地基液化[1]。

1 工程概况

某水闸工程采用振冲碎石桩进行地基处理。振冲碎石桩采用等边三角形布置,桩径80 cm,桩距2 m,桩端伸至不液化土层。处理后,复合地基承载力不小于210 kPa,地基液化消除。

2 地质概述

地层岩性主要为全新统洪冲积(Q4pal),上部为粉土质砂、含细粒土砂,局部夹低液限粉土层,结构松散,厚10.5~15.8 m,下部为低液限粉(黏)土层,厚度大于9 m。本地区地震烈度为8 度,地震动峰值加速度为0.20 g,液化判别标准贯入锤击数基准值N0为10。蓄水后地基处于饱和状态,地基粉土质砂、含细粒土砂层为液化土层。

3 工艺试验

3.1 材料选择

振冲碎石桩填料宜选用质地坚硬的石料,不能用风化或半风化的石料。本工程采用天然卵石,含泥量不大于5%,粒径范围为20~200 mm。

3.2 设备选择

地基振密效果与振冲器性能密切相关,振动力越大,影响距离越大,但过大的振动力不能有效增加过渡区、挤密区。为保证振冲碎石桩挤密效果及桩体直径,根据水利工程振冲碎石桩实践经验,拟定振冲器为ZCQ75 振冲器。

3.3 工艺参数拟定

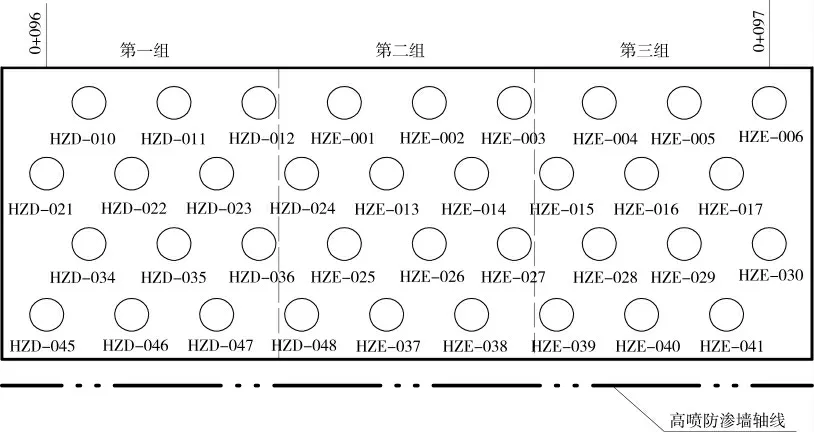

鉴于地层岩性变异性大,地基处理效果差异大,为验证地基处理设计参数及施工工艺合理性,选取与工程地基地质情况相近区域作为试验段。工艺试验分为3 组,每组4 排,每排3 根桩,共36 根桩。振冲碎石桩试桩采用等边三角形布置,桩距2 m。试桩布置见图1。

图1 试桩布置示意图

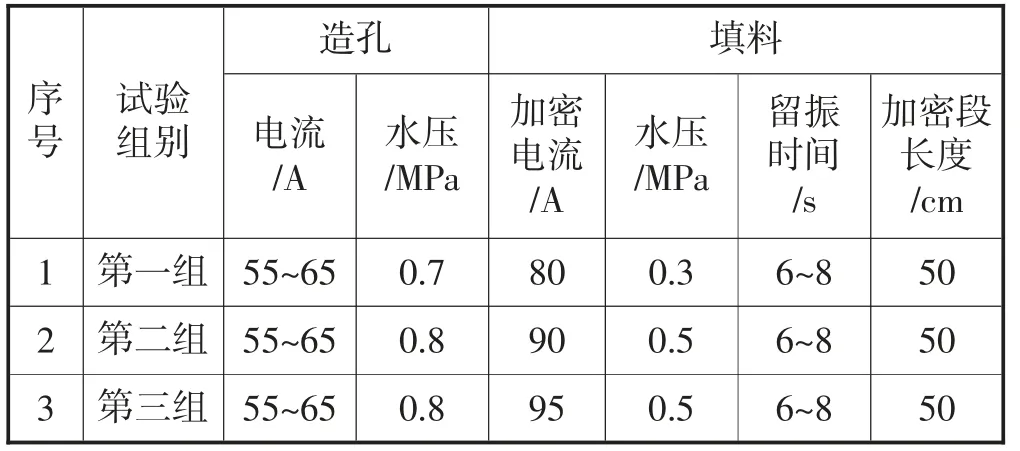

根据振冲碎石桩施工经验,结合本工程的地质特性,填料采用孔口连续填料,以加密电流、留振时间与加密段长度作为控制标准,填料量作为参考值。拟定的振冲碎石桩工艺参数见表1。

表1 振冲碎石桩工艺参数

3.4 施工流程

1)测量放线:按照设计图纸结合现场测量设备,编制放样手簿;每隔10 m 采用全站仪进行控制测量,放出控制点,并设置标志;控制点之间桩位采用钢尺量测,并打方木桩做标记,桩位放样偏差不得大于100 mm。同时,采用水准仪测量各桩位的高程。

2)施工机具就位:采用汽车吊将振动器中心对准桩位,偏差不大于100 mm,启动水泵,待振冲器下端出水口出水后,启动振冲器,检查水压、电压及空载电流。

3)造孔:启动起吊机械,使振冲器以1~2 m/min的速度下沉。造孔过程中控制造孔水压,使振冲器保持铅直,并观察电流的变化,根据电流变化情况调整振冲器下沉速度,电流的最大值不得超过电机的额定电流。造孔深度应超过设计桩底高程30~50 cm。

4)填料加密及成桩:采用装载机连续向孔口填入卵石,边填料边振动加密,桩体加密应从设计桩底标高开始,当振冲器电机电流逐步稳定且达到加密电流6~8 s 后,提升振冲器50 cm,如此反复提升振冲器,自下而上逐段振冲加密,不得漏振,直至达到设计桩顶1 m 以上。振冲加密过程中,严格控制加密水压。

5)移位:关闭振冲器及水泵,将振冲器转移至下一桩位,重复进行造孔、填料加密及成桩施工。

3.5 质量检测

振冲碎石桩施工结束并经过15 天恢复期后,采用开挖检查、标准贯入试验、重型动力触探试验及复合地基静载试验相结合的方法,对振冲碎石桩实体质量进行了检测。鉴于开挖检查、标准贯入及重型动力触探试验检测成本低、检测频次高,本工程首先采用开挖检查、标准贯入及重型动力触探试验进行大面积检测,然后根据其检测结果确定复合地基静载试验检测部位,开展复合地基承载力检测。

3.5.1 开挖检查结果

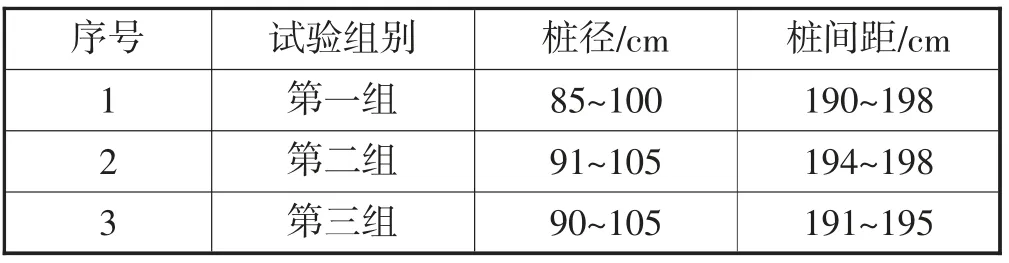

开挖到建基面后,采用钢尺逐一对振冲碎石桩桩径、桩间距进行了量测,3 组振冲碎石桩桩径均大于80 cm,桩间距允许偏差满足规范要求。桩径、桩间距检测结果见表2。

表2 桩径、桩间距检测结果

3.5.2 标准贯入试验结果

水利工程一般采用《水利水电工程地质勘察规范》(GB 50487-2008)附录P 中的标准贯入试验进行地基液化判定。判定流程如下:

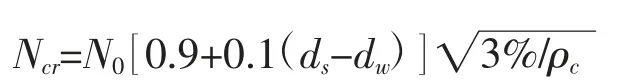

1)首先,计算各试验深度处标准贯入锤击数临界值。临界值计算公式:

式中:Ncr——液化判别标准贯入锤击数临界值;

N0——液化判别标准贯入锤击数基准值;

ds——工程正常运用时,标准贯入点在当时地面以下的深度,m(当标准贯入点在地面以下5 m 以内的深度时,应采用5 m 计算);

ds——工程正常运用时,标准贯入点在当时地面以下的深度,m;

dw——工程正常运用时,地下水位在当时地面以下的深度,m;

dw——土的黏粒含量百分率,(%),通过室内土工试验检测获得,当ρc<3%,ρc取3%。

2)其次,计算各试验深度处标准贯入锤击数修正值。修正值计算公式:

式中:N——修正后的标准贯入锤击数;

N′——实测标准贯入锤击数;

d′s——标准贯入试验时,标准贯入点在当时地面以下的深度,m;

d′w——标准贯入试验时,地下水位在当时地面以下的深度,m。

3)最终,判定各试验点地基液化处理效果。地基不液化的判定标准为N≥Ncr。

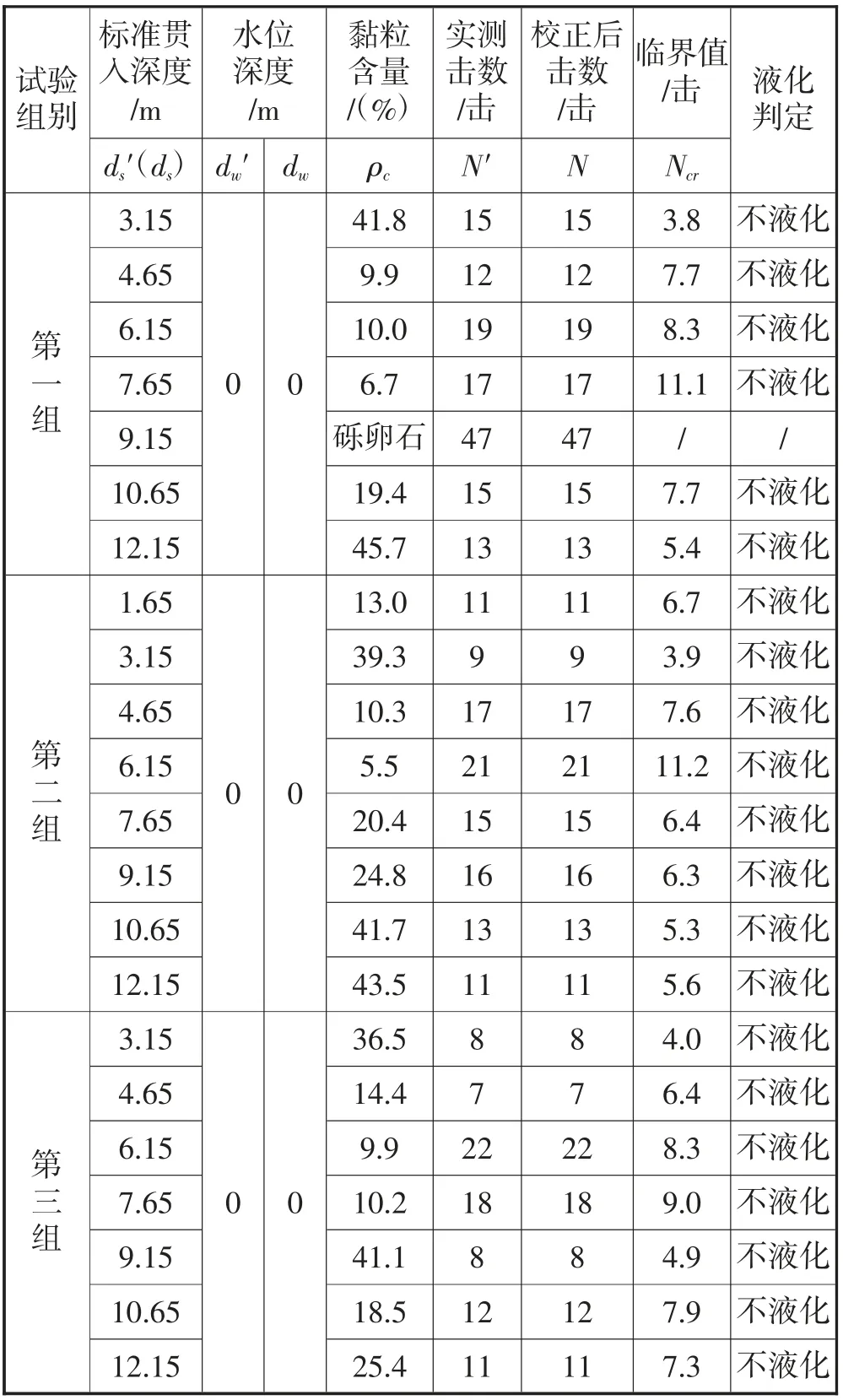

当正常运用时贯入点深度和地下水位深度小于标准贯入试验时贯入点深度和地下水位深度的情况下,采用修正后锤击数判定的地基土液化结论偏于安全,造成极大浪费[2]。因此,本工程开挖至建基面后进行标准贯入试验,竖向试验点的间距为1.5 m。每组试桩选取1 点进行标准贯入试验,标准贯入点位于振冲碎石桩桩间三角形形心处。3 组试桩桩间土标准贯入锤击数修正值均大于液化判别标准贯入锤击数临界值,处理后地基土液化已消除。标准贯入试验检测结果见表3。

表3 标准贯入试验结果

3.5.3 重型动力触探试验结果

每组试桩选取1 根桩进行重型动力触探试验,用于判定桩体密实度。重型动力触探试验从基底标高开始连续贯入,连续记录每贯入10 cm 的锤击数(重型动力触探锤击数)。按照《建筑地基检测技术规范》(JGJ 340-2015),3 根桩修正后重型动力触探锤击数均大于15 击,判定振冲碎石桩桩体密实度为密实,满足设计要求。

3.5.4 复合地基静载试验结果

选编号HZD-036、HZE-026、HZE-028 的振冲桩在建基面进行单桩复合地基静载试验,方形承压板面积为3.46 m2,最大试验荷载为420 kPa。最大试验荷载下,各试验点均未发生破坏,且三个试验点荷载-沉降量曲线为平缓的光滑曲线。复合地基承载力特征值取沉降量为0.01 b(b 为承压板宽度1 860 mm)对应的荷载值,且不得大于最大试验荷载的一半。3 个试验点沉降量为0.01 b 对应的荷载值为341.7~420 kPa,均大于210 kPa。因此,复合地基承载力特征值为210 kPa,满足设计要求。

4 结论

根据检测结果可知,三组试桩检测结果均满足设计要求,随着加密电流的增大桩体直径相应增大,第二、三组试验桩桩径主要分布区间超出设计桩径较大。因此,选择第一组工艺参数作为施工参数,可为同类水利工程工艺试验提供借鉴。