喀双隧洞T4勘探试验洞TBM 脱困施工方案

2021-09-23赵鹏飞

赵鹏飞

(山西省晋中市水利建筑工程总公司 山西晋中030600)

0 引言

TBM 是一种极为常用的隧洞掘进开挖方法[1-2]。该方法适用范围较广,在多种地层中均可适用,具备钻进速度快等优势,但是,TBM 施工机具造价较高,在地质不良区域易出现卡机现象。如北疆某输水隧洞施工工程[3]、引汉济渭水利工程岭北段工程[4]、引大济湟工程[5]等在隧洞掘进过程中均出现了卡机现象。由于隧洞工程地质环境复杂,造成TBM 卡机的原因各不相同,各项工程[6-8]脱困方法也不尽相同。结合喀双隧洞T4 勘探试验洞工程,对TBM 脱困施工方案进行了研究。

1 基本地质情况及TBM 卡机过程

喀双隧洞T4 勘探试验洞总长约6.4 km,其中0~500 m 采用钻爆法进行开挖施工,剩余约5.9 km 主要采用TBM 掘进施工。T4 勘探试验洞为圆形隧洞,断面直径8.5 m。根据地质勘察结果,隧洞围岩主要为凝灰质砂岩,围岩为Ⅱ类,岩层为产状315°NE ∠75°,TBM掘进断面无垂直向断层发育。

在施工过程中,2016年8月9日—11日,3日时间TBM 掘进施工速度较为缓慢,共掘进16 m,位于桩号0+700~0+716 m 之间。掘进断面围岩较为破碎,发生了较大规模的塌方事件,根据设计方案,隧洞主要采用钢拱架+钢筋排支护。8月12日,TMB 掘进至桩号0+717 时,掌子面出现了塌方,导致刀盘无法转动,刀盘被抱死。清理刀盘及塌方岩体后,试转刀盘,渣体迅速充满刀仓,刀盘仍无法转动。

根据超前地质预报结果,区域内为F304 断层破碎带,该破碎带岩土体较为松散,几乎无自稳能力,开挖后断面立即出现塌方现象,塌方块体粒径一般在5~15 cm 之间。破碎带走向与洞线几乎一致,该段围岩等级为V 类。桩号0+717 m 塌方体位于该段断层破碎带。

2 脱困方案

根据现场调查结果结合类似工程经验,抱死刀盘的摩擦力大于TBM 刀盘驱动力是导致刀盘无法转动的原因。因此,要使刀盘脱困需清除坍塌体,减少摩阻力。综合考虑,确定TBM 脱困方案如下:1)加强护盾后方喷锚支护措施以及径向注浆加固措施;2)采用化学注浆在侧顶护盾及刀盘周围形成保护壳,避免后续注浆加固使得护盾及刀盘粘结;3)采用注浆加固侧顶护盾及刀盘外松散岩土体,使得围岩达到自稳状态;4)待围岩自稳后,开启机器,使得刀盘转动脱困。

2.1 加强护盾后方拱架段0+699~0+717m 喷锚支护及径向固结注浆加固措施

2.1.1 HW150 型钢拱架支护

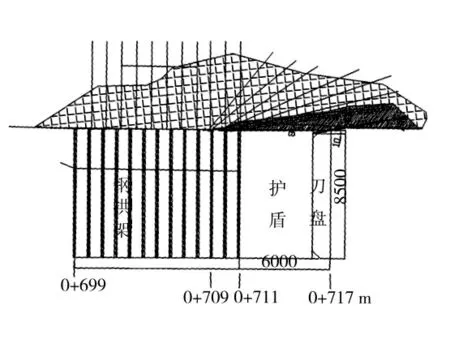

在护盾后方桩号0+699~0+717 段采用Φ22 钢筋排+HW150 型钢相结合的支护措施。其中,拱架间距为1.0 m。拱架间采用槽钢连接,以提高拱架的整体稳定性。支护方案见图1。

图1 护盾后方拱架段加强支护示意图

2.1.2 喷射混凝土封闭

混凝土喷射封闭作业需要分段。在TBM 后方支撑区域设置两台湿喷机,采用人工喷射C80 混凝土,混凝土喷射厚度不小于200 mm。

2.1.3 护盾后方拱架段0+699~0+717m 径向固结注浆

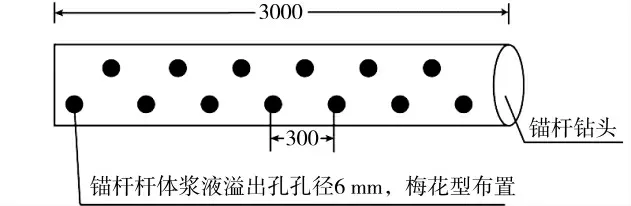

桩号0+699~0+717 段混凝土封闭之前,需施工Φ32 中空注浆锚杆,锚杆长度应结合现场松散岩土体厚度决定,长度在3.0~9.0 m 之间,锚杆尾部采用连接套加长,注浆水泥采用专用注浆材料,注浆压力在0.20~0.50 MPa 之间。注浆孔布置范围在拱角以上120°范围内,环间距为1.0 m。锚杆体上水泥浆液溢出孔的孔径为6.0 mm,每环布置注浆孔个数在8~9 个,注浆孔深度需结合注浆锚杆深度确定,孔深在3.0~9.0 m 之间。注浆孔采用梅花型布置。在注浆过程中需要结合地质情况及时调整,局部区域可适当加密注浆孔。详见图2、3。

图2 护盾后方拱架段径向布孔示意图

图3 Φ32 中空注浆锚杆杆体浆液溢出孔加工示意图

2.2 对侧顶护盾及刀盘周围化学注浆

侧顶护盾及刀盘所在区域属于F304 断裂带的主要影响区域。根据超前地质预报结果可以得知,护盾及刀盘顶部3~7 m 范围以及刀盘前3~5 m 范围内围岩结构较为破碎,因此,需采取化学注浆方法加固尾盾拱架、刀盘护盾、刀盘周围破碎岩体,提高围岩自稳能力。化学注浆加固方法如下:采用手风钻成孔,锚杆长度需结合周围松散岩土体厚度综合确定。在尾部采用专用连接套进行加长,注浆管需在松散岩土体范围内均匀布设,为了避免化学注浆时浆液入渗至护盾和刀盘,在注浆过程中需严格控制注浆压力,采用低压注浆为宜。

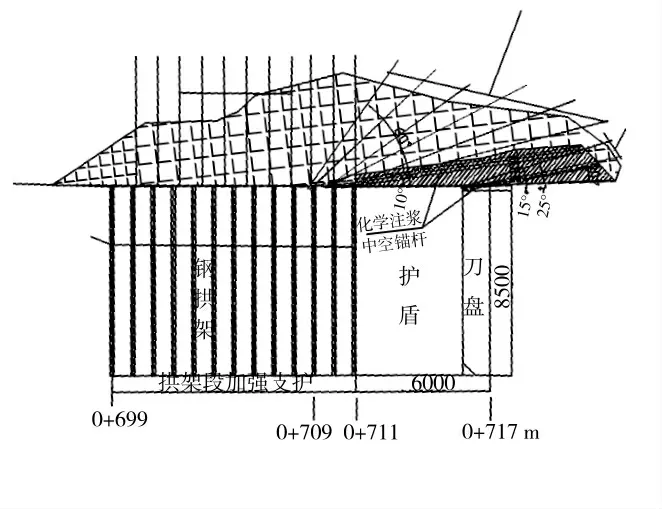

1)在桩号0+711、0+710 以及0+709 处,拱架超前掌子面方向的120°范围内布置注浆孔位,注浆孔与岩体结构面夹角约为7°~10°,环向、纵向间距均设置为1.0 m。在逐渐加固过程中,可根据实际情况及时调整孔深和间距以保证注浆质量,应控制注浆加固后形成的自然拱厚度在0.5~1.0 m 之间。

2)刀盘喇叭口区域化学加固时,需要在挡尘板区域进行开孔。在能够完成施工操作的区域,在刀盘周围向隧洞掌子面方向布设注浆锚杆。此时,锚杆与岩土体结构面夹角约在10°~13°,锚杆长度需结合松散体厚度综合确定。钻孔孔位需要结合场地实际情况进行布置,应保证注浆完成后形成的自然拱保护壳厚度在0.4~0.8 m 之间。注浆情况见图4。

图4 侧顶护盾及刀盘周围化学注浆示意图

2.3 对侧顶护盾及刀盘周围自然拱保护壳外的松散体固结注浆

侧顶护盾及刀盘周围采用化学注浆加固形成厚度在0.5~1.0 m 左右的自然拱保护壳后,可对先前预留的3 排径向锚杆进行注浆加固。注浆孔尾部需要采用堵漏剂围堵,避免注浆过程中出现漏浆现象,注浆压力控制在0.2~0.8 MPa 之间。注浆孔需偏移化学注浆孔位,注浆范围在在桩号0+711、0+710 以及0+709处,拱架超前掌子面方向的120°范围内布置,注浆孔与岩面夹角约从10°递增到60°,按照辐射状布置。挡尘板开孔的位置与岩面夹角约15°~25°,成辐射状均匀分布于刀盘顶与前方保护壳外的松散体内。情况见图5。

图5 侧顶护盾及刀盘周围自然拱保护壳外的松散体固结注浆示意图

2.4 TBM 脱困

2.4.1 TBM 脱困准备

完成破碎围岩加固作业后,即可进行TBM 脱困准备工作。主要工作内容如下。

1)首先对TBM 刀盘周围的松散体进行人工扩挖,扩挖范围在0.3~0.5 m 之间,以减少刀盘在启动瞬间的摩阻力,同时,需要增大刀盘驱动的扭矩。

2)若松散体环向挤压导致护盾卡死无法运转,则可采取从护盾后方开孔的方式进行处理。在保证注浆加固围岩稳定的情况采用,在护盾外使用人工扩挖,扩挖高度在0.3~0.5 m 范围内,扩挖范围应从盾尾到机头架前,扩挖宽度需要结合现场实际情况进行确定。

2.4.2 TBM 脱困步骤

完成注浆加固及准备作业后,可按以下步骤完成TBM 最终的脱困工作。

1)启动TBM 刀盘,可尝试刀盘后退0.1 m,查看护盾情况,若护盾未被卡死,则尝试转动刀盘。

2)若刀盘、护盾后退0.1 m 后,仍无法顺利启动刀盘,则需要拆除距离盾尾最近的拱架,继续后退刀盘及护盾,在后退的过程中不断尝试转动刀盘,直至刀盘可以启动。

3)刀盘顺利启动后,应严格控制掘进速度和刀盘转速。掘进速度控制在10 mm/min,刀盘转速控制在2 转/min,贯入度控制在5 mm/转,可在施工过程中灵活调整其他施工参数。

3 结论

由于地质环境复杂,喀双隧洞T4 勘探试验洞在穿越破碎带过程中出现了卡机现象。结合场地实际情况,决定采用加固围岩后重启机器使机器得以脱困。其中:后方拱架段0+699~0+717 m 采用喷锚支护及径向固结注浆加固措施;护盾后方拱架段0+699~0+717 m采用径向固结注浆加固;侧顶护盾及刀盘周围采用化学注浆加固。加固后的围岩稳定性较好,为TBM 脱困掘进提供了良好的环境。