刮板输送设备智能控制系统发展趋势*

2021-09-23冯景浦张学刚

冯景浦,王 盼,张学刚

(宁夏天地奔牛实业集团有限公司,宁夏 银川 750000)

0 引言

刮板输送设备是成套煤炭开采装备不可或缺的组成部分,也是煤矿井工开采煤炭输送的关键装备。随着煤矿开采技术的发展和科学技术的进步,刮板输送设备的自动化程度越来越高,其控制系统逐步向数字化、智能化迈进。文中重点对刮板输送设备智能化控制系统现状及其控制系统未来发展趋势进行分析,以期对这一关键运输设备的研究前景作出判断。

1 刮板输送设备智能控制发展的现状

随着智能化无人开采的深入发展,更多机械化、信息化的短板被补充完善,图像智能识别、智能控制等关键核心技术的应用将会越来越热[1]。刮板输送设备在智能化开采的大环境下,高可靠性、高安全型、数字化、智能化发展的需求将越来越迫切。

自变频技术在煤矿设备驱动领域应用以来,刮板输送设备的控制技术逐步提升[2]。2014年成功研制了世界首套智能控制刮板输送机[3],现阶段刮板输送设备智能控制系统已融合了工况监测系统、链条自动张紧控制系统、故障诊断专家系统等智能控制相关内容,形成了最新的智能控制系统[4]。

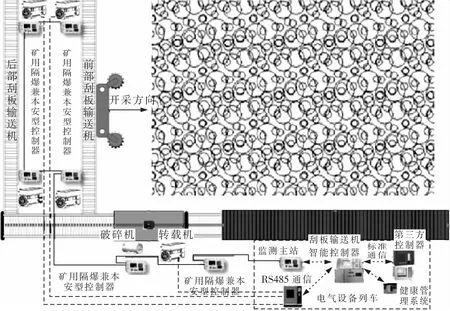

典型的控制模式如图1所示。刮板输送机、刮板转载机、顺槽破碎机因配套功率不同,其驱动方式也不相同。重载刮板输送机、刮板转载机主流采用变频驱动(变频器或变频一体机)而破碎机多采用单、双速电机,依靠组合开关控制。整个刮板输送设备的控制核心集中在集控中心。

图1 智能控制系统典型应用结构Fig.1 Typical structure of intelligent control system

当前,刮板输送设备的工况监测系统主要是针对电机、减速器进行在线监测,实现对电机和减速器保护功能。同时控制系统融合的链条自动张紧控制系统,主要是在解决链条因塑性变形带来的频繁截链问题的基础上,拓展实现根据链条预紧力大小,自动调整链条松紧程度,使其始终处于松紧合适的状态,减少链条磨损[5]。由于受链条张力难以测量、液压元件保压性能以及工作面条件等相关因素的影响,链条自动张紧控制系统推广应用缓慢。

故障诊断方面因数据样本、故障模型、故障库等数据积累不足,同时刮板输送设备的关键零部件(如:链轮、减速器等)失效机理、故障特征判断等理论研究不够成熟,现阶段还不能完全通过在矿井设备关键部件布置的传感器,监测并提取关键特征,实现现场数据处理,提示维护维修与指导建议的功能。远程数据中心还不能根据现场工况监测的特征数据进行有效的健康评估与诊断,提出维修维护的建议,进而直接提升智能控制系统的先进性。

近年来,大数据、5G、边缘计算等技术逐步在煤炭行业应用。在新技术推动的发展潮流中,刮板输送设备的智能控制系统将会借势进一步发展[7-10]。

2 刮板输送设备智能控制系统发展趋势

未来刮板输送设备的智能控制系统将会随着科学技术以及行业内科学技术应用水平的发展,逐步发展成数据驱动型、结构单元型、多级协同型以及超前预判型等新一代智能控制系统[11]。

2.1 数据驱动型智能控制系统

随着大数据的应用发展,刮板输送设备将持续重视数据的重要性。新形势下刮板输送设备将从“数据感知—数据传输—依据数据决策”3个环节发力,升级现有工况监测内容,将数据运行状态及设备运行环境的状态数据化、公式化、模型化,打造数据驱动型的智能控制系统。

“数据感知”环节着重从数据测点优化、拓展数据样本、提升感知手段等3个方面发展。将结合图像识别、超声波、无线传输等先进技术进一步提升数据感知的准确性、实时性和关联性。

“数据传输”环节着重从信号传输手段、传输机理、传输实时性以及跨系统数据共享等4个方面发展。将融合5G、WiFi、ZigBee等新一代网络技术统一数据接口,打破数据传输壁垒,实现数据传输的可靠性、高效性和易维护性。

“数据决策”环节着重从数据 “库”的建设、决策模型等方面发展。结合数据处理、数据分析、模型演化等手段搭建各种“库”和决策模型,实现依据数据科学性决策,建立刮板输送设备“决策大脑”。在云计算、边缘计算引进应用的基础上,搭建数据分析中心,支持时序数据、地理数据、图像数据、管理数据、指令信息等多类型数据的分析。同时,开发数据交互接口为设备控制节点提供最合理的决策。

数据驱动型智能控制系统基本特征包括:数据标准化、数据接口标准化、数据实时采集与传输、支持边缘计算和云计算等。

2.2 结构单元型智能控制系统

结构单元型的智能控制系统是将刮板输送设备的控制系统单元化。将刮板机、转载机、破碎机的驱动控制整合成一个单元型的控制系统。单元化的控制系统可独立运行,也可根据需要串、并联成网状控制系统,具有组网简单、互联互通等优势。

单元型控制系统着重打破系统间壁垒,以模块化组建控制系统,是集刮板输送机、转载机、破碎机的启停控制、智能调速、功率平衡、链条自动张紧控制、工况监测、健康管理系统等内容于一体的独立单元。同时借助先进技术使刮板输送设备控制系统的精确度更高、专注程度更强,核心技术更加凸显,形成以高效、便捷为核心的单元型智能控制系统。

单元型智能控制系统基本特征包括:数据标准化、数据接口标准化、保持核心模块不动支持自由组态拼接、支持数据实时传输、支持数据边缘计算等。

2.3 多级协同型智能控制系统

多级协同型的智能控制系统是将刮板设备的控制系统融入到井下大规模设备群协同控制内,实现设备间信息互通、共享,逻辑串、并联合理,保证割煤、运煤、移架“三机”协调联动、智能运行,达到协同控制的目的。

多级协同型控制系统重点是在数据格式、数据接口标准化的基础上,解决高速通信问题,实现数据信息高速交换。同时,合理规划逻辑优先级的排序,强化闭锁、联锁机制,实现刮板输送设备、采煤机、液压支架、泵站、变频器、组合开关等多设备多信息耦合,双向交流、协调联动,解决工作面区域内成套装备的差异化、精细化控制难题,达到煤矿井下多级协同控制的目的。

多级协同型控制系统基本特征包括:数据高速传输、信息互通、信息共享、信息耦合、支持闭锁/联锁、支持控制逻辑串/并组合等[12-13]。

2.4 超前预判型控制系统

在数据的大量积累、各种故障模型、控制模型相对准确和完善的基础上进一步发展,实现运行状态超前预判、影响程度超前预判等内容的主动式超前预判型的控制系统。

超前预判就是在刮板输送设备运行的每一个时序内,根据感知的相关参数状态,可以预知、预判下一时序或以后某个时序将会发生的情况,并能根据将会发生的情况提前控制、调整,避免该情况的发生。该控制系统模式的实现将使刮板输送设备的控制水平提升至一个新的高度。

超前预判型控制系统是实现煤炭开采智能化、少人化的重要条件。其核心内容是建立工作面设备系统复合型运行状态预测模型以及设备健康状态评价方法。通过设备故障特征、设备零部件失效机理、大数据分析以及多信息耦合决策模型,综合设备当前状态预判设备下一时刻可能出现的异常状态,在当前时刻做出调整,有效降低设备出现故障的频率,提高设备运行效率[14]。

超前预判型控制系统基本特征包括:多数据信息耦合、数据信息互通共享、边缘计算、故障模型、可靠的设备健康状态评价方法、设备运行状态预测、大数据分析决策、AI算法等。

3 结语

新技术的发展势必带来刮板输送设备控制系统的变革。在煤炭装备向高端化、智能化发展的大势下,未来的刮板输送设备智能控制系统一定具备智能化程度高、可靠性高、易运维、少人、安全等特点,控制系统先逐步由变频驱动转向数据融合,在信息互通、共享的基础上逐步发展单元控制和协同控制。最终在大数据、5G、云计算等技术的应用下发展成超前预判性的智能控制系统,实现煤矿井下开采智能化、少人化的目标。