基于EN15085标准的铁道车辆焊接结构疲劳分析平台的开发

2021-09-16赵文平伊召锋李晓峰

杨 帅 何 天 赵文平 伊召锋 李晓峰

(1.中车唐山机车车辆有限公司 河北 唐山 064000;2.大连交通大学机车车辆工程学院 辽宁 大连 116028)

0 引言

随着新型铁路车辆产品的不断运用,铁道车辆逐渐暴露出焊接结构疲劳失效问题,为解决焊接结构相关的疲劳寿命预测问题,设计出了符合EN 15085[1]标准要求的焊接结构抗疲劳设计平台—WELD-CODE。该软件以承受疲劳载荷的车体与转向架上的焊接结构为研究载体,EN 15085标准中规定的焊接结构设计要求为基础,嵌入当今国内外先进的已经写进美国标准的焊接结构疲劳寿命评估方法,为车辆焊接结构抗疲劳评估提供了高效可靠的评估平台。

EN15085标准是目前被世界广泛应用的轨道车辆和车辆部件的焊接认证体系,在世界轨道车辆焊接领域极具权威性[2]。同时,也是轨道车辆企业开拓海外市场,参与国际竞争必备的通行证。该标准能够通过获取焊接接头的应力状态,定义焊缝的安全等级、确定焊缝质量等级和焊缝检验等级等。

1 系统模块设计基础

WELD-CODE软件是在有限元理论基础上,根据EN15085 标准规定的设计流程,采用国际最新疲劳标准及网格不敏感结构应力法原理[3],开发出的软件系统平台。该平台用于焊接结构和焊缝的疲劳寿命仿真计算,评估焊接结构和焊缝疲劳寿命是否满足相关疲劳标准要求,定义焊缝安全等级、确定焊缝质量等级、焊缝检验等级等,用以指导轨道车辆设计与制造。

1.1 疲劳评估基础

疲劳破坏是指结构在动态载荷作用下,其应力小于屈服应力但发生了断裂或开裂现象。所以,对于在动态载荷作用下的结构,不仅要关注其静强度失效,还要关注其疲劳破坏失效,因此,要保证车体运行的安全性不仅要进行静强度性能评估,还要进行疲劳强度性能评估,只有将静强度性能评估与疲劳强度性能评估相结合,才能组成严谨的车体强度性能评估体系。

1.2 焊接结构疲劳评估标准

目前,国内外有许多用于预测车体焊接结构疲劳寿命的标准,比如英国的BS7608-2014+A1-2015标准、BS-EN-1993-1-9-2005标准、日本JIS标准、国际焊接学会IIW标准以及最新的美国ASME标准[4-6],都是目前我国最常使用的一些标准。以上标准都对不同类型的焊接接头给出了相应的S-N曲线,这些S-N曲线数据均为试验测量得到的不同焊接接头寿命结果,因此都具有较高的可信度。

2 焊接质量评估模块设计流程

EN 15085标准明确了应力状态、安全需求及焊缝质量等级之间的对应关系,疲劳强度校验的第一步是确定接头的应力状态,如果应力状态不能科学确认,焊缝质量等级及检验等级将无法确认疲劳强度概念下的应力校验涉及的两个必要条件:(1)焊接接头上的疲劳载荷,如果不能给定疲劳载荷,应力计算将无从谈起。(2)焊接接头上可靠的S-N曲线数据,如果不能给出合适可用的S-N曲线数据,应力状态等级的“高、中、低”也将无法判断[7]。表1所示为应力状态与应力因数之间的关系。

表1 应力状态与应力因数的关系

系统平台可以归纳出以下分析流程:

(1)记录接头特性、形状、材料等;

(2)接头应力水平计算(获得应力);

(3)应力检查,按照准则,如果应力大于动态载荷作用下的允许应力,需要修改设计,返回到(1),反之进入到(4);

(4)根据疲劳强度校核结果确定应力状态(高、中、低);

(5)根据对接头的安全要求,确定安全状态(高、中、低);

(6)确认接头质量等级、确认焊接性能等级、检查等级等。

系统平台BS EN15085标准框架流程图如图1所示。

图1 EN15085标准应力因数分析框架及流程

3 疲劳寿命预测平台模块介绍

铁路车辆焊接结构疲劳寿命预测平台是专门开发预测焊接结构疲劳寿命的仿真软件。核心算法依据英国BS 7608 等标准、名义应力法、结构应力法,主要包含了6个主要功能模块:

(1)名义应力法疲劳计算模块:采用自动计算向导操作方式,内置BS7608-2014+A1-2015标准、BS-EN-1993-1-9-2005标准、JIS标准、IIW标准的名义应力法计算方法。可根据需要选取数据库中各标准的S-N曲线数据和载荷谱数据,采用迈内尔线性损伤累积法进行所有工况的疲劳损伤计算[8],计算结果可自动输出到Excel表格或TXT文本文件中,可实现文件保存,将设置参数和结果存入数据库中。

(2)结构应力法疲劳计算模块:该模块以美国ASME-2007标准中的结构应力计算方法为核心,以有限元法为基础,采用断裂力学的原理,结合主S-N曲线模型,较精确地预测任何形式的焊接结构的疲劳寿命[9]。

(3)系统载荷谱数据管理模块:系统数据库中包含了铁路车辆常用的载荷谱数据。用户也可自定义载荷谱,将试验载荷数据增加到数据库,并可以进行统计、查询等多种操作,还能将载荷谱数据输出到Excel表格或TXT文本文件中。

(4)传统标准S-N数据库及主S-N参数管理模块:导入名义应力或结构应力后,用户可选择S-N曲线或主S-N曲线数据,软件数据库中提供了BS等标准的S-N曲线数据,及钢、铝的不同概率分布的主S-N曲线参数。用户也可以根据需要自定义S-N曲线数据,并将自定义S-N曲线数据导入数据库中。

(5)疲劳损伤评估计算模块:将S-N曲线或主S-N曲线及载荷谱数据与待评估焊缝一一对应后,进行疲劳计算,用户可根据实际情况输入年运行里程(或次数)值,考核年限(或次数)值以及迈内尔累积损伤值。系统初始值均为1,即当累积损伤达到1时出现疲劳破坏,当里程及年限值为1时,计算结果中显示的年运行里程(或次数)及考核年限(或次数)为疲劳破坏的循环次数值。

(6)疲劳计算结果后处理模块:该模块主要用于计算结果后处理及结果数据的维护。运行疲劳计算结果功能,会得到一个工况或全部工况的疲劳计算结果,用户可选择相应的焊缝编号,单独显示该条焊缝的计算结果,运行Excel及TXT功能输出相应工况的计算结果。

在平台模块基础上,增加焊接质量评估功能模块,各功能模块通过网络系统相互作用,共同完成了系统平台的组成要素。

3.1 软件框架搭建

根据系统功能需求分析,定义了7个主要功能模块,包括:名义应力法疲劳计算模块、结构应力法焊缝疲劳寿命计算模块、系统载荷谱数据管理模块、传统标准S-N数据库及主S-N参数定义子模块、疲劳损伤评估计算模块、应力因素计算模块、疲劳计算结果后处理模块,软件系统结构如图2所示。

图2 软件系统结构

3.2 软件技术框架及流程

结合软件系统结构组成,该软件系统划分的主要技术框架及分析流程如下:

(1)焊接接头几何定义。

(2)疲劳载荷获取(车体—EN12663;转向架—UIC515)。

(3)焊接接头有限元模型创建与求解。

(4)基于子结构技术名义应力计算。

(5)焊接接头静强度评估。

(6)基于结构应力法的接头焊缝应力集中系数计算[10](ASME-2007、Ansys+SCF数据库)。

(7)基于名义应力法的疲劳强度评估(英国BS-7608;德国DVS;IIW-2008等)。

(8)基于结构应力法焊接接头疲劳强度评估。

(9)应力状态的确认(EN15085)。

(10)安全等级的确认(EN15085)。

(11)焊缝质量等级的确认(EN15085)。

(12)焊缝检查等级的确认(EN15085)。

(13)焊缝缺陷评价等级的确认(EN15085)。

(14)名义应力S-N曲线数据库(BS-7608;DVS;IIW-2008等)。

3.3 疲劳计算结果后处理

该模块主要用于计算结果后处理及结果数据的维护。运行疲劳计算结果功能,会得到一个工况或全部工况的疲劳计算结果,通过对焊缝编号,可单独显示该条焊缝的计算结果。

4 焊接结构平台的具体应用

为了对该平台进行功能测试,将上述计算功能应用于实际工程,所得计算数据与Fe-Weld软件进行对比,测试软件计算精度。通过构建简单焊接模型,如下图3所示是一个简单的薄板管件焊接模型测试模型。经计算,测试算例Mise应力结果如图4所示。

图3 测试算例Mise应力结果

图4 测试算例Misess应力结果

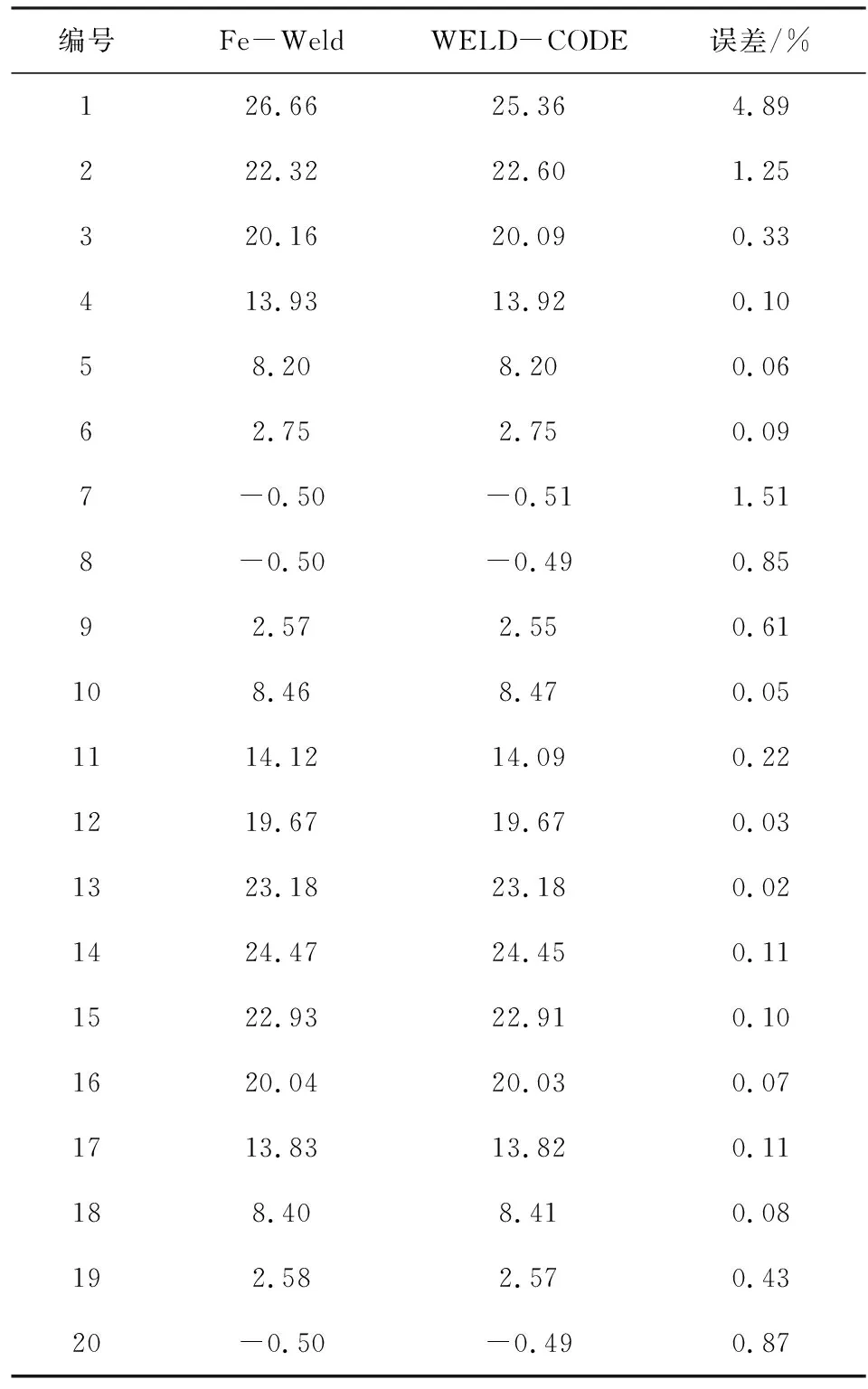

使用上文所述的开发软件WELD-CODE测试算例并与Fe-Weld计算的数据进行对比,得出结论:同节点下结构应力总体误差较小。如表2所示,最大误差产生在编号1节点,误差为4.89%,最小误差产生在13号节点,误差为0.02%。测试算例数据拟合曲线良好,证明该平台具有较高的准确性。

表2 测试算例结构应力对比

5 结论

通过对该软件平台项目功能、软件算法及数据库的研究,以铁道车辆焊接结构为研究载体,以EN15085标准中规定的焊接结构设计要求为基础,嵌入当今国内外最先进的已经写进美国标准的焊接结构疲劳寿命评估方法,并结合有限元方法中的子结构技术,开发完成了焊接结构抗疲劳设计平台。通过对软件平台的实际测试与应用,该软件能够快速、科学地确定焊接接头的“应力状态”,计算“应力因数”,快速确定焊缝质量等级,并实现疲劳分析计算,降低设计与制造成本,提高设计效率,实现了基于EN15085标准的可具体操作的焊接结构抗疲劳设计平台的成功开发。