履带式坡地玉米收获机设计与试验

2021-09-16耿端阳孙延成李华彪牟孝栋张国栋王宗源鹿秀凤

耿端阳,孙延成,李华彪,牟孝栋,张国栋,王宗源,鹿秀凤

履带式坡地玉米收获机设计与试验

耿端阳1,孙延成1,李华彪1,牟孝栋1,张国栋1,王宗源1,鹿秀凤2

(1. 山东理工大学农业工程与食品科学学院,淄博 255000;2. 山东理工职业学院机电工程学院,济宁 272000)

针对中国丘陵山地玉米种植以小地块、坡地块较多制约玉米机械化收获的现状,设计了一款履带式坡地玉米收获机,实现山地丘陵地区复杂地形条件玉米机械化收获。该收获机采用横辊摘穗技术,解决了传统摘穗辊喂入性不流畅和复杂地形下玉米植株的喂入问题,提高割台的喂入量,有效缩短整机长度0.5~1.2 m左右;并采用可伸缩式履带行走底盘,通过调整履带轮距增大整机重力变化的安全范围,降低坡地作业机器侧翻风险,使整机在复杂地形条件下的行驶稳定性提高了27.34%;基于液压控制原理研制了双向作业操控系统,实现在山地丘陵等小地块条件下的转弯掉头作业功能;通过正交试验确定果穗损失率考核指标的影响因素,包括机具前进速度、摘穗辊间隙、摘穗辊转速;利用Design-expert建立各影响因素与指标间的数学回归模型,确定了最佳参数组合:机具前进速度为2 km/h、摘穗辊间隙为14 mm、摘穗辊转速为1 000 r/min;在该最优参数组合工况下,果穗损失率为1.25%。该机设计各项指标符合国家相关标准,能够满足丘陵山地地区玉米机械化收获需求。

玉米;收获机;丘陵山地;横辊割台;防侧翻;双向操作

0 引 言

玉米作为中国三大主要粮食作物之一,具有粮食、饲料等多种用途,在农业生产中占有重要地位[1-5]。2017年农业部在重庆市召开全国丘陵山地农业机械化发展座谈会指出全国农作物耕种收综合机械化率已达到66%以上,部分省已达到80%以上,但丘陵山地的农业机械化程度还比较低,甚至不到40%。2019年山东省玉米种植面积400.18万hm2,占全国的9.69%,总产量2 536.5万t,占全国的9.72%,但丘陵山地地区仍以人工收获为主,部分地区人工成本已占据生产成本的74.3%,导致玉米生产效益的亏损[6-9]。现有机型对玉米种植行距要求严格,很难适应不同行距的玉米收获、同时由于丘陵山地地形的限制难以在丘陵山地上进行转移和作业,因此开发一款能够适应丘陵山地地形和不同行距收获要求的玉米收获机成为解决上述问题的关键。

为了解决丘陵山地玉米机械化收获的问题,国内学者针对上述问题做了基于手扶拖拉机的微型悬挂式玉米收获机的相关研究。王升升等研制了与手扶拖拉机配套4YW-1微型玉米收获机,但存在水平摘穗辊距地面较高容易出现漏收的问题[10]。张奎等开发了与手扶拖拉机配套的双行玉米收获机,但该机配套动力小,仅能实现果穗的摘取过程,作业效率有待提高[11]。李俊等设计了一种基于微耕机底盘驱动的小型玉米收获机,解决了间套作模式的玉米收获问题[12]。国外纽荷兰的CSX7050山地型玉米收获机能够在复杂地形条件下保证收获机的水平面,通过控住横向校正与纵向校正两个独立的液压系统并配套相应传感器保持收获机的水平面。John Deere研发的12行大型玉米收获机,通过割台仿形技术、后驱动动力模式以及安装测试玉米植株位置的行走感应系统,使收获机精确对行收获[13-15]。

综上所述,国内相关研究的玉米收获机存在结构简单功能少、作业效率低等问题,而国外大型玉米收获机难以适应小地块的收获需要。本文结合当前中国丘陵山地存在小地块、地形复杂制约玉米机械化收获的现状,提出以横辊割台、全液压传动、双向作业操作、防侧翻相融合的模块化坡地玉米收获机设计方案,并开发了样机,以期为丘陵山地玉米高效低损收获提供装备支持。

1 整机结构与工作原理

1.1 整机结构

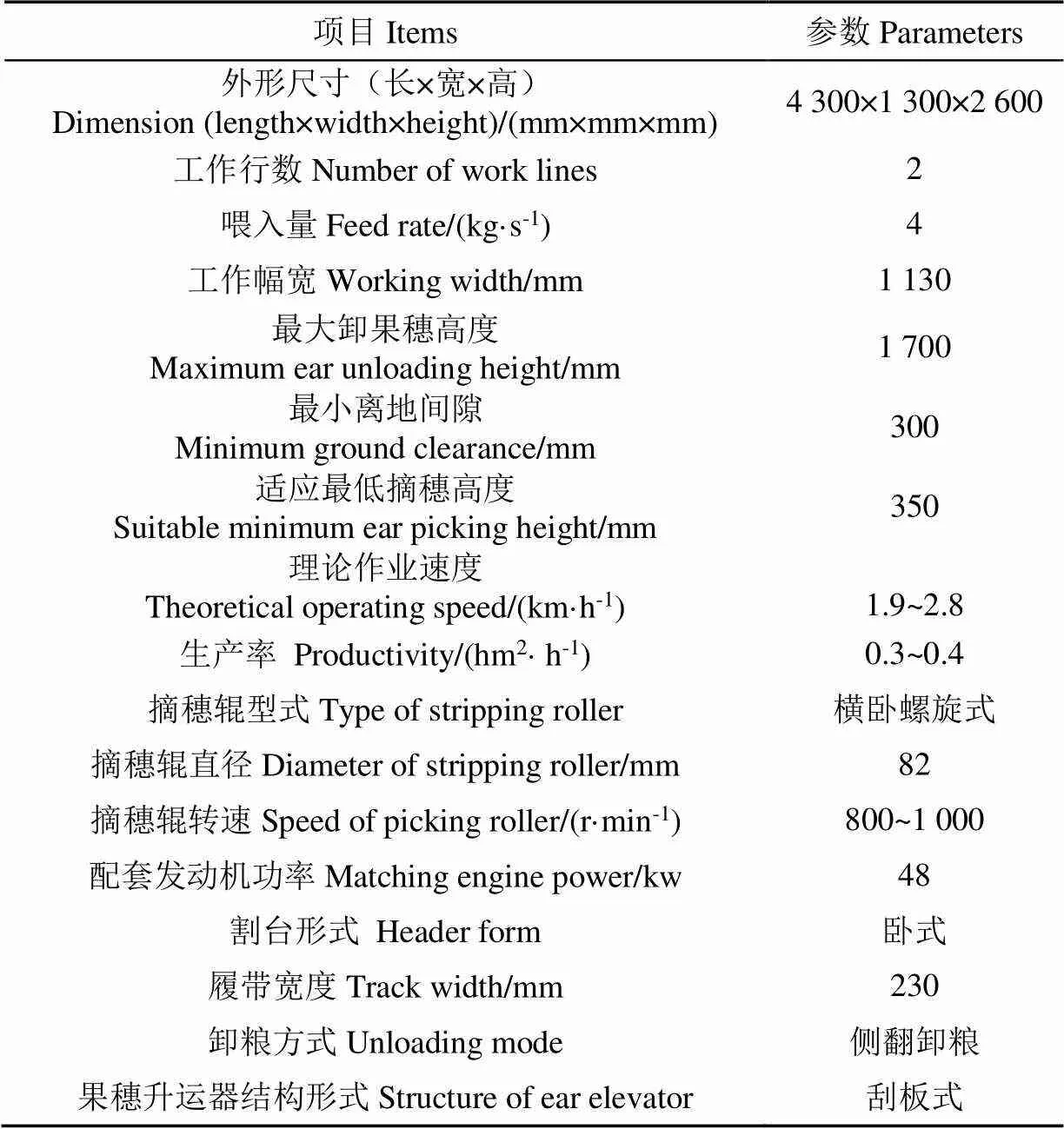

履带式坡地玉米收获机结构如图1,其技术指标如表1所示。主要结构包括:横辊摘穗式割台、果穗纵向升运装置、果穗剥皮装置、籽粒回收装置、果穗收集箱、转盘式连接底盘、可伸缩式履带行走底盘等组成。其中横辊摘穗式割台包括拨指式拨禾链、横向摘穗装置、果穗横向输送装置等,其中果穗横向输送装置采用大螺距搅龙结构,可提高果穗横向输送速度,避免果穗在割台堆积;纵向输送装置采用刮板式输送方式,减少了果穗与输送通道的摩擦,降低了果穗损伤;剥皮装置采用V型槽式布局结构,有效提高了果穗剥皮的生产率;集穗箱用于果穗的收集;籽粒回收装置采用振动筛式外排结构,即随着对苞叶的振动,夹杂于苞叶中的籽粒被分离出来,落入籽粒回收箱完成籽粒回收等。集成上述功能部件形成一个大的模块,并将其整体装配在基于液压驱动的履带式底盘上。

表1 主要技术参数

1.2 工作原理

机具在作业过程可实现分禾、扶禾、夹持喂入、摘穗、剥皮、输送、收集等工序。工作时,玉米植株首先由分禾器将其向两边分开,分禾器下部拨指式拨禾链将玉米植株主动引向摘穗装置,摘穗辊摘下的果穗首先由果穗横向输送装置送向机器右侧的果穗纵向升运器,并由该输送器纵向输送到剥皮装置,完成苞叶与果穗分离后,果穗滑落到集穗箱;而苞叶则通过剥皮辊后落入下方的振动式苞叶输送装置,完成苞叶的向外排出,在此过程,随着苞叶的振动排出,夹杂在苞叶中的籽粒落入其下方的籽粒回收箱,以减少收获过程的籽粒损失。

2 关键部件设计

2.1 横辊摘穗式玉米割台

2.1.1 主要结构及工作过程

为了提高坡地作业的适应性,本机采用横辊摘穗方式,相比传统的纵卧辊式摘穗方式有效缩短整机长度0.5~1.2 m左右。履带式坡地玉米收获机的横辊摘穗式玉米割台如图2所示。其主要由左右侧分禾器、中分禾器、拨禾指、拨禾链、摘穗单元体、果穗输送装置组成。位于割台前部的分禾装置,主要由分禾器、拨禾链组成;摘穗辊由一组长、短2个横向分布的摘穗辊组成摘穗单元体,摘穗辊轴向相互平行,摘穗辊布局上采用前高后低分布方式,减少了摘下果穗向外掉落的收获损失,同时还可防止摘穗辊对果穗的啃伤;每个摘穗辊分为三部分,前段为带有较高叶片的螺旋结构,实现玉米茎秆强制喂入,可以保证拨禾指导来玉米能快速送向摘穗辊间隙;中段为变螺距、旋向相反、错位布置的螺旋凸棱组成,提高了对茎秆的抓取和摘穗能力,防止茎秆在此堵塞;后段为强拉筋以确保在前2个阶段未被摘掉的果穗的玉米植株在此处被挤断,保证摘穗过程的顺利进行。分禾器将待收获玉米的引导分流,并将位于分禾器下部的拨指式拨禾链强制将其送向横辊摘穗入口,果穗在摘穗辊的作用下进行摘落,摘下的果穗在重力作用和机器前进惯性力作用下向后落入果穗横向输送收集槽,并在该处横向输送搅龙作用下送往果穗纵向器。

2.1.2 横辊摘穗装置结构设计

摘穗装置是果穗收获型玉米收获机的核心部件,为了适应丘陵山地地形复杂和面积偏小的条件,本机采用了横辊摘穗结构,如图3所示。

为提高玉米收获的对行性,横辊摘穗装置采用前短后长扩大喂入口尺寸结构,即前辊较后辊长度短15~20 cm,从而使喂入口尺寸大于传统纵卧辊式结构(纵卧结构的喂入口大约7~10 cm),有效提高了机具对行距的适应性和植株喂入的顺畅性;又为了在植株遇到后辊后能强制改变运动方向,即由原来的沿着机器作业方向的纵向运动,变为沿着摘穗辊轴向的横向运动,所以摘穗辊上设置了强制喂入的螺旋叶片,且前后两辊的螺旋叶片旋向相反,保证了即使茎秆未能喂入喂入口,也能被前辊的螺旋叶片强制引导到喂入口,防止了玉米植株在此拥堵。摘穗辊由变螺距、旋向相反、错位布置的螺旋凸棱组成,提高了对茎秆的抓取和摘穗能力,防止茎秆在此堵塞;后段为强拉筋以确保在前2个阶段未被摘掉的果穗的玉米植株在此处被挤断,保证摘穗过程的顺利进行。

1)摘穗辊直径确定

摘穗辊直径按照传统理论来设计[16],即保证摘穗辊能抓取茎秆而不抓取果穗。

式中为果穗直径,mm;为茎秆直径,mm;为摘穗直径,mm;为摘穗辊直径,mm;、为摘穗辊对果穗和茎秆的抓取系数;对于铸铁摘穗辊,查农业机械手册,==0.7~1.1。

代入相关数据,则可得:

计算得:72≤≤100

结合生产实际,虽然较大的摘辊间隙有利于提升茎秆的摄取能力,但同样对果穗有较强的抓取能力,即容易导致果穗籽粒损伤和损失的增加, 因此应选取合理摘辊直径,保证摘穗辊的摘穗能力,本机摘穗辊直径确定为82 mm。

2)摘穗辊辊型的确定

为了保证待收玉米植株能强制进入摘穗辊间隙,所以在摘穗辊表面设有螺旋凸棱,考虑黄淮海地区玉米植株株距多为15~23 cm,平均株距为20 cm,所以设计时为了防止植株滑脱螺旋凸棱,螺旋凸棱高度设计为大于茎秆间隙的一半,即选取螺旋凸棱高度为8~15 mm,同时为保证玉米果穗能够低损伤摘落,结合前人设计经验横辊式摘穗辊摘辊间隙选取12~16 mm[17]。

为提高对玉米品种的适应性,结合本机的摘穗辊较常规摘穗辊长度短了一半,即本研究中长摘穗辊长度为50~60 cm,为保证摘穗效果其转速应该大于传统纵卧式玉米摘穗辊转速,参照传统纵卧式玉米摘穗辊转速[18-23],选取横辊式玉米摘穗辊的转速范围为800~1 000 r/min。

设机器作业时速度(m/s),玉米种植株距为(m),为了降低摘穗过程的功率消耗,尽量保证摘穗辊每次只有一株茎秆在摘穗辊中,所以机器作业时前进一个株距所用的时间为,则有:

=/v(3)

假设摘穗辊转速为(r/min),玉米植株结穗高度为(m),为了保证在一个株距进距时间能使植株脱离摘穗辊,则有:

化简后有:

代入相关数据得螺距0=0.038 mm。转化为螺旋角为:

代入相关数据,经计算后,则螺旋角=20.79°。

2.2 可伸缩式履带行走底盘设计

针对坡地作业地形复杂容易导致收获机侧翻的问题,本机底盘采用可伸缩式底盘,为了增强机具接触地表面积,选用了履带式行走装置,提高收获机与地表的接触面积,减小对地面的碾压破坏。同时履带采取横向可伸缩结构,扩大履带与地表接触所形成的重力安全变化区域,防止发生侧翻现象[24-28]。

可伸缩履带底盘,主要由左行走梁、伸缩架和右行走梁组成。其中伸缩架呈工字型布置,伸缩架的4个伸缩臂内均安装有液压缸,其中2个液压缸的活塞杆与左行走梁相连,另外2个液压缸的活塞杆与右行走梁相连,伸缩架的4个伸缩臂与对应的左、右行走梁的伸缩孔相配合,左、右行走梁上均安装有履带,在伸缩臂的侧壁上安装有耐磨板,在左、右行走梁的前端安装有驱动轮负责驱动履带行走,在左、右行走梁的后端安装有引导轮,在左、右行走梁的下端安装有支重轮负责承受整机质量,其结构如图4所示。

考虑到在坡地作业时行驶负载及收割作业时受到的阻力会直接影响整机在田间的行走、越梗、转向等功能,为达到坡地玉米收获机的作业要求,参照其他小型履带式收获机的设计经验[29-30],采用10 t级工程车辆液压系统以满足收获时的作业要求。

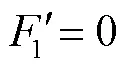

为分析该结构对作业稳定性的影响规律,将整机进行简化,并对其进行受力分析,如图5所示。

设初始状态下履带受到地面的支持力为1(N),轮距扩展后其受力为2(N),则:在平整地面作业时,显然,履带受到的地面支撑力为重力的一半,即:

1=/2 (8)

显然,由

从而有:

其翻转力矩为:

因此对履带轮距未扩展前,其临界翻转角度为:

由该式可以看出,在坡地工作的玉米收获机,其翻转与重力位置和履带跨距有关,且随着装备重心位置的提高,则其翻转角度变小,即在坡度地面作业时翻转风险较大;相反则较小,这就是在设计装备时力求降低重心位置的原因。随着履带跨距的增加,则其翻转角度增大,即在坡度作业时翻转风险更小;相反,则增大了装备倾覆的风险。

在本机中,由于轮距初始值为1.36 m,重力高度为0.65 m,则其翻转角度=46.29°;为了验证不同轮距对翻转角度的影响在同一坡地下轮距在初始轮距的基础上分别扩展0.2、0.4、0.6、0.8 m得到扩展后的轮距与翻转角度的变化曲线如图6所示。

采用轮距扩展后,当向外扩展距离为0.8 m时,则其翻转角度=58.95°,显然其翻转风险降低了(58.95−46.29)/ 46.29×100%=27.34%,即显著降低了机器在坡地作业时出现翻转的风险,或者说有效提高了机器对复杂坡地的适应能力。

2.3 双向作业操控系统设计

针对丘陵山地地区地块面积小,难以满足大回转半径的转弯/调头要求,因此开发了转盘式连接底盘装置。将底盘与玉米收获装置通过可大角度调控的转盘进行连接,实现了地头底盘不转而功能部件随转盘转动360°的功能,该底盘具体结构如图7所示。

为了保证双向作业操控系统的平稳运行,双向作业操控系统采用液压传动,参照其他双向作业操控系统的设计经验[31-32],双向作业操控系统液压传动原理图如图8所示。

当操纵履带式坡地玉米收获机进行转向/掉头作业时,回转油泵将输出的压力油输送到回转操纵阀一侧,推动回转操纵阀阀芯移动,打开回转操纵阀的油路,回转油泵的压力油经回转换向阀到回转马达中,驱动回转马达旋转。同时回转油泵中的压力油进入到制动器控制阀,使回转油泵中的压力油进入到回转制动器,将回转制动器中的制动活塞顶起,回转马达方可驱动连接转盘转动。相比轮式玉米收获机在大田中平均转弯掉头时间在40 s左右,由于丘陵山地地形条件的限制将会进一步增加转弯掉头时间,而具有双向作业操作系统的坡地玉米收获机在测试时转向时间仅需7 s左右,使整机转弯掉头效率提高了90%以上。

考虑玉米收获机功能集成模块虽然质量较大,但是带动其转动的转盘阻力小(滚动摩擦)、速度慢,在工作中又是短时工作,所以根据系统要求的转动角度,选择了派乐士P6系列双联齿轮泵和双叶片摆动液压回转马达BMS-110,其中双联齿轮泵压力可达25 MPa、排量540 mL/r,双叶片摆动液压回转马达BMS-110其实际转矩为1 114 N·m、额定转速为125 r/min,输入功率11 kW,输出功率2.3 kW、排量354 mL/r,其转矩在径向尺寸和液压油压力相同的条件下,可以达到单叶片摆动马达的2倍;加之其转角可以达到270°,所以完全满足生产使用要求。

3 田间试验

3.1 试验条件

试验地点在山东省济宁市兖州区大安镇山东国丰机械有限公司试验田进行,试验田为山东玉米的较高产地带,示范基地玉米种植行距为600 mm,其试验地长度大约75 m、宽度20 m,适合机械化收获,试验过程如图9所示。

收获玉米品种为郑单958号,其收获期的物理特性为:收获籽粒含水率33.5%左右,茎秆含水率89%以上,果柄含水率52%以上,百粒质重40~51 g,植株倒伏率低于5%,果穗下垂率低于5%,行距55 cm,最低结穗高度大于350 mm。

3.2 试验方法

根据GBT21961-2008《玉米收获机械-试验方法》,GBT 21962-2008 《玉米收获机械-技术条件》以及NY/T645-2002《玉米收获机质量评价技术规范》对履带式坡地玉米收回及进行试验测试。为获取果穗损失率所使用的主要检测设备包括:30 m卷尺、TL-4型智能水分测试仪、J9-2型电子秒表、HCS-50型电子吊秤、JJ3000型电子天平、TEST0410-2型数字式风速仪。

在测定区,收集摘漏和掉落的果穗,脱净后称质量,其中果穗的损失率为:

式中1为果穗损失率,%;1为测定区断、碎和落地果穗的质量,kg;2为测定区内果穗质量,kg。

3.3 试验方案与试验结果分析

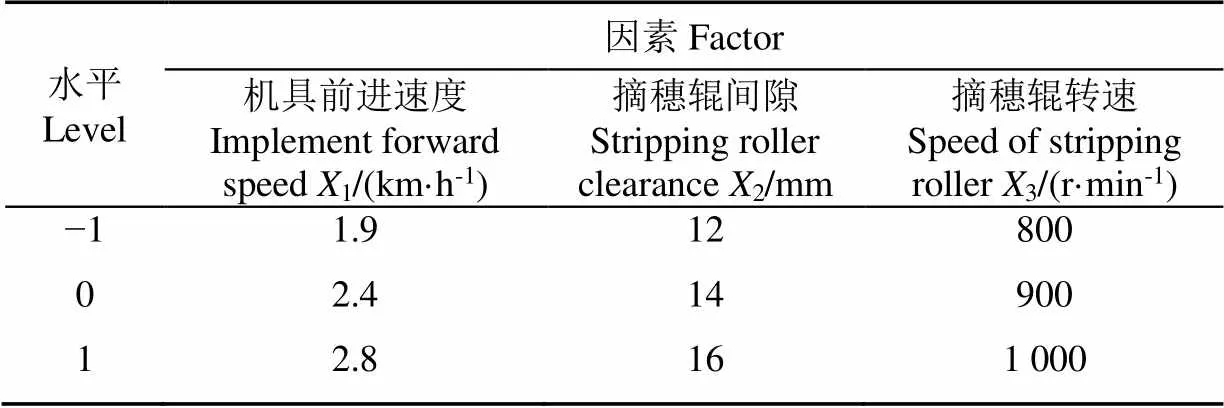

3.3.1 整机性能测试试验

为了得到最佳的工作参数组合,同时考虑到丘陵山地整机的作业速度较低,盲目的增加作业速度会对果穗造成较大的损伤[33-34]。为了得到合理的作业速度选取履带式坡地玉米收获机正常作业速度范围1.9~2.8 km/h,而且由于履带式坡地玉米收获机尚属于新机型,整机其他结构未做重大改进而割台作为影响果穗损失率的关键因素进行相关改进,因此选取影响割台性能的主要参数进行整机测试试验。根据前期理论设计的结果,选取横辊式摘穗辊摘辊间隙选取为12~16 mm、选取横辊式玉米摘穗辊的转速范围为800~1 000 r/min。因此设机器前进速度1、摘穗辊间隙2、摘穗辊转速3,考核指标为果穗损失率1,对其进行3因素3水平正交试验,试验因素编码表如表2所示。

表2 试验因素与水平

3.3.2方差分析

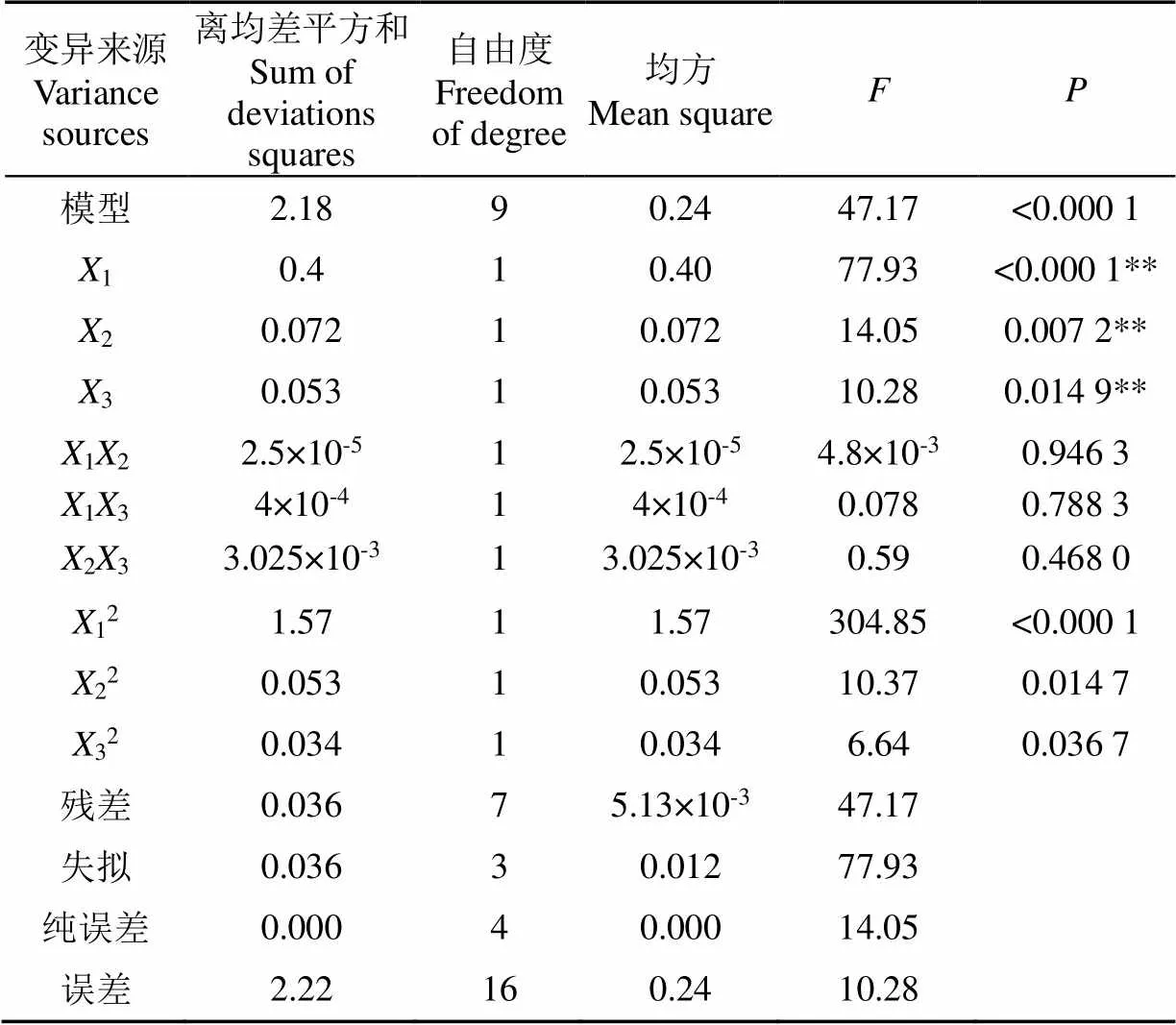

为了探寻履带式玉米收获机最佳工作参数,利用Design Expert软件对试验结果进行二次回归分析[35-36],并进行多元回归拟合,得到果穗损失率试验指标的回归方程,并对其进行方差分析,试验结果如表3所示。

表3 试验方案和结果

通过对数据进行分析,得到果穗损失率的方差如表4所示,同时对试验结果进行二次回归分析,并进行多元回归拟合得到各因素与考核指标间的回归方程如下:

式中1为整机前进速度,km/h;2为摘穗辊的间隙,mm;3为摘穗辊转速,r/min;1为果穗损失率,%。

表4 果穗损失率的方差分析

注:**代表试验因素在0.01显著性水平下显著;*代表试验因素在0.05显著性水平下显著。

Note: ** representative test factors are significant at 0.01 significance level; * representative test factors are significant at 0.05 significance level.

由方差分析可知,机器的前进速度、摘穗辊间隙、摘穗辊转速对果穗损失率的影响性不同。通过果穗损失率方差分析结果可知,试验模型显著(<0.01),其中机器前进速度的失拟项<0.000 1,表明机器前进速度果穗损失率影响极显著;摘穗辊间隙的失拟项=0.007 2<0.01,表明摘穗辊的间隙对果穗损失率影响极显著;摘穗辊转速的失拟项=0.014 9<0.05,故摘穗辊转速对果穗损失率影响显著。

由于在玉米植株收获的过程中,机器前进速度的越大,喂入量越大,易造成拥堵,导致果穗与割台、果穗与果穗间的碰撞概率增加造成果穗损失率增大;摘穗辊间隙较小时,在摘取果穗的过程中,玉米果穗易于摘穗辊发生碰撞,导致玉米果穗落粒和啃伤的现象发生。但摘穗辊间隙较大时,在玉米果穗摘取过程中,摘穗辊对玉米植株的夹持效果不稳定,玉米植株输送效果差,导致果穗啃伤、落粒、以及茎秆推倒或滑脱造成了果穗掉落;由于割台采用的是横辊式摘穗辊,摘穗辊长度较常规摘穗辊长度短一半,转速较低时会导致多株茎秆进入同时摘穗以及摘穗辊对茎秆的抓取力不足,存在循环抓取的现象发生,使果穗与摘穗辊的碰撞次数增多,导致果穗损失率增大。而随着摘穗辊转速增加,摘穗辊的拽拉力不断增大从而使茎秆更易折断,玉米果穗伴随折断玉米茎秆掉落,降低了果穗损失率。

通过方差分析结果可知表明所选3个参数都是影响果穗损失率的主要因素。

3.4 验证试验

在上述研究的基础上,为得到最佳水平参数组合,对试验进行优化设计,建立参数化数学模型,对果穗损失率的回归方程进行分析,根据实际作业及相关理论依据选择优化约束条件,其目标与约束函数如式(16)所示

对目标函数进行圆整优化,得到结果为:当机具前进速度为2 km/h,摘穗辊间隙为14 mm,摘穗辊转速为1 000 r/min时,果穗损失率为1.27%。

为验证优化分析结果,在最佳水平参数组合下对果穗损失率进行验证试验,为消除随机误差,试验重复5次,试验结果取平均值,结果表明果穗损失率为1.25%,圆整优化结果可信。

4 结 论

1)针对中国丘陵山地玉米种植地块小、作业环境复杂制约玉米机械化收获的现状,研制了一款履带式坡地玉米收获机,可实现在山地丘陵地区复杂地形条件下玉米机械化收获。

2)开发了横辊摘穗技术,解决了传统摘穗辊喂入适应性不强和复杂地形下玉米植株的喂入问题,提高了割台的喂入量;有效缩短整机长度0.5~1.2 m左右;研究了可伸缩式履带行走底盘,通过调整履带轮距增大了整机重力变化的安全范围,降低坡地作业机器侧翻风险;使整机在复杂地形条件下的行驶稳定性提高了27.34%;基于液压控制原理研制了双向作业操控系统满足了履带式坡地玉米收获机在山地丘陵等小地块条件下的转弯掉头需求,使整机转弯掉头效率提高90%以上。

3)通过正交试验确定果穗损失率考核指标的影响因素有机具前进速度、摘穗辊间隙、摘穗辊转速,利用Design-expert建立各影响因素与指标间的数学回归模型,确定了最佳参数组合:在机具前进速度为2 km/h、摘穗辊间隙为14 mm、摘穗辊转速为1 000 r/min时,果穗损失率为1.25%。所设计的玉米收获机各项指标符合国家相关标准,能够满足丘陵山地地区玉米机械化收获需求。

[1] 程修沛,贾晓东,陈美舟,等. 上拉茎掰穗式玉米收获台架试验与分析[J]. 农业工程学报,2016,32(22):50-55.

Cheng Xiupei, Jia Xiaodong, Chen Meizhou, et al. Experiment and analysis on test device of corn ear picking by pulling stalk upwards[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 50-55. (in Chinese with English abstract)

[2] 中国统计局. 中国统计年鉴2020[M]. 北京:中国统计出版社,2020.

[3] 贾学文. 中国玉米市场供求关系研究[D]. 北京:中国农业科学院,2014.

Jia Xuewen. Research on the Supply and Demand of Corn Market in China[D]. Beijing: Chinese Academy of Agricultural Sciences, 2014. (in Chinese with English abstract)

[4] 翁凌云. 我国玉米生产现状及发展对策分析[J]. 中国食物与营养,2010(1):22-25.

Weng Lingyun. Analysis on the current situation and development countermeasures of maize production in China[J]. Chinese Journal of Food and Nutrition, 2010(1): 22-25. (in Chinese with English abstract)

[5] 张道林,刁培松,董锋,等. 拨禾指式不对行玉米收获装置的试验[J]. 农业工程学报,2010,26(5):103-106.

Zhang Daolin, Diao Peisong, Dong Feng, et al. Experiment of no-row corn harvesting device with finger wheel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(5): 103-106. (in Chinese with English abstract)

[6] 丛宏斌,姚宗路,赵立欣,等. 中国农作物秸秆资源分布及其产业体系与利用路径[J]. 农业工程学报,2019,35(22):132-140.

Cong Hongbin, Yao Zonglu, Zhao Lixin, et al. Distribution of crop straw resources and its industrial system and utilization path in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(22): 132-140. (in Chinese with English abstract)

[7] 姚艳春,刘元义,牛国栋,等. 山东旱作灌溉区小麦—玉米全程机械化技术模式经济效益分析与评价方法[J]. 中国农机化学报,2020,41(12):6-11.

Yao Yanchun, Liu Yuanyi, Niu Guodong, et al. Economic benefit analysis and evaluation method of wheat maize whole mechanization technology mode in dry farming irrigation area of Shandong Province[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(12): 6-11. (in Chinese with English abstract)

[8] 陈志,郝付平,王锋德,等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报,2012,43(12):44-50.

Chen Zhi, Hao Fuping, Wang Fengde, et al. Development of technology and equipment of corn harvester in China[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(12): 44-50. (in Chinese with English abstract)

[9] 刘宪军. 新型玉米摘穗装置的研究[D]. 长春:吉林大学,2014.

Liu Xianjun. Study on a New Type of Corn Ear Picking Device[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[10] 王升升,任静,李灵敏,等. 4YW-1型玉米联合收获机的设计[J]. 农机化研究,2015,37(4):107-109,113.

Wang Shengsheng, Ren Jing, Li Lingmin, et al. Design of the 4YW-1-type corn combine harvester[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 107-109, 113. (in Chinese with English abstract)

[11] 张奎,刘师多,师清翔,等. 丘陵山区双行玉米联合收获机的设计[J]. 河南科技大学学报:自然科学版,2014,35(5):68-72,111.

Zhang Kui, Liu Shiduo, Shi Qingxiang, et al. Design of double row corn harvester in hilly and mountains area[J]. Journal of Henan University of Science and Technology: Natural Science, 2014, 35(5): 68-72, 111. (in Chinese with English abstract)

[12] 李俊,岳高峰,叶进,等. 小型玉米收获机的设计试验与参数优化[J]. 农机化研究,2018,40(11):176-179,184.

Li Jun, Yue Gaofeng, Ye Jin, et al. Design experiment and parameter optimization of small corn harvester[J]. Journal of Agricultural Mechanization Research, 2018, 40(11): 176-179, 184. (in Chinese with English abstract)

[13] Quick G R. Single-pass corn and stover harvesters: development and performance[C]//Proceeding of International Conference on Corp Harvesting and Processing. Louisville, Kentucky, USA, 2003.

[14] Willcutt H. Corn harvesting, drying, and storage: extension service of Mississippi[J]. Cooperating with U.S. Department of Agriculture, 2001, 41(5): 37-41.

[15] Tulpule P, Kelkar A. Integrated robust optimal design (IROD) of header height control system for combine harvester[C]//2014 American Control Conference. Portland, OR, USA, IEEE, 2014: 2699-2704.

[16] 赵洪光. 辊式玉米摘穗秸秆切碎装置的研制[D]. 淄博:山东理工大学,2005.

Zhao Hongguang. Development of Roller Corn Ear Picking and Straw Chopping Device[D]. Zibo: Shandong University of Technology, 2005. (in Chinese with English abstract)

[17] Quaye S A, Schertz C E. Corncob harvest with counter-rotating rollers[J]. Transactions of the ASAE, 1983, 26(5): 1303-1307.

[18] 耿端阳,李玉环,孟凡虎,等. 玉米收获机多棱立辊式摘穗装置设计与试验[J]. 农业机械学报,2017,48(3):84-91.

Geng Duanyang, Li Yuhuan, Meng Fanhu, et al. Design and experiment of corn harvester polygonal vertical-rollers snapping means[J] Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 84-91. (in Chinese with English abstract)

[19] 耿端阳,何珂,王骞,等. 横轴流式玉米柔性脱粒装置设计与试验[J]. 农业机械学报,2019,50(3):101-108.

Geng Duanyang, He Ke, Wang Qian, et al. Design and experiment on transverse axial flow flexible threshing device for corn[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 101-108. (in Chinese with English abstract)

[20] 耿端阳,李玉环,何珂,等. 立辊式玉米收获机割台间隙夹持输送装置设计与试验[J]. 农业机械学报,2017,48(11):130-136.

Geng Duanyang, Li Yuhuan, He Ke, et al. Design and experiment on gripping delivery mechanism for vertical-rollers type of corn harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 130-136. (in Chinese with English abstract)

[21] 张宗玲,韩增德,刘立晶,等. 玉米穗茎兼收摘穗台夹持输送装置参数优化[J]. 农业机械学报,2018,49(3):114-121.

Zhang Zongling, Han Zengde, Liu Lijing, et al. Parameters optimization for gripping and delivering device of corn harvester for reaping both corn stalk and spike[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 114-121. (in Chinese with English abstract)

[22] 耿端阳,张道林,李清华,等. 玉米收获机拨禾导向装置技术参数的试验研究[J]. 农业工程学报,2012,28(增刊1):45-49.

Geng Duanyang, Zhang Daolin, Li Qinghua, et al. Experimental study on technical parameters of raking and conveying device of corn harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.1): 45-49. (in Chinese with English abstract)

[23] 耿端阳,王骞,鹿秀凤,等. 基于激振理论的玉米多棱摘穗辊设计与试验[J]. 农业机械学报, 2019,50(5):124-132.

Geng Duanyang, Wang Qian, Lu Xiufeng, et al. Design and experiment on vertical polygonal roller snapping ears of corn harvester based on excitation theory[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 124-132. (in Chinese with English abstract)

[24] 朱余清,洪添胜,吴伟斌,等. 山地果园自走式履带运输车抗侧翻设计与仿真[J]. 农业机械学报,2012,43(S1):19-23.

Zhu Yuqing, Hong Tiansheng, Wu Weibin, et al. Design and simulation of side rollover resistant capability of tracked vehicle for mountain orchard[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(S1): 19-23. (in Chinese with English abstract)

[25] Cox W J, Hanchar J J, Knoblauch W A, et al. Growth, yield, quality, and economics of corn silage under different row spacings[J]. Agronomy Journal, 2006, 98(1): 163-167.

[26] 董新建. 履带车辆行动部分动力学分析与仿真[D]. 长沙:湖南大学,2007.

Dong Xinjian. The Dynamics Analysis and Simulation of Tracked Vehicles[D]. Changsha: Hunan University, 2007. (in Chinese with English abstract)

[27] 史丽晨,杜小渊,郭刚涛,等. 基于ADAMS的小型挖掘机转盘轴承的摩擦力矩分析[J]. 轴承,2014(9):6-9.

Shi Lichen, Du Xiaoyuan, Guo Gangtao, et al. Analysis on friction torque for slewing bearings in mini excavator based on ADAMS[J]. Bearing, 2014(9): 6-9. (in Chinese with English abstract)

[28] 杜岳峰. 丘陵山地自走式玉米收获机设计方法与试验研究[D]. 北京:中国农业大学,2014.

Du Yuefeng. Design Method and Experimental Research on Self-Propelled Corn Harvester for Hilly and Mountainous Region[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[29] 施新. 自走式玉米联合收获机车身调平系统研究[D]. 长春:吉林大学,2017.

Shi Xin. Study on the Leveling System of the Body in a Self-Propelled Corn Combine Harvester[D]. Changchun: Jilin University, 2017. (in Chinese with English abstract)

[30] 秦嘉浩,刘海帆,Suhc S,等. 拖拉机动量飞轮主动防侧翻控制与模型试验研究[J]. 农业机械学报,2020,51(S2):515-520.

Qin Jiahao, Liu Haifan, Suhc S, et al. Tractor active anti-rollover control using momentum flywheel with experimental verification[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 515-520. (in Chinese with English abstract)

[31] 徐立章,李耀明,孙朋朋,等. 履带式全喂入水稻联合收获机振动测试与分析[J]. 农业工程学报,2014,30(8):49-55.

Xu Lizhang, Li Yaoming, Sun Pengpeng, et al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 49-55. (in Chinese with English abstract)

[32] 杨庆乐,屈福政,于志远,等. 考虑基础弹性的履带式起重机回转工况分析[J]. 大连理工大学学报,2019,59(2):146-153.

Yang Qingle, Qu Fuzheng, Yu Zhiyuan, et al. Analysis of swinging loads operating condition for crawler crane mounted on elastic foundation[J]. Journal of Dalian University of Technology, 2019, 59(2): 146-153. (in Chinese with English abstract)

[33] 李耀明,陈劲松,梁振伟,等. 履带式联合收获机差逆转向机构设计与试验[J]. 农业机械学报,2016,47(7):127-134.

Li Yaoming, Chen Jinsong, Liang Zhenwei, et al. Design and experiment of differential steering mechanism for track combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 127-134. (in Chinese with English abstract)

[34] 金诚谦,杨腾祥,刘岗微,等. 履带式联合收获机全向调平底盘设计与试验[J]. 农业机械学报,2020,51(11):393-402.

Jin Chengqian, Yang Tengxiang, Liu Gangwei, et al. Design and test of posture controlled chassis for caterpillar combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 393-402. (in Chinese with English abstract)

[35] 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2014:155-164.

[36] 徐中儒. 回归分析与试验分析[M]. 北京:中国农业出版社,1998.

Design and experiment of crawler corn harvester for sloping fields

Geng Duanyang1, Sun Yancheng1, Li Huabiao1, Mou Xiaodong1, Zhang Guodong1, Wang Zongyuan1, Lu Xiufeng2

(1.,255000,;2.272000,)

In view of the fact that small plots and more slope plots restrict corn mechanized harvesting in hilly region of China, a crawler corn harvester was designed to realize corn mechanized harvesting under complex terrain conditions in hilly region. In order to ensure the ear-catching rate, the key parameters were designed and the optimal parameters combination was obtained that the diameter of the ear picking roller is 82 mm, the height of the spiral ridge on the surface of the ear picking roller is 8-15 mm, the length of the long ear picking roller is 50-60 cm, and the spiral angle of the ear picking roller is 20.79°. It can solve the feeding problems of corn plant in the complex terrain and the unsmooth feeding performance of traditional ear-picking roller, increase the feeding amount of header, and effectively shorten the length of the whole machine by about 0.5-1.2 m. Through structure simplification and mechanical analysis, it was concluded that the turnover of corn harvester working on the slope is related to the gravity position and the track span, and the turnover angle becomes smaller with the increase of the center of gravity of the equipment, that is, the turnover risk is greater when working on the slope ground. Therefore, adjusting the width between the two tracks can increase the safety range of gravity variation of the whole machine, reduce the rollover risk of the machine working on the slope. The running stability of the whole machine in the complex terrain conditions can be improved by 27.34% when the width between the two tracks expands with 0.8 m. The hydraulic system of 10 t engineering vehicle was used to solve the problem of driving load in slope operation and the resistance in harvesting operation, which will directly affect the function of the whole machine in the field, such as walking, overtaking and steering. Based on the principle of hydraulic control, a two-way operation control system was developed, which can meet the turning and turning requirements in small plots such as mountains and hills, and improve the turning efficiency of the whole machine by more than 90%. Zhengdan 958 maize cultivars with grain moisture content of 33.5%, stem moisture content of >89% and fruit stalk moisture content of >52% were selected to test ear loss rate. The assessment indices of influencing factors of ear loss rate were determined by orthogonal test, including machine forward speed, ear picking roller clearance and ear picking roller speed. The mathematical regression model between the influencing factors and indicators was established by using Design Expert, and through the analysis of variance to verify the significance of the assessment indicators, the best combination of operation parameters was determined that the forward speed of the machine is 2 km/h, the clearance of the ear picking roller is 14 mm, and the speed of the ear picking roller is 1 000 r/min. Under the optimal combination of the operation parameters, the ear loss rate was 1.25%. The design indicators of the machine can meet the relevant national standards, and can satisfy the needs of corn mechanized harvesting in hilly and mountains region.

corn; harvester; hilly and mountains region; transverse roll header; anti rollover structure; two-way operation

耿端阳,孙延成,李华彪,等. 履带式坡地玉米收获机设计与试验[J]. 农业工程学报,2021,37(13):11-19.

10.11975/j.issn.1002-6819.2021.13.002 http://www.tcsae.org

Geng Duanyang, Sun Yancheng, Li Huabiao, et al. Design and experiment of crawler corn harvester for sloping fields[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(13): 11-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.13.002 http://www.tcsae.org

2021-03-14

2021-05-07

山东省农业重大应用技术创新项目(SD2019XM001)和山东省农机装备研发创新计划项目(2017YF004)

耿端阳,教授,博士生导师,研究方向为新型农业机械装备开发研究。Email:dygxt@sdut.edu.cn

10.11975/j.issn.1002-6819.2021.13.002

S2225.5*1

A

1002-6819(2021)-13-0011-09