隧道工程下遇规划盾构区间抗浮处理施工工艺

2021-09-15陈根香

陈根香

摘 要:本文结合南京市纬七路东进二期(高桥门~石杨路段)及其配套工程中和桥通道工程的施工实例,介绍了一种隧道工程下遇规划盾构区间抗浮处理的施工工艺。

关键词:隧道工程;抗浮处理;施工工艺

中图分类号:U455 文献标识码:A

0 引言

本项目施工过程中,结合地下规划盾构区间的具体情况,总结出了一套既能保证隧道自身的抗浮效果,又能避免对下穿规划地铁盾构区间将来施工时造成质量、安全影响的有效抗浮措施,提高了施工效率,减少了工程费用支出。

1 隧道工程下遇规划盾构区间抗浮处理施工工艺简介

(1)保持与地下规划盾构区间安全距离不变,沿规划盾构区间平行方向打一排抗拔桩,在隧道工程底板施工前,抗拔桩处做一排下翻梁,桩顶钢筋锚入梁中。(2)盾构区间段,隧道底板浇筑时,将隧道底板外侧伸出一部分翼板,与底板钢筋同时绑扎浇筑。浇筑完外侧墙后,翼板作为反压板浇筑素混凝土压重,通过增加结构自重达到抗浮效果。(3)适用范围:适用于隧道工程下遇规划盾构区间及类似工况的抗浮处理施工。

2 工艺原理

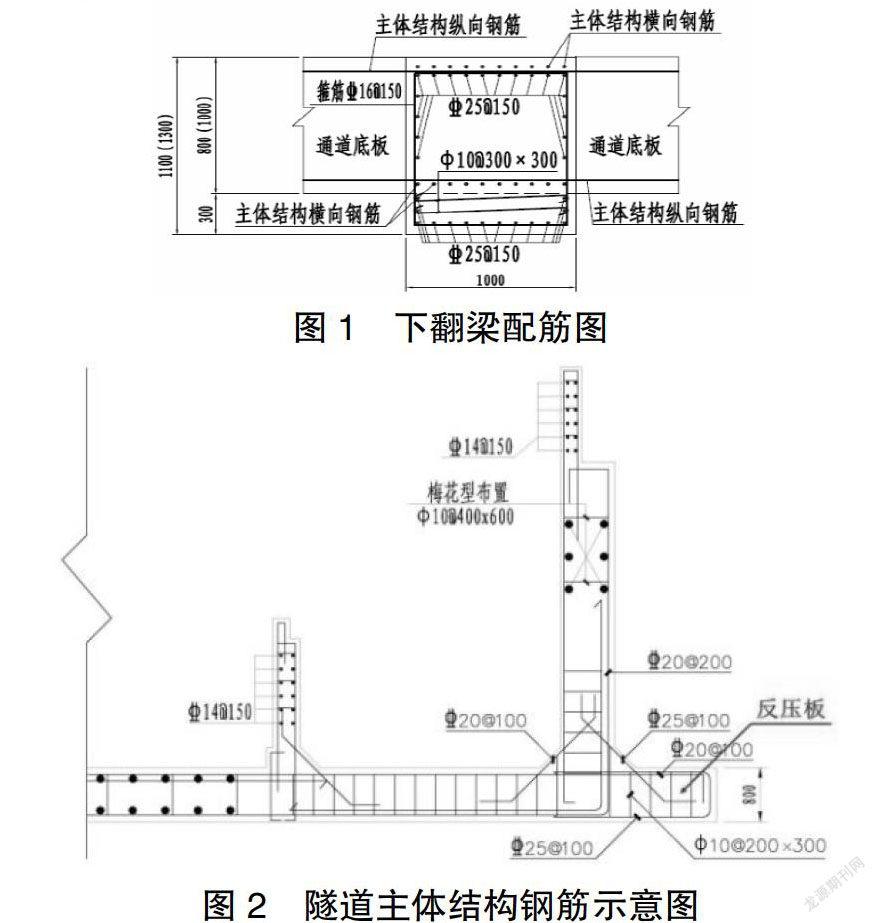

隧道工程下遇规划盾构区间抗浮施工工艺原理:本项目根据隧道变形缝位置将隧道划分为5个区域。隧道工程抗拔桩与盾构区间水平净距不小于5 m,两条盾构区间之间的抗拔桩设置在两盾构区间正中处,盾构区间两侧紧邻桩基顶部嵌入底板下翻梁,嵌入深度50 mm。下翻梁处抗拔桩增大桩径(600 mm增至800 mm)、桩长(15 m增至22 m)。盾构区间所在区域(JG03、JG04)底板向外延伸1 500 mm,作为压重反压板,宽度1 500 mm,长度与主体结构一致,反压板钢筋与底板同时绑扎、浇筑,反压板与侧墙交界处设置(300 mm*300 mm)倒角,改善節点应力集中。反压板上压重材料采用现浇素混凝土,混凝土分层浇筑。通过增加桩身与土层的摩擦力来抵抗轴向拉力,通过反压板压重来增加结构自重,抵消土壤中水对结构产生的上浮力。

3 施工工艺操作要点

(1)施工准备及定位放线。业主、设计等单位完成控制点交桩后,施工单位应对导线控制点和水准点进行联测复核,保证其精度满足要求,并根据现场施工需要进行有针对性的加密。控制点的设置位置应避开基坑开挖范围及施工机械影响区域,控制点的埋设深度、露出地面高度、控制桩的材料,周边保护设施等均需重点考虑,以免遭到破坏。根据设计图纸、测量成果,在现场测放出基坑开挖边线、地下盾构区间边界等,并用醒目标识标出以方便施工[1]。

(2)泥浆护壁、钻机钻进。灌注桩施工中采用优质黏土或成品膨润土造浆,利于泥浆护壁。现场设置制浆池、储浆池和沉淀池,其容积一般为桩孔体积的2倍左右。制备的泥浆其指标(主要为比重、粘度、含砂率)经检测符合要求后,方可开钻。钻孔过程中,泥浆可循环利用,经沉淀池沉淀净化后输入储浆池,并经适当处理后重复使用,以提高泥浆利用率[2]。钻孔平台应平整稳固,钻机应保持垂直状态。钻孔过程中要保持水头,以免水头过低造成塌孔。钻孔尽量一次成孔,中途非特殊情况不要停顿。钻孔过程中根据不同土层的地质情况采用不同的进尺速度。钻头起落过程应小心缓慢,不得猛提猛落,以免撞击孔壁造成塌孔。钻孔到位后应检查孔位、孔深、孔径、竖直度、孔形等指标,满足要求后开始清孔。

(3)清孔、吊放钢筋笼。成孔深度达到设计要求后,进行孔底清理和灌注水下混凝土的准备工作。清孔采用泥浆置换法,用提前制备好的性能指标满足要求的泥浆替换钻孔使用的泥浆。换浆时应停止钻具回转、将钻头提离孔底钻渣面30 cm,维持泥浆循环,并向孔内注入新浆,然后通过钻头上的空气压缩泵迅速将孔底沉渣全部吸出,直至小于设计规定的沉淀厚度。在清孔排渣时,需保持孔内水头,防止坍孔。钢筋笼过长可分节吊放,孔口焊接。钢筋笼入孔一般采用两点起吊,在钢筋骨架上设置吊环,为防止起吊过程中钢筋笼变形,可在钢筋笼内安装临时加固设施,入孔时拆除。起吊过程中,人机相互配合,对准孔位,保持垂直,轻、慢入孔。严禁高提猛落和强制下孔,不得碰触孔壁。

(4)混凝土灌注。水下混凝土要有较好的和易性和流动度,灌注前需对混凝土指标进行检测。二次清孔、导管安放等准备工作就绪后开始灌注。灌注过程应连续进行,中途停顿时间不得超过混凝土初凝时间,一般不超过30分钟。首盘混凝土应保证导管埋深不小于2 m,灌注过程中导管埋深一般控制在2 m~6 m。导管拆除要快速谨慎,避免碰撞钢筋笼及孔壁。灌注时需采取必要措施防止钢筋笼上浮。灌注的桩顶标高一般比设计标高高出0.5 m~1 m,以保证桩头质量。

(5)下翻梁、底板、反压板钢筋工程。隧道工程抗拔桩与盾构区间水平净距为5 m(安全间距),两条盾构区间之间的抗拔桩设置在两盾构区间正中处,区间安全间距范围内不允许打桩。给实际布桩、打桩带来困难。盾构区间抗拔桩间隔太大,盾构区间两边抗拔桩受力较一般区段更大,桩头与隧道底板连接处应力集中比较大,故需要加大盾构区间两侧抗拔桩结构断面,采取下翻梁的形式。将抗拔桩连排,使其具备整体性,加强抗拔性能。盾构区间范围内共设3排下翻梁,每排各设置7根抗拔桩,下翻梁底标高位于隧道底板以下300 mm,钢筋规格型号同主体结构纵、横向钢筋,Ф16@150封闭矩形箍筋满足斜截面抗剪强度,Ф10@300×300拉筋梅花形布置保证下翻梁骨架的刚度。JG02、JG03区段为规划盾构区间,采用下翻梁连排抗拔桩+反压板的形式进行抗浮处理。反压板钢筋与主体结构底板钢筋同型号规格,底板上部横向钢筋伸入反压板内,预留保护层厚度(迎水面50 mm,背水面40 mm),纵向钢筋同底板钢筋分布,并在反压板区域箍筋加密,增加腋角筋(倒角)。板厚同结构底板(800 mm),插筋伸出板面,与上部压重混凝土良好结合。

(6)模板安装。底板周边模板采用木夹板支设,100×100 mm方木做背楞,水平向用脚手架钢管双拼,中间设置带丝口螺杆,螺杆用山型卡,钢垫片及螺母紧固,螺杆伸入模板内与底板主筋焊接。墙模板用15 mm厚竹胶板,竖向内楞采用100×100 mm木方,水平外楞采用圆钢管48×3配套穿墙螺栓M12使用。通过在双钢管处的模板上打孔,拉结穿墙螺栓用“3”型卡固定。斜撑采用钢管+U型托。侧墙螺栓采用止水螺栓。内楞间距300 mm,外楞间距为500 mm,对拉螺栓间距500×600 mm。第一排外楞(螺栓)距地面小于300 mm。

(7)混凝土浇筑。混凝土浇筑前要对钢筋、模板、支撑等进行检查,并保持模内清洁。根据现场情况提前安排好工人和施工机具,并保证混凝土能连续供应。浇筑时混凝土自由倾落高度不得超过2 m,若超过2 m应采用溜槽、窜桶等设施下落。混凝土浇筑一般采用分层方式,上下层浇筑间隔时间以不超过下层混凝土初凝时间为准。混凝土浇筑时,应根据钢筋的密集程度选用不同型号的振动棒,一般选用φ50和φ30振捣棒。振动棒振动时间一般控制在20 s~30 s,以混凝土不再沉落,表面出现浮浆,无气泡溢出为宜。振捣时要避免碰触模板、钢筋等,以免模板、钢筋变形。

(8)拆模、养护。正常模板的拆除应在混凝土强度达到2.5 MPa以上,或在混凝土强度能保证其表面或棱角不因模板拆除而遭到破坏时方可拆除。混凝土浇筑完成后,在常温下应及时覆盖并洒水养护,混凝土养护应派专人负责,以保证养护效果。混凝土洒水养护的时间应根据采用的水泥品种确定,一般不少于7天。

(9)压重砼浇筑。压重混凝土应采用低标号,在增加结构自重提高抗浮能力的同时尽可能降低工程造价。本项目采用C20素混凝土,浇筑最终高度与外侧墙顶标高平齐。

(10)施工期监测。为掌握施工期通道结构的变形速率及相对沉降,聘请第三方监测单位制定专项监测方案,在底板设置沉降观测点,定期监测。根据监测报告来看,各监测点的变形速率及相对沉降差异较小,相对稳定。

4 运营效果及效益分析

本项目自2017年10月份通车运营后至今已三年有余,期间通道无异常沉降、抗浮效果较好,实現了预期目标。经测算隧道工程使用该抗浮施工工艺比采用传统抗浮工艺能降低工程造价约6%~8%,具有较好的经济效益。

5 结语

本文结合南京市纬七路东进二期工程(高桥门~石杨路段)及其配套工程项目中和桥通道工程的施工实例,介绍了一种隧道工程下遇规划盾构区间抗浮处理的施工工艺,即将盾构区间两侧抗拔桩基顶部嵌入通道底板下翻梁,下翻梁处抗拔桩增大桩径、桩长,同时盾构区间所在区域通道底板向外延伸适当尺寸,作为压重反压板,反压板上浇筑压重素混凝土,以满足通道的抗浮要求。该工艺在本工程的实际应用中取得较好的效果,对类似工程的设计和施工具有一定的借鉴和参考价值。

参考文献:

[1]姚文峰.盾构近距离下穿桥梁及河流施工技术研究[J].铁道建筑技术,2019(z2):164-167.

[2]李焱,金波,赵春伟.营运地铁盾构上方明挖施工关键技术研究[J].工程建设与设计,2019(11):214-216.