钢壳-混凝土组合索塔节段制造技术

2021-09-15周巍巍饶其文

周巍巍 饶其文

摘 要:针对南京长江第五大桥纵向钻石钢壳-混凝土组合索塔的结构特点,通过合理的制作工艺和工装,有效保证了索塔钢壳节段的制造精度。

关键词:钢壳-混凝土组合索塔节段;节段制造;预拼装;胎架;制造精度

中图分类号:TU317.1 文献标识码:A

1 工程概况

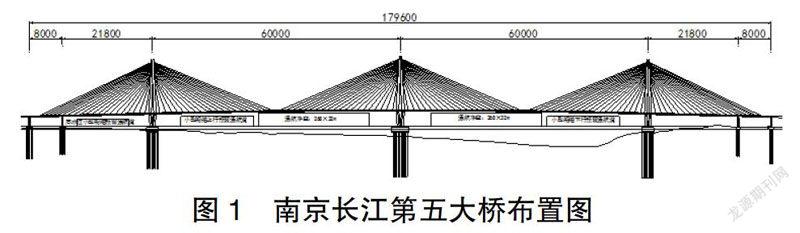

南京长江第五大桥工程在南京长江第三大桥下游约5公里,南京长江大桥上游约13公里处。跨江主桥是纵向钻石型索塔中央双索面三塔组合梁斜拉桥,桥跨布置为80+218+600+600+218+80=1 796 m,大桥布置图见图1所示。

三塔均采用钢壳-混凝土组合索塔,即双壁钢壳内填混凝土索塔。每座索塔由下塔柱、中塔柱、上塔柱及下横梁组成,其中下塔柱为纵向双肢单箱三室六边形断面;中塔柱为纵向双肢单箱单室四边形断面;上塔柱为单肢单箱单室四边形断面,上塔柱附含钢牛腿和钢锚梁,索塔钢壳采用Q345C板材和Q235B型材,用钢量约7 641吨。采用HRB400级钢筋,钢筋用量约3 265吨。

索塔钢壳节段由内外钢壁板、竖向加劲肋、水平加劲肋、水平角钢、竖向角钢、焊钉组成。外侧钢壁板标准厚度为12 mm~20 mm,内侧钢壁板标准厚度为6 mm,水平角钢、竖向角钢把内外钢结构连接成整体;内外壁板与混凝土塔柱结合面焊接φ22×150和φ13×150剪力钉。

钢锚梁及钢牛腿位于上塔柱,钢锚梁支承于钢牛腿上,钢牛腿焊接于索塔内壁板,钢锚梁与钢牛腿之间设置不锈钢摩擦副。

2 钢壳节段制造难度分析

(1)薄壁密肋,壁板单元较薄结构刚性较弱且节段带有倾斜角度,节段组装时不便于设置支撑,节段断面尺寸难以控制。

(2)塔锚匹配,上塔柱钢壳节段中设有4个钢锚梁,共计8个钢牛腿,节段组装时需确保8个钢牛腿与钢锚梁垫板间隙均≤1 mm,精度控制难度大。

(3)附肋竖筋,竖向钢筋数量多,精确匹配难度大。

3 节段制造工艺

考虑结构本身刚度及水平钢筋穿入等特点,索塔钢壳节段制作全部采用正位立式组拼方案,整体制作工艺如下:

(1)在专用平台上布置基线,内壁板内腔胎架设置角度支撑,以内胎为基准,配合平台地线立式精确定位周圈内壁板单元,保证壁板倾斜角度(如图3)。(2)调整内壁板箱口尺寸及倾斜角度合格后,组装内、外壁板之间的勾筋,定位组装前外壁板接宽单元,重点箱口尺寸及其与大地倾斜角度(如图4)。

(3)采用同样方法,依次定位组装另外三侧外壁板单元,调整断面尺寸满足要求后,调整勾筋角度,对正各层水平钢筋接头,连接钢筋套筒,同时施焊内、外壁板立位焊缝(如图5)。(4)组焊内、外壁板之间的水平及竖向角钢支撑,完成节段整体制作(如图6)。

4 节段制造工艺措施

针对索塔钢壳的总拼难点,采取如下措施,确保加工制造精度满足要求。

4.1 双向围挡胎架设计

胎架设计时,采用地平台精准地样配合支撑胎架的形式,确保壁板单元组装角度,从源头控制钢壳节段的制造质量。制作专用立式组装胎架,胎架基础需牢固并具有足够的承载力和刚度,胎架支撑平台顶面需满足平面度要求。在胎架底座上布设塔架,塔架设三层可水平调节的刚性撑杆,用于支靠定位内、外壁板单元。撑杆水平调节尺寸以底座上的基准线为准用全站仪进行调节,外壁板塔架周圈相连,顶部设走台。内、外壁板单元底边以基线及靠挡定位,上口利用胎架可调节水平支撑,采用吊线锤,并配合全站仪精确测量控制壁板倾斜角度及箱口尺寸。

4.2 索塔钢壳锚梁配作工艺

(1)精细化的钢锚梁、钢牛腿制作:钢锚梁断面尺寸较小但长度较长,长细比较大,熔透焊缝密集,焊接变形较大,为消除焊接变形对钢锚梁垫板平面度的影响,钢锚梁采用整体机加工工艺,确保加工后垫板平面度≤0.5 mm。为确保钢牛腿单元定位精度,上塔柱内壁板单元制作时,将板单元先接宽,在胎架上精准划线、组装钢牛腿单元,翻身后定位组装锚管,从组装难度、焊接位态等方面,均更有利于钢牛腿单元组装精度,且更有利于保证焊接质量。

(2)牛腿壁板单元整体机加工:索塔钢壳每个节段中设有4个钢锚梁,共计8个钢牛腿,节段组装时需确保8个钢牛腿与钢锚梁垫板间隙均≤1 mm,精度要求非常高,为此,利用大型落地镗铣床对牛腿壁板单元合件整体机加工,确保牛腿单元上承面平面度满足要求,为节段组装时钢锚梁匹配奠定基础。

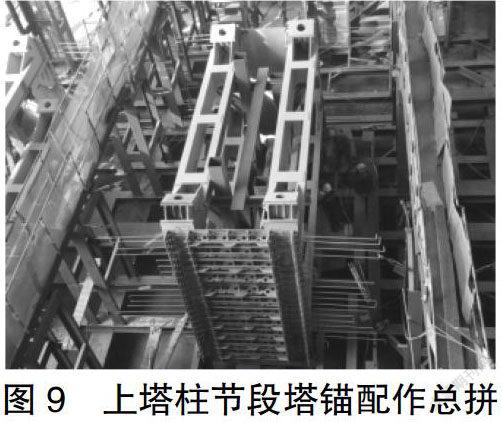

(3)塔锚配作总拼:上塔柱节段制作的关键,是确保钢锚梁的定位精度,为此,特采用塔锚配作工艺总拼,将4个钢锚梁利用胎架优先定位,检测合格后,依次定位牛腿壁板合件单元及其他壁板单元,塔锚配作,可以使钢锚梁起到支撑壁板的内壁板的作用,同时有效保证钢锚梁与牛腿和壁板之間的空间位置关系。

4.3 “1+1”节段立式匹配预拼装

(1)钢壳节段制作完成后,按照架梁顺序,在预拼装胎架上每个塔柱进行全桥1+1节段的立式预拼装。

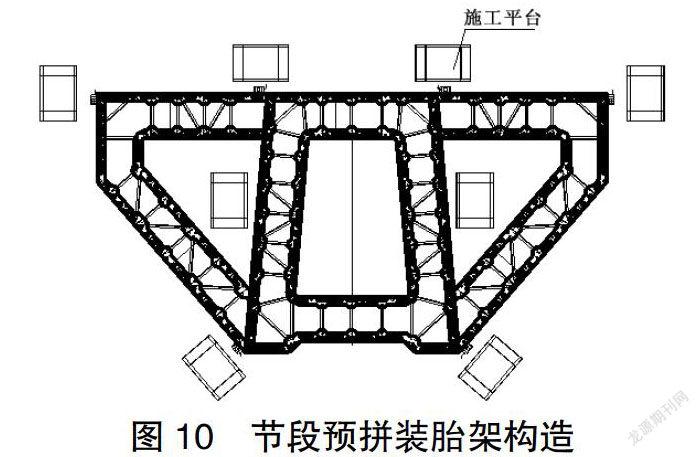

节段采用“1+1”立式预拼装,沿钢壳外壁板匹配件对应位置设置立柱,立柱带有爬梯,便于施工人员上下及进行检测、测量等作业,节段间环缝位置处,周圈设置施工平台,便于测量作业及匹配件安装等。预拼装胎架构造示意见图10。

精确定位后,检测两个节段间的接口匹配、节段高度,节段基线间距、节段间线型、纵横方向偏位等项点合格后,安装角式匹配件,并以匹配件上的测量柱为基准,测量节段断面空间位置关系,为桥位架设安装提供理论数据支持。

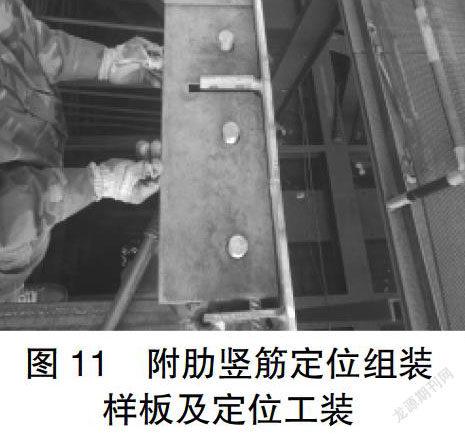

(2)附肋竖筋精确定位,采用“竖筋样板定位法”工艺,即根据竖向钢筋间距不同,制作不同孔距钢筋定位样板,在“1+1”预拼时采用定位样板卡固在钢筋端头螺纹丝扣处,实施对竖向钢筋的精确定位。

每种不同孔距的竖向钢筋各制作样板1套,包含圆孔样板和半圆孔样板,其中圆孔样板为基准样板,设圆定位孔,半圆孔样板为活动样板,设半圆定位孔。使用时先将基准样板对线于壁板纵基线处,并将该处竖筋定位点固十字短筋(此时基准样板可以取掉),再用活动样板以基准样板两端定位孔为准,手动卡固定位附近竖筋并点固十字短筋,接着再用活动样板以已定位竖筋为准同法定位附近竖筋,以此类推,直至所有竖向钢筋定位。经过实际使用验证,有效提高了桥位竖筋连接率,从不足30%提高到90%,解决了制约桥位施工进度的难题。

5 结论

南京五桥索塔钢壳已经完成了桥位的架设安装工作,经监理、业主等各方检测验收,各项验证指标均满足制造规则和相关标准的要求。索塔钢壳节段的制作达到了钢结构毫米级的制造精度要求,对今后类似结构制造具有指导意义。

参考文献:

[1]JTG/T F50-2011,公路桥涵施工技术规范[S].

[2]Q/CR 9211-2015,铁路钢桥制造规范[S].