钛白废酸直接浸出含钒钢渣基础实验研究与机理分析①

2021-09-15李婷婷张廷安吕国志张伟光

李婷婷,张廷安,吕国志,张伟光

(东北大学 多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳110819)

含钒钢渣产生于钒钛磁铁矿炼钢过程,含钒1%~5%[1],具有很大提钒价值。关于含钒钢渣的高效提钒,当前研究多聚焦在酸浸提钒。叶国华等人[2]在硫酸用量90%条件下,钒浸出率达94.1%,但酸耗大难以工业化;谢禹等人[3]采用选择性分段酸浸,先提铁再提钒,钒浸出率达94%,但钒铁选择性不高,且工序复杂酸耗大。减少酸耗、降低成本成为含钒钢渣工业化应用的关键。

利用钒钛磁铁矿在制备钛白粉过程中产生的钛白废酸,直接浸出含钒钢渣,不仅可以高效提钒省去酸耗,还可以达到中和废酸的目的,以废治废,具有很大发展前景。通过物相分析和热力学分析,对该工艺浸出机理进行了深入分析,通过考察不同因素对钒、铁等元素浸出行为的影响,确定最佳浸出条件,可为工业生产提供参考依据。

1 实验研究方法

1.1 实验原料

钛白废酸取自四川攀西地区某钛白粉厂生产线,由钒钛磁铁矿硫酸法制备钛白粉过程中产生。每生产1 t钛白粉将产生6~6.5 t钛白废酸[4],处理废酸花费巨大,利用钛白废酸浸出含钒钢渣,可以起到中和废酸的目的。钛白废酸的酸度大约为200 g/L,铁含量为30~40 g/L,若不加处理直接用于含钒钢渣浸出,将极大影响后续浸出液的净化。为了减少萃取过程中钒铁共萃,先对钛白废酸进行提钪提铁处理[5],再进行含钒钢渣浸出。处理后的钛白废酸成分如表1所示,实验过程中所用钛白废酸则根据表1成分,用硫酸盐和浓硫酸配置而成。

表1 处理后钛白废酸成分/(g·L-1)

含钒钢渣取自四川攀西地区某炼钢厂,由钒钛磁铁矿提钒后的半钢经转炉吹炼得到,粒径38~75μm。采用ZSX100e型X射线荧光光谱仪(理学·日本)分析含钒钢渣主要化学成分,结果如表2所示。其中V含量以V2O5计,为1.92%,具有较高工业价值。根据Mason碱度分类[6],含钒钢渣的碱度为2.72,属于高碱度钢渣,用来中和钛白废酸效果极佳。采用PW3040/60型X射线衍射仪(帕纳克·荷兰)分析含钒钢渣的物相组成,结果如图1所示。

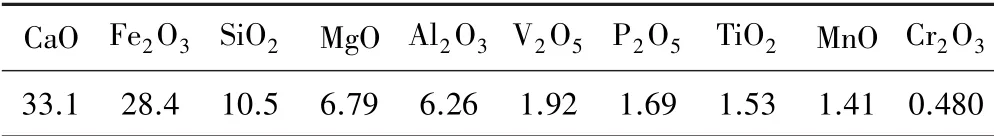

表2 含钒钢渣化学成分(质量分数)/%

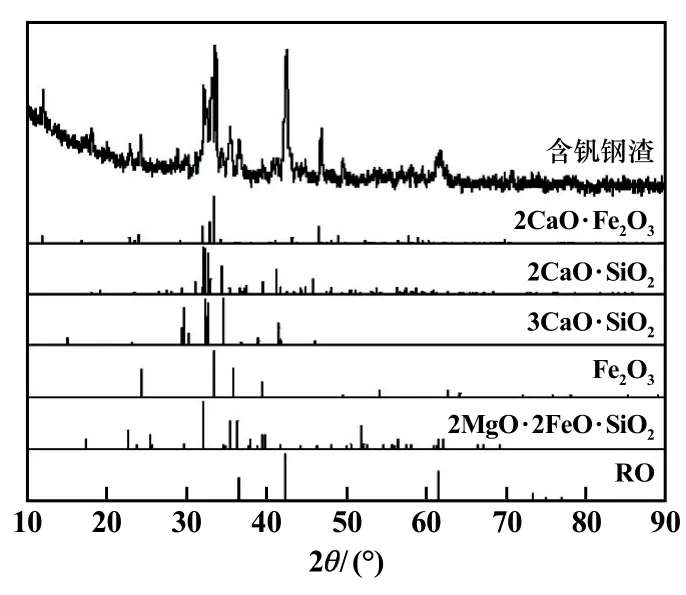

图1 含钒钢渣XRD分析

结合表2和图1可以看出,含钒钢渣的主要成分是铁酸钙、硅酸钙、铁氧化物、橄榄石相和RO相。其中Fe主要以Fe2O3、铁酸二钙(2CaO·Fe2O3)和以FeO为基体、固溶MgO、MnO的RO相赋存在含钒钢渣中[7],此外含钒钢渣具有磁性,推测其可能还有少量夹杂的金属铁单质和Fe3O4;Ca在含钒钢渣中主要以硅酸二钙(2CaO·SiO2)、硅酸三钙(3CaO·SiO2)和铁酸二钙形式存在;Mg在含钒钢渣中可能以两种形式存在,一是形成以FeO为基体、固溶MgO的RO相,二是MgO与FeO形成复杂固溶体,以镁铁橄榄石(2MgO·2FeO·SiO2)形式存在。钒铬则赋存在尖晶石中[8],P以2CaO·SiO2-3CaO·P2O5固溶体的形式扩散进入硅酸二钙中[9]。

1.2 实验方法

浸出实验在KCFD2-10型加压反应釜中进行,反应釜由加料罐、保温套筒、冷却盘管和升降装置等部件组成,加压密封后,釜内温度最高可加热至473 K,转速最高可达800 r/min。加料罐容积1 L,为确保最佳搅拌效果,实验中钛白废酸的添加量为500 mL,将配好的钛白废酸倒入釜内,密封后,采用电加热方式,加热到预设温度,利用氩气将含钒钢渣压到锆釜中,设置转速,开始计时并记录时间。浸出结束后,采用真空抽滤方式分别得到浸出渣和浸出液,浸出液用于后续提钒,浸出渣烘干研磨后用X射线荧光光谱仪分析不同元素含量,并计算不同元素的浸出率:

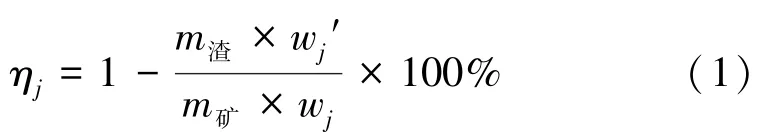

式中ηj为渣计浸出率,%;m矿为含钒钢渣质量,g;w j为含钒钢渣中某元素含量,%;w j′为浸出渣中某元素含量,%;m渣为浸出渣质量,g。

2 实验结果与讨论

2.1 热力学分析

为了判断含钒钢渣中不同组分与钛白废酸反应的可能性,确定不同元素的溶解理论限度,在浸出液中稳定存在的状态和pH范围,根据热力学数据[10-12],通过热力学分析计算,用Origin软件绘制353 K条件下V-H2O、Fe-H2O、Cr-H2O、P-H2O系电位-pH图,如图2所示。

根据图2和相关热力学数据,在H2O的稳定区范围内,在pH<2条件下,V在浸出液中主要以含钒氧双键阳离子VO2+和阳离子VO2+形式存在[13];Fe在浸出液中主要以Fe2+和Fe3+形式存在[14];Cr在浸出液中以无毒的Cr3+形式存在[15];P在浸出液中主要以H3PO4形式存在[16],磷在后续酸性铵盐沉钒时,会与铵钒形成杂多酸,影响沉钒率[17],所以在浸出及后续净化时,应尽量将磷除去。综上,从热力学角度能够实现钒的酸性浸出,但是较难实现钒的选择性分离,浸出液成分复杂,后续可经螯合萃取-反萃-沉钒-焙烧,制备V2O5,萃余液中其他有价金属可进一步综合利用。

图2 电位-pH图

2.2 实验研究

含钒钢渣中的钒多以易溶于酸的V(Ⅳ)、V(Ⅴ)形式存在[4],本实验利用钛白废酸直接浸出含钒钢渣,研究了浸出时间、温度、酸度、液固比对含钒钢渣中钒、铁、磷、镁浸出行为的影响。

2.2.1 浸出时间对浸出率的影响

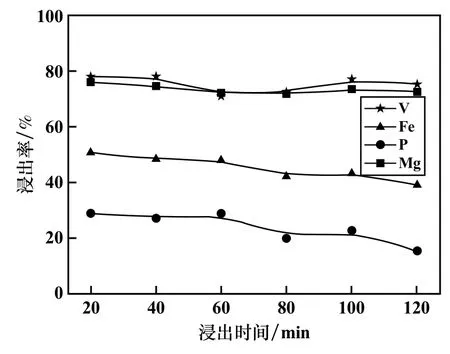

在酸度200 g/L、温度413 K、液固比6∶1条件下,考察了浸出时间对钒、铁、磷、镁浸出率的影响,结果如图3所示。由图3可知,当浸出时间为20 min时,钒浸出率即可达到77.86%,说明含钒钢渣直接浸出提钒较为容易。随着浸出时间延长,钒和镁浸出率变化不大,铁和磷浸出率呈现动态微幅下降,这可能是因为浸出液中Fe3+和H3PO4增多,促进了磷酸铁的生成。为了使浸出反应充分进行,在后续实验中,选择浸出时间40 min。

图3 浸出时间对各元素浸出率的影响

2.2.2 浸出温度对浸出率的影响

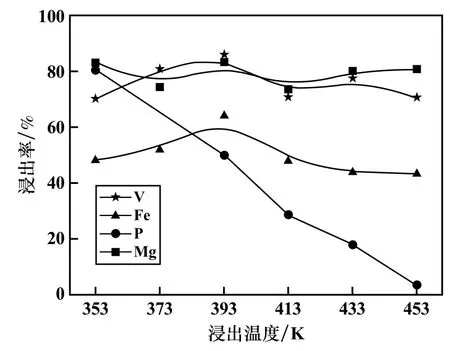

浸出时间40 min,其他条件不变,浸出温度对钒、铁、磷、镁浸出率的影响如图4所示。由图4可知,浸出温度在353~453 K变化时,钒浸出率由70.37%上升到86.21%,又降到70.74%,镁浸出率总体变化不大,铁和磷浸出率则随着温度升高而下降。这是因为温度升高,促进了磷酸铁的结晶[18],且磷酸铁对钒可能存在一定吸附作用[19]。为了减少能源消耗,降低工艺难度,在后续实验中,选择浸出温度353 K。

图4 浸出温度对各元素浸出率的影响

2.2.3 酸度对浸出率的影响

浸出温度353 K,其他条件不变,浸出酸度对钒、铁、磷、镁浸出率的影响如图5所示。由图5可知,硫酸用量对钒浸出率影响很大,钒、磷和铁浸出率随着酸度增加而大幅增加,镁浸出率在90%左右浮动,这是因为镁优先于钒铁磷等元素浸出,且在较低的酸度下也可以实现很高的浸出率[20-21]。当酸度为100 g/L时,钒几乎不浸出,钛白废酸主要被钙镁等碱性氧化物消耗;当酸度增加到200 g/L时,钒浸出率增加到77.87%;当酸度为350 g/L时,钒浸出率达到86.73%。酸度由300 g/L增加到350 g/L时,钒浸出率仅增加了1.77%,为降低酸耗、减少对设备的腐蚀,在后续实验中选择酸度300 g/L。

图5 酸度对各元素浸出率的影响

2.2.4 液固比对浸出率的影响

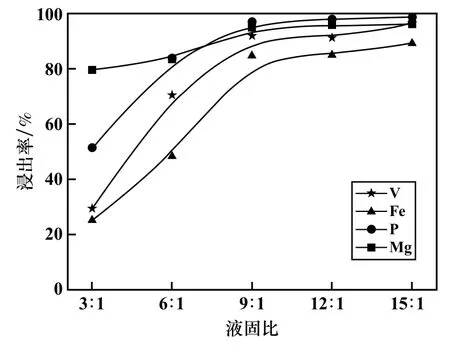

酸度300 g/L,其他条件不变,液固比对钒、铁、磷、镁浸出率的影响如图6所示。由图6可知,钒、铁、磷、镁浸出率随着液固比增加而增加。为了使钛白废酸得以充分利用,同时又可以最大限度提高钒浸出率,选择浸出液固比9∶1。

图6 液固比对各元素浸出率的影响

2.2.5 最优浸出条件实验

通过浸出单因素实验,得到钛白废酸浸出含钒钢渣的最佳浸出条件为:浸出时间40 min,温度353 K,酸度300 g/L,液固比9∶1。在该工艺条件下,钒浸出率91.80%,铁浸出率84.70%,磷浸出率96.87%,镁浸出率94.66%。钒在含钒钢渣中弥散分布于各个物相[4],在浸出液中以VO2+和VO2+形式存在;铁浸出前主要赋存在铁酸钙和铁氧化物中,浸出后以Fe2+和Fe3+形式留在浸出液中;磷浸出前以2CaO·SiO2-3CaO·P2O5固溶体形式赋存在含钒钢渣中,在浸出液中以H3PO4形式存在;镁在含钒钢渣中以固溶体形式存在,在浸出液中以Mg2+形式存在。在浸出过程中,钒、铁、镁、磷等元素大部分进入到浸出液中,后续可通过螯合萃取,实现浸出液钒铁分离和钒的高效提取,萃余液中其他有价元素可进一步综合利用。

浸出渣烘干后进行矿相分析,分别采用PW3040/60型X射线衍射仪(帕纳克·荷兰)和SSX-550型扫描电子显微镜(岛津·日本)对最优条件下的浸出渣进行矿物学分析和形貌分析,其XRD测试结果和扫描电镜图分别如图7~8所示。可以看出,浸出渣的主要成分为二水硫酸钙(CaSO4·2H2O)、未溶解的石英(SiO2)和RO相。二水硫酸钙呈光滑柱状体结构,石英表面有细微小孔,呈不规则团块状,以FeO为基体的RO相则呈亮白色[22]。钙在含钒钢渣中以硅酸钙形式存在,浸出后留在浸出渣中生成二水硫酸钙(CaSO4·2H2O),其中钒铬磷等元素符合工业环保要求,可将其用作工业副产石膏。

图7 最优浸出条件下浸出渣XRD图谱

利用攀西地区的2种工业废物——钛白废酸和含钒钢渣为实验原料,在常压下直接浸出,在最优条件下钒浸出率可达91.80%,说明含钒钢渣中的含钒物相包裹程度较轻,容易打开,故反应设备不需高温高压,生产成本可进一步降低。同时含钒钢渣CaO含量高达33.10%,浸出过程中可有效中和废酸,以废治废的同时,还实现钒资源的高效回收,浸出渣也可以用作工业副产石膏,减少了废物排放,实现了清洁化生产。

图8 最优浸出条件下浸出渣SEM-EDS分析

3 结 论

1)通过热力学分析,V在浸出液中主要以VO2+和VO2

+形式存在;Fe在浸出液中以Fe2+和Fe3+形式存在;Cr以Cr3+形式存在;P以H3PO4形式存在。

2)钛白废酸浸出含钒钢渣的最优浸出条件为:浸出时间40 min、温度353 K、酸度300 g/L、液固比9∶1时,此时钒、铁、磷、镁浸出率分别为91.80%、84.70%、96.87%和94.66%,实现了钒的高效浸出。

3)浸出渣的主要成分为CaSO4·2H2O,可用于制备工业副产石膏,钛白废酸得到中和,实现了含钒钢渣和钛白废酸的综合利用和清洁化生产。