高层装配式钢结构住宅施工技术

2021-09-14蔡小平顾国忠

蔡小平 余 豹 顾国忠

常州第一建筑集团有限公司 江苏 常州 213012

1 工程概况

丹阳某装配式钢结构住宅,采用新型扁钢管混凝土柱钢框架-钢板剪力墙结构体系,可拆卸底模钢筋桁架楼承板(图1)。扁钢管框架柱宽度200 mm,与墙体厚度一致,长向300~500 mm,柱内浇筑自密实混凝土;框架梁为H型钢,剪力墙钢板厚5 mm,材质为Q355B和Q420B。其中30#楼地下2层,地上22层,建筑面积15 898 m2;31#楼地下2层,地上21层,建筑面积15 463 m2。地下室为劲性钢骨柱,地上结构为1~2层商业用房,层高4.5 m,3层以上为标准层住宅,层高2.9 m。钢结构工程总质量3 000 t。

图1 三维结构模型

2 重、难点分析

2.1施工工期紧

钢结构主体施工的合同进度要求为4 d/层,工期紧迫,必须提前策划施工总体方案,对塔吊布置、节段划分、施工分区、工艺流程等进行优化,控制关键线路,节约工期,形成连续流水施工作业。

2.2安装精度高

柱脚锚栓、钢框架、楼承板等装配式节点连接,对安装精度提出更高要求,相应轴线、标高、垂直度的测量和校正措施必须到位。

2.3焊缝要求高

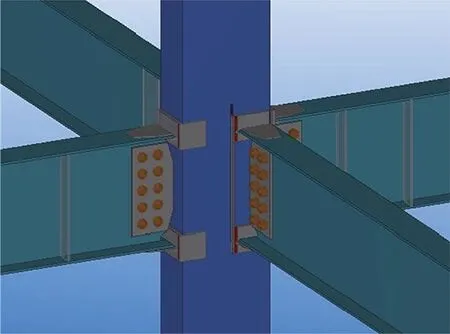

本工程扁钢管柱弱轴向刚度小,剪力墙钢板厚度薄,容易产生焊接变形,施工过程中,应采取合理的焊接防变形工艺措施。柱梁采用端板式栓焊刚接节点(图2),柱与梁翼缘板连接、管柱对接、钢板剪力墙等现场焊接,均为全熔透焊缝,焊缝等级高,现场焊接工作量大。

图2 端板式节点

2.4工序交叉作业多

装配式钢结构住宅涉及的专业、工序多,钢结构施工与土建钢筋、管柱灌芯、楼承板浇筑、精装修设备、水电等综合管线穿孔,相互交叉施工作业。需将各专业图纸有效整合建立BIM模型,优化工序衔接,提前进行施工模拟和碰撞检查[1]。

3 施工总体部署

3.1塔吊布置优化

结合现场场地条件、工期和吊重要求,优化后的塔吊布置方案(图3)为:每栋楼2台塔吊,30#楼西、南侧布置,31#楼南、北侧布置,塔吊型号为STC7020,臂长40~50 m,最不利工况额定起重量4.4 t,满足钢结构吊装要求[2-3]。

图3 施工场地布置示意

地下室施工阶段,钢构件临时设置北侧堆场,待地下室顶板施工完成,堆场转移至南侧顶板区域,顶板计算复核后采取加固等措施。

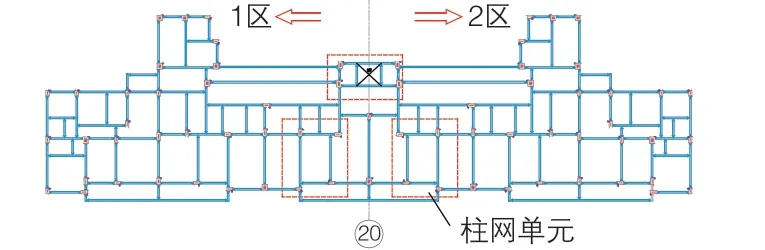

3.2分区分段优化

平面分区:根据塔吊和楼栋结构特点,以 轴为对称线,每个楼栋2个施工分区,以相邻4根柱梁组成的稳定框架柱网为安装单元,2个班组由中间向两端同步对称扩展施工(图4),既减少纵向安装累计误差,又加快施工进度。

图4 施工分区

竖向分段:因地下室钢骨柱首层无钢梁连接,首节柱划分至地上2层钢梁位置,有效保证地下室混凝土施工时钢柱不发生偏移。地上结构钢柱按照3层为1个吊装节段,长度8.7 m,最大吊重2.96 t,共计8个节段,柱拼接点位于楼层板顶标高以上1.30 m(图5)。

图5 钢柱分段

3.3施工工艺流程优化

以柱网单元(1柱3层钢)为例,总体施工工艺流程为:钢柱吊装就位、缆风绳临时固定→上下柱耳板定位螺栓连接→钢柱二次校正→钢梁安装、柱梁腹板螺栓连接,形成稳定框架单元→上下柱对接→柱梁翼缘板焊接→钢柱浇筑混凝土→楼承板施工。

4 关键施工工艺

4.1钢柱吊装施工

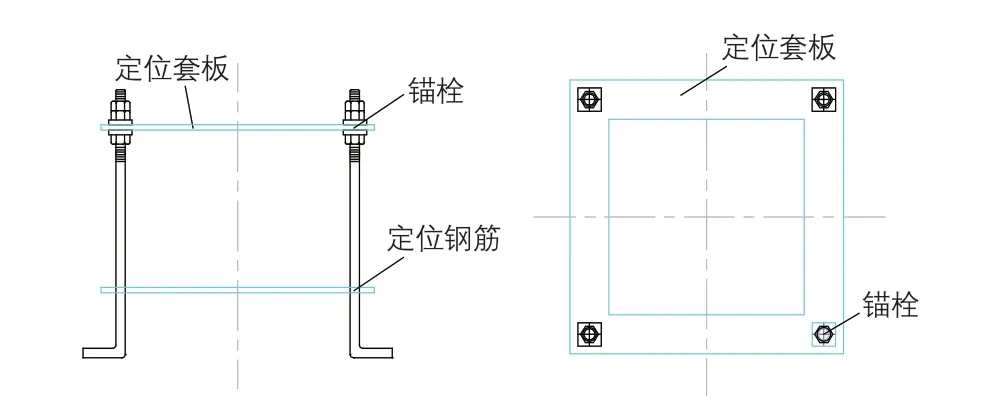

4.1.1 地脚螺栓预埋

螺栓预埋采用定位支架(图6),支架由套板和定位钢筋组成,套板预先在车间数控制孔,确保孔位精度。根据设计图纸,用经纬仪放线并标识柱脚螺栓纵横向轴线,现场螺栓穿入套板,套板十字中心线与现场纵横轴线对齐,用水准仪引测标高,螺母调节螺栓高度齐平。螺栓安装时应自然下垂,保证垂直度,螺栓下端焊接4根φ20 mm定位钢筋,其四周与基础钢筋顶紧焊牢,保证不会因混凝土浇捣引起螺栓移位。

图6 螺栓定位支架

4.1.2 钢骨柱施工

地下室钢骨柱与混凝土梁钢筋连接为施工重点,提前进行钢筋三维放样和碰撞检查。混凝土梁多排钢筋在钢骨柱节点处理技术措施(图7)为:梁纵筋尽量绕开钢柱拉通;无法绕开时混凝土梁上、下层第1排主筋采用连接板,第2、3排钢筋采用套筒连接;梁受扭钢筋采用连接板与柱连接;构造钢筋插入外包混凝土层。

图7 钢骨柱与钢筋连接

4.1.3 校正工艺创新

钢柱出厂前表面做好定位标识,现场架设2台经纬仪,在相互垂直位置投点测量,依次调整标高、轴线、垂直度偏差。每节柱的定位轴线应从地面基准线引出,楼层采用设计标高控制。常规钢柱校正工艺为:钢柱对接口现场焊接上下T形板,板件放置千斤顶,调整到位后,T形板再割除打磨,现场工作量较大。为此,对校正工艺进行创新:将耳板上下接口端做成梯形,悬挑80 mm,用于放置专用调节器(图8)。调节器由上、下内螺纹套筒(A65)+中间调节螺杆(M24)组成,套筒带槽口,直接卡入上下耳板悬挑端,扳手转动螺杆螺母,可实现上柱安装位置调整。调节器螺纹连接精度高,操作简单灵活,省时方便。

图8 耳板节点优化

4.1.4 对接焊接工艺

钢柱现场对接为全熔透焊缝,采用不加引弧板焊工工艺:2名焊工在相对两面、等温等速对称焊接,第1层焊缝按逆时针方向距柱角50 mm起焊,每层焊完清理焊渣以后,各层距离前一层起焊点30~50 mm开始焊接,拐角放慢焊丝移动速度,焊成方角。现场搭设专用焊接操作平台,并做好防风防雨措施。

4.2钢梁吊装施工

H型钢梁采用2点吊,吊点位于上翼缘L/4处,由于钢梁自重轻,在塔吊起重能力范围内,故采用一机多吊,一次吊起同一竖向位置多根钢梁,这样可以提高塔吊工效,节约工期[4]。

1柱3层梁施工工艺流程为:下层钢梁吊装→测量校正→梁腹板螺栓初拧→同样方法安装中、上层钢梁→框架单元轴线、标高二次复核→上、下、中层钢梁螺栓终拧→上、下、中层钢梁与柱翼缘板焊接。

柱梁接头为全熔透焊接,先焊梁下翼缘板,再焊上翼缘板以减少角变形;先焊梁一端,冷却至常温后,再焊另一端,柱两侧梁端应同时与柱对称焊接,可减小焊接约束,防止柱因焊接产生二次偏斜。

4.3钢板剪力墙施工

剪力墙钢板薄,宽厚比大,平面刚度差,焊接和运输容易变形,应采取防变形工艺措施:将剪力墙钢板与上层钢梁在车间组装焊接成整体,方便运输和吊装,避免现场仰焊焊缝,并能有效防止薄板构件变形。

钢板剪力墙为抗剪设计,现场严格遵守施工顺序(图9):上层钢梁+剪力墙钢板整体吊装→墙板与钢柱鱼尾板临时螺栓固定→墙板水平加劲肋焊接→墙板与下层钢梁上翼缘水平焊接(从中间向两边对称焊接)→待主体结构全部施工完成,墙板与钢柱鱼尾板竖向焊接固定,拆除临时螺栓[5]。

图9 钢板剪力墙焊接示意

为减少薄板焊接变形,焊接时采用小电流、小直径焊丝,减少焊接热能量输入,同时焊接前预先做好点焊固定等限位措施。

4.4楼承板施工

本工程可拆卸底模钢筋桁架楼承板型号HB1-90,宽600 mm,高90 mm,钢筋桁架片与底模板通过扣件连接成组合模板(图10),全部在车间制作完成,楼承板在施工阶段替代模板使用,使用阶段替代板底受拉钢筋,楼层混凝土施工完成,底模可直接拆除周转使用,优势显著。

图10 可拆卸底模钢筋桁架楼承板

工艺流程为:吊装→铺设→支座钢筋点焊→栓钉焊接→钢筋绑扎→洞口处理→收边板与临时支撑安装→混凝土浇筑→底模拆除。模板底部应均匀设置刚性垫条,满足楼板混凝土浇筑的平整度要求;跨度或悬挑超出规定范围时,按照设计要求设置临时条状支撑。

5 其他专业配合技术措施

5.1设备管线钢梁穿孔

钢梁开孔主要涉及精装修,新风、燃气暖风机、空调内外机等设备,以及消防水电等综合管线,开孔大小、间距应符合设计要求,采取节点补强措施,相关专业提前沟通,利用BIM技术进行筛选、碰撞检查。

5.2塔吊、施工电梯附墙

根据施工需要,计算复核塔吊和施工电梯附着位置受力对主体钢框架结构的影响,根据计算结果对柱、梁节点加固,施工过程中注意做好动态监测。

6 结语

本文通过项目实践,总结适合扁钢管柱梁钢框架-薄钢板剪力墙结构体系的施工技术,对工艺方案进行优化创新,提前策划、预控,使施工质量符合规范和设计要求,主体钢结构施工实现了4 d/层的工期目标。