针刺参数对玄武岩纤维预制体力学和热导率影响的有限元分析

2021-09-13乔志炜刘延友段文九周国相杨治华

郑 云,乔志炜,刘延友,牛 波,段文九,周国相,杨治华

(1.南京玻璃纤维研究设计院有限公司先进材料公司,南京 211112;2.哈尔滨工业大学特种陶瓷研究所,哈尔滨 150001)

0 引 言

纤维针刺工艺是以纤维布或纤维网胎为原始材料,利用带刺刺针的高频运动,使纤维网胎中的纤维被刺针的钩齿带入z方向从而制备织物的方法[1-2]。纤维针刺工艺可以解决铺层纤维网胎层间强度弱的难题,同时具有工艺简单、周期短和成本低的优点,被广泛应用在复合材料预制体制备领域[3-4]。

针刺密度、针刺深度、刺针结构等针刺工艺会对纤维针刺预制体性能产生显著的影响。程海霞等[5]以碳纤维单向布/网胎针刺织物为增强体,以树脂为基体,制备了复合材料,研究了针刺密度和针刺深度对其力学性能的影响。结果表明,复合材料的拉伸性能随着针刺密度、针刺深度的增加呈下降趋势,而层间剪切性能呈先增后减的趋势。同时,纤维的针刺工艺会对基体造成一定的损伤,进而影响预制体的力学性能。杜培健等[6]以针刺密度为研究因素,系统研究了其对3D针刺石英复合材料预制体中的机织石英布损伤程度和力学性能的影响。结果表明,随着针刺密度的增加,石英布损伤程度逐渐增加,预制体的力学性能逐渐下降。此外,针刺参数会对纤维预制体的整体尺寸造成一定的影响。Roy等[7]采用不同针刺密度、针刺深度以及针刺频率对纤维网胎进行针刺,结果表明针刺参数会通过影响针刺纤维网胎面积及厚度进而影响其力学性能。由于纤维针刺预制体结构较复杂,通过实验的方法不能准确地观测针刺工艺对其力学性能的影响,且实验法具有周期长,经济效益低等缺点。此外,对于针刺参数对纤维针刺预制体热传导过程的影响方面的研究,目前报道的也相对较少。

玄武岩纤维(basalt fiber)具有优异的力学性能、耐高温性能、耐化学腐蚀性能、无毒无污染、不燃烧,被称为21世纪的绿色增强材料[8]。玄武岩纤维以纯天然玄武岩矿石为原料,经破碎后,在1 400~1 500 ℃熔窑中熔融,再经拉挤成丝。相比于传统玻璃纤维和碳纤维,玄武岩的制造能耗更少,而且没有任何额外添加剂,更环保,且制造成本更低。因此,其被广泛应用于航空航天、交通运输及建筑材料等领域[9]。本文采用玄武岩纤维针刺预制体为研究对象,通过有限元分析方法建立了玄武岩纤维针刺预制体代表性单元(representative volume element, RVE),研究了针刺深度和针刺密度对玄武岩纤维针刺预制体层间力学和热导率的影响,并结合实验结果,分析了其影响机制。

1 有限元分析方法

1.1 代表性体积单元的建立

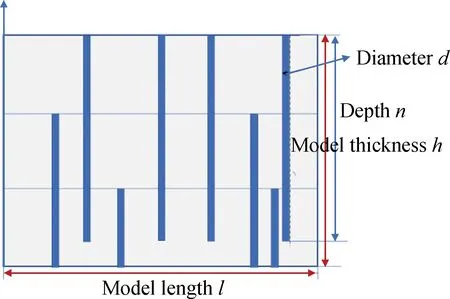

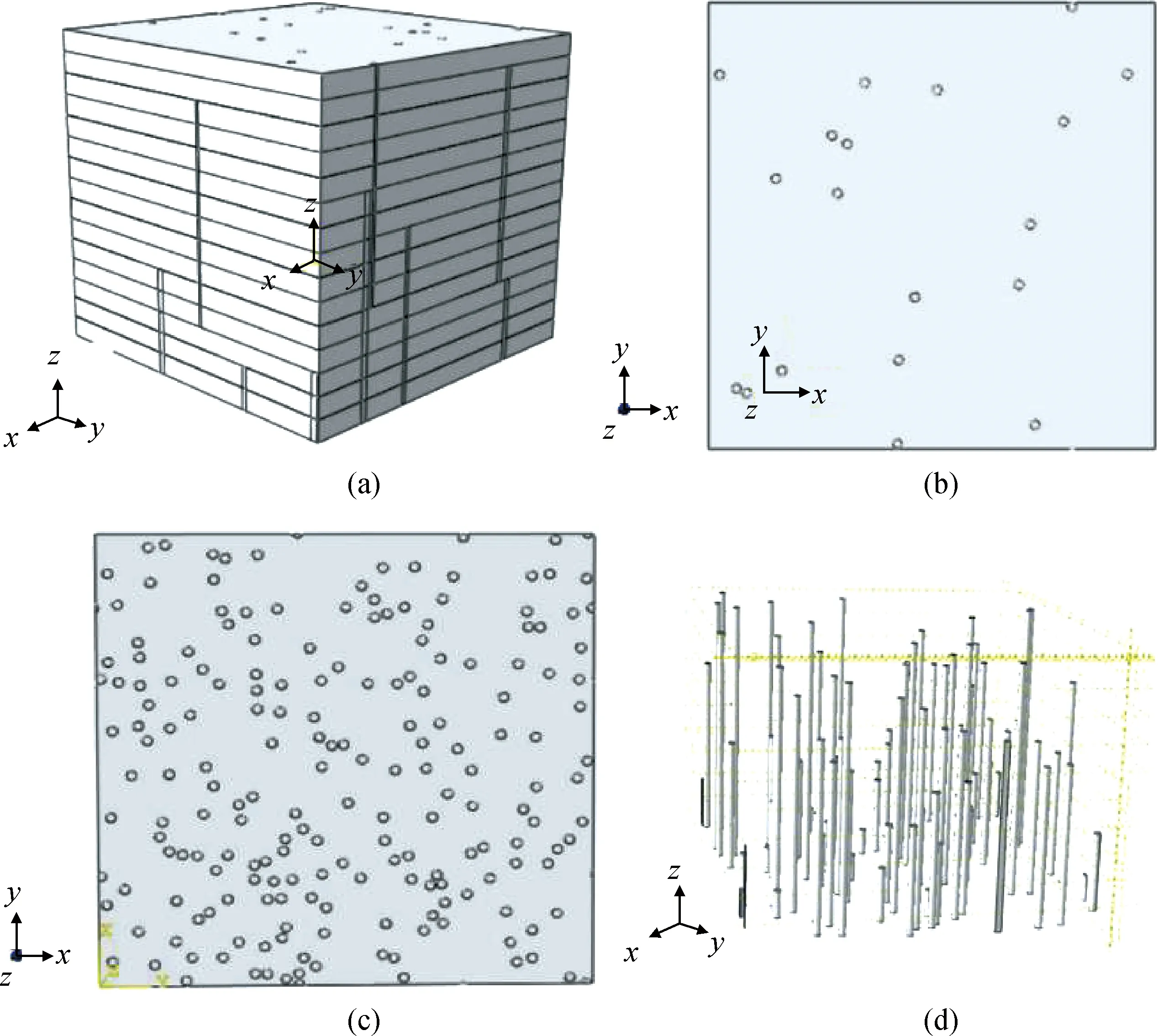

利用Python语言编写随机分布程序,建立针刺纤维位置具有随机分布特点的代表性体积单元,其示意图如图1所示。根据实际针刺工艺的要求,纤维针刺预制体代表性体积单元采用叠层针刺的方式建立,即每添加一层纤维网胎都要按照设计的针刺密度针刺一次,相邻两层纤维网胎之间无作用力,仅靠针刺纤维结合。由于针刺纤维结构复杂,考虑有限元分析网格划分的有效性,因此将其简化为直径为d的圆柱。

图1 纤维针刺预制体代表性体积单元示意图Fig.1 Schematic diagram of RVE of prefabricated fiber

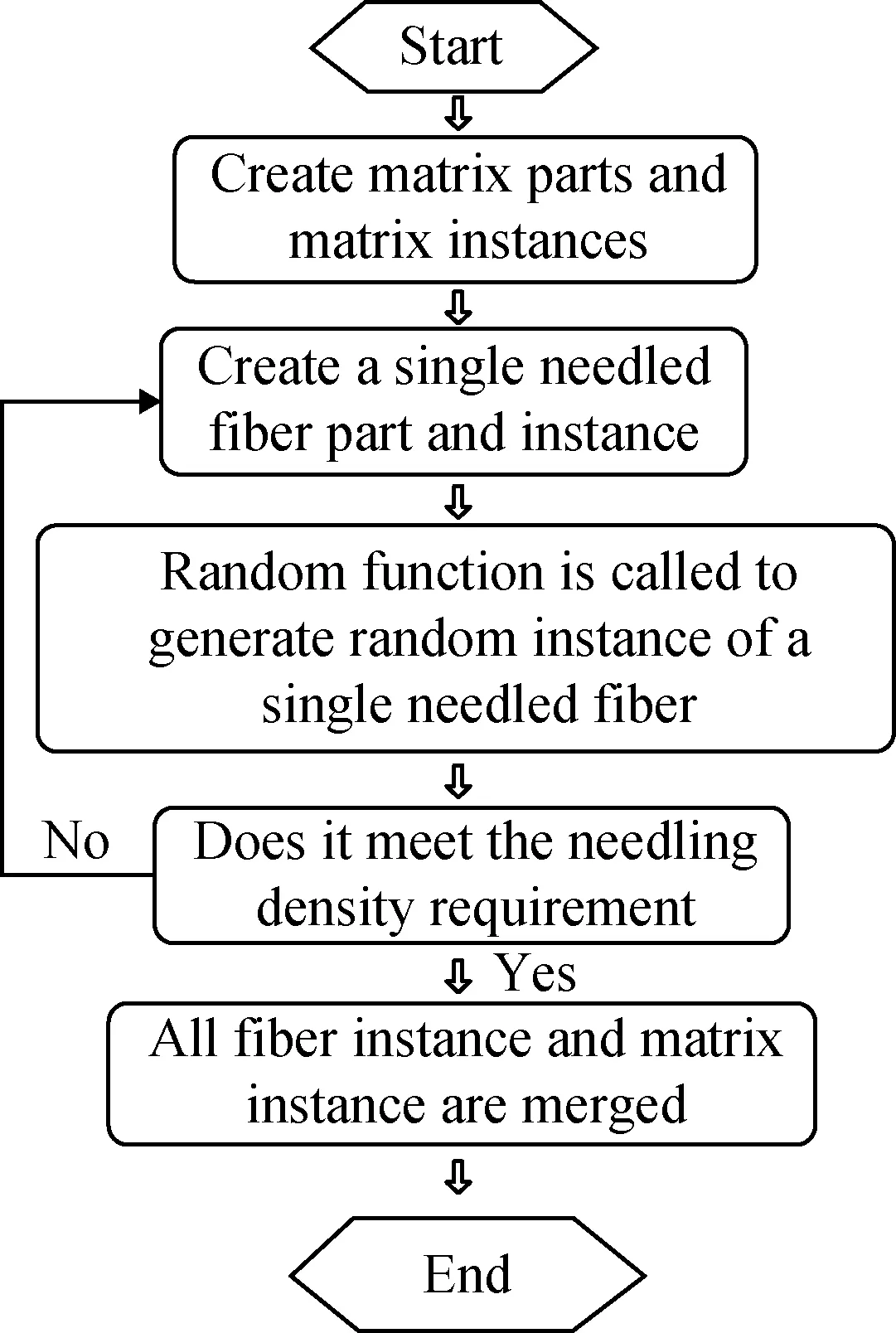

基于Python语言的针刺纤维位置随机分布代表性体积单元建立流程图如图2所示。首先建立模型,创建基体平面,其大小与代表性体积单元的大小一致。在基体中随机创建第一个针刺纤维Part 1,根据实际纤维长度输入参数。然后调用Random函数,对Part 1进行随机平移得到Part 2,并进入判断语句,当没有达到所需的针刺密度时,继续循环生成针刺纤维,直到到达预设的针刺密度,判断程序结束,输出模型。实际情况中,代表性体积单元是从整体模型中取出的具有代表性的一部分,纤维位置随机分布的情况下,难以避免地会与几何体边界交叉接触,甚至超出边界。为了保证代表性体积单元的周期性,把超出边界的部分放到对面基体中,并通过周期性边界条件的施加来保证有限元分析结果的准确性。本文研究的针刺密度范围为10~25针/cm2,针刺深度范围为10~16 mm,使用ABAQUS自带的网格划分工具对纤维针刺预制体代表性体积单元进行网格划分。

图2 基于Python语言的针刺纤维位置随机分布代表性体积单元建立流程图Fig.2 Flow chart of RVE of random distribution ofneedle fiber positions based on Python language

1.2 周期性边界条件

采用周期性的位移边界条件进行力学性能分析[10]。对于周期性细观结构的连续材料,相邻的代表性体积单元边界处应满足的条件有:变形协调和应力连续。在利用细观代表性体积单元来代替宏观模型进行计算的过程中,可在给定边界条件的情况下,分别算出细观模型的纤维和基体的细观应力(σij)和应变(εij),按照体积平均值定义复合材料的应力和应变,进而得到针刺预制体的弹性模量。

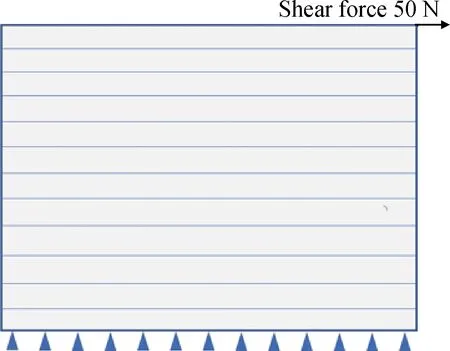

纤维针刺预制体代表性体积单元的力学工况条件如图3所示,控制模型底面在各个方向上的位移和旋转,然后在顶面施加50 N的剪切力,分析在该条件下模型的应力和应变行为,根据上述有限元分析结果,计算不同针刺工艺条件下模型的截切模量。

图3 纤维针刺预制体代表性体积单元的力学工况条件Fig.3 Mechanical working conditions of RVEof prefabricated fiber

本文采用周期性的温度边界条件进行稳态热分析[11]。利用Python语言对ABAQUS进行二次开发,建立侧面非绝热的周期性温度边界条件。

根据确定的周期性边界条件,利用各向异性固体的导热定律,即:

(1)

可求得相应的热传导系数(即热导率)Ki。式中:qi为i方向的热流输出面的平均热流密度,且有:

(2)

(3)

式中:Qi为在i方向热流输出面上所有节点输出的热量之和,可以在计算结果中提取得到;Si为i方向热流输出面的面积;li为i方向胞体的边长;温度差ΔT作为输入控制参数直接给定,由于未涉及材料的非线性问题,ΔT的取值大小对材料整体的等效热物理性能的计算结果并无影响。因此热传导系数为:

(4)

结合有限元分析热流矢量分布及温度分布结果,可以利用公式(4)计算出不同针刺深度和针刺密度代表性体积单元的有效热导率。

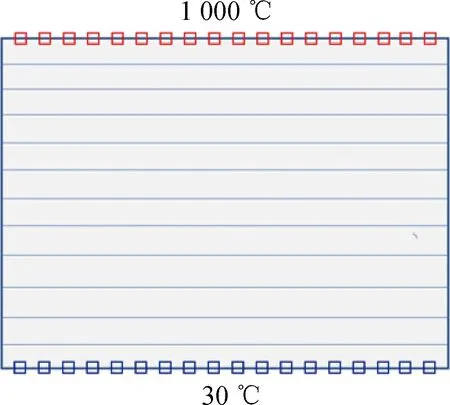

纤维针刺预制体代表性体积单元的热学工况条件如图4所示,在上下表面分别施加1 000 ℃和300 ℃的温度,造成沿z轴方向的温度差,从而产生沿z轴方向的热流,并分析在该条件下模型的热传导过程并不同针刺工艺条件下的热导率。

图4 纤维针刺预制体代表性体积单元的热学工况条件Fig.4 Thermal working conditions of RVE of prefabricated fiber

1.3 材料属性

纤维网胎的力学材料属性(E为拉伸弹性模量,G为剪切弹性模量,v为泊松比)为:Ex=Ey=61.00 GPa、Ez=20.02 GPa、Gxy=15.19 GPa、Gxz=Gyz=9.66 GPa、vxy=0.12、vxz=vyz=0.08。根据研究,经过沿z轴方向的针刺后,针刺纤维的沿z轴方向的力学性能将增加,而由于针刺过程对纤维的损伤,其沿平面方向的力学性能将下降。因此,预设针刺纤维的力学材料属性为:Ex=Ey=54.00 GPa、Ez=23.00 GPa、Gxy=13.67 GPa、Gxz=Gyz=11.11 GPa、vxy=0.10、vxz=vyz=0.07。

纤维网胎的热学材料属性为:Kx=Ky=Kz=0.05 W/(m·K)。根据研究,经过沿z轴方向的针刺后,针刺纤维的沿z轴方向的热导率将增加,而由于针刺过程对纤维的损伤,其沿平面方向的热导率将下降。因此,预设针刺纤维的热学材料属性为:Kx=Ky=0.03 W/(m·K)、Kz=0.10 W/(m·K)。

2 结果与讨论

2.1 纤维针刺预制体代表性体积单元

以针刺密度为10针/cm2,针刺深度为10 mm的纤维针刺预制体代表性体积单元为例,如图5所示,该模型沿平面方向具有较好的周期性,且针刺纤维的位置具有较好的随机性,符合预期的效果。由于该代表性体积单元采用叠层针刺的方式建立,因此,模型上表面的针刺密度远远低于下表面的针刺密度。

图5 (a)~(c)纤维针刺预制体代表性体积单元和(d)针刺纤维模型Fig.5 (a)~(c) RVE of the prefabricated fibers and (d) model of needling fibers

2.2 纤维针刺预制体代表性体积单元的力学性能

首先控制针刺深度为10 mm,在不同针刺密度(10~25针/cm2)下建立纤维针刺预制体代表性体积单元,并在上述边界条件下对其剪切力学性能进行分析。针刺密度为10针/cm2的纤维针刺预制体代表性体积单元的应力分布云图如图6所示,应力主要集中于针刺纤维中,而在纤维网胎中未发生明显的应力集中现象,因此在剪切力的作用下,不同纤维网胎间主要通过针刺纤维进行结合。当针刺纤维密度为10针/cm2时,表层纤维网胎发生了明显的撕裂现象,而底部纤维网胎之间则未发生明显分层现象。这是由于采用叠层针刺工艺时,表层网胎的针刺密度要远远低于底部纤维网胎的针刺密度,因此针刺纤维在表层不能充分发挥层间结合作用。如图7所示,当针刺密度增加至25针/cm2时,表层纤维网胎的撕裂现象变弱,因此增加针刺密度可以改善表层纤维网胎的层间结合力。

图6 针刺深度为10 mm,针刺密度为10针/cm2的纤维针刺预制体代表性体积单元的应力分布云图Fig.6 Stress nephogram of prefabricated fiber witha depth of 10 mm and a density of 10 needles/cm2

图7 针刺深度为10 mm,针刺密度为25针/cm2的纤维针刺预制体代表性体积单元的应力分布云图Fig.7 Stress nephogram of prefabricated fiber witha depth of 10 mm and a density of 25 needles/cm2

控制针刺密度为10针/cm2,在不同针刺深度(10~16 mm)下建立纤维针刺预制体代表性体积单元,并分析其剪切力学性能。如图8所示,随着针刺深度增加至16 mm,针刺纤维的应力集中更加明显,因此增加针刺深度可以进一步发挥针刺纤维的层间结合作用。

图8 针刺深度为16 mm,针刺密度为10针/cm2的纤维针刺预制体代表性体积单元的应力分布云图Fig.8 Stress nephogram of prefabricated fiber witha depth of 16 mm and a density of 10 needles/cm2

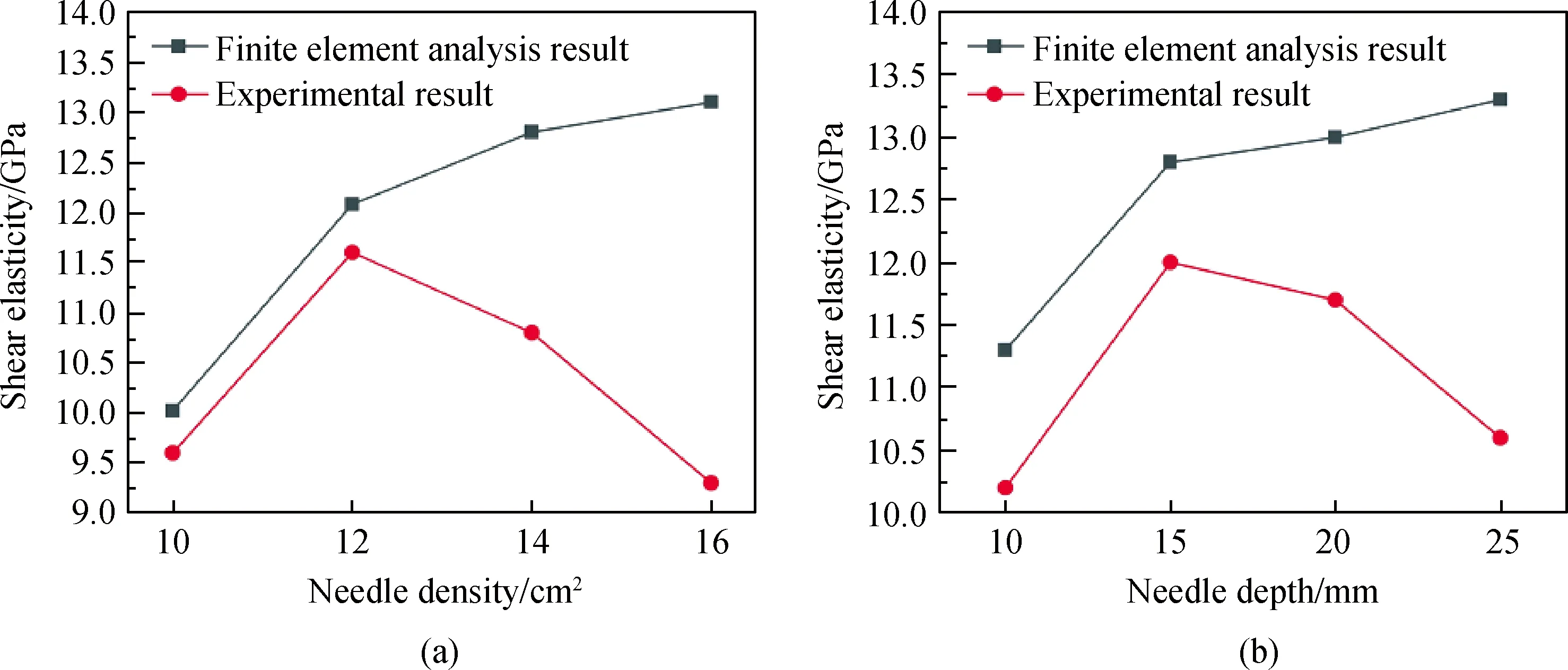

根据有限元分析结果计算的不同针刺密度和针刺深度纤维预制体的剪切模量与实验结果的对比如图9所示。预制体的剪切模量随针刺密度和针刺深度的增加均呈现增加的趋势。在10~16针/cm2的针刺密度范围内增加针刺密度均可对预制体的剪切模量造成很大影响。而当针刺深度从10 mm增加至15 mm时,预制体的剪切模量增加较快,进一步增加针刺深度则对预制体的剪切模量影响不大。同时可以看出,不同针刺密度和针刺深度纤维预制体的剪切模量的数值均和针刺纤维沿xy方向的剪切模型相近。这是由于不同层间的纤维网胎间仅靠针刺纤维结合,因此在剪切力的作用下,贯穿不同层纤维网胎的针刺纤维最能发挥力学作用。当针刺纤维深度增加到一定深度时,针刺纤维的作用接近饱和,进一步增加针刺深度对预制体的剪切模型影响不大。而增加针刺密度会显著提高网胎的层间结合力,增加针刺密度可对预制体的剪切模量造成较大影响。

图9 (a)不同针刺密度和(b)针刺深度纤维预制体剪切模量的有限元分析结果和实验结果Fig.9 Finite element analysis results and experimental results of the shear elasticityof fiber preform with (a) different needling densities and (b) different needling depths

不同于有限元分析模拟的结果,实际实验中针刺纤维预制体中的层间模量随着针刺密度和针刺深度的变化均出现了拐点。这是由于随着针刺深度或针刺密度的增加,针对纤维网胎造成损伤,针刺后的纤维预制体的力学性能下降。而有限元仿真中忽略了针刺过程中针刺的重合,针刺纤维不会发生损伤现象,因此,有限元仿真中针刺预制体的力学性能随着针刺密度和针刺深度的增加而不断提高,不会出现下降的趋势。

2.3 纤维针刺预制体代表性体积单元的热传导过程分析

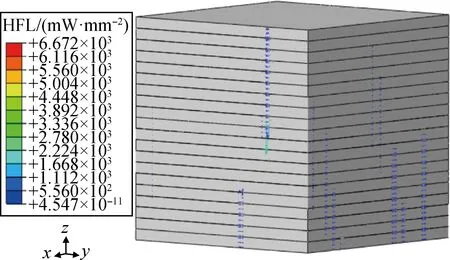

控制针刺深度为10 mm,在不同针刺密度(10~25针/cm2)下建立纤维针刺预制体代表性体积单元,并在上述边界条件下对其沿z轴的热传导进行分析。针刺密度为10针/cm2的热流密度(HFL)分析结果如图10所示,由于针刺纤维沿z轴的热导率大于纤维网胎,热流密度主要集中于针刺纤维中,而纤维网胎中的热流密度相对较低。如图11所示,当针刺密度增加至25针/cm2时,上述现象变得更加明显,因此针刺纤维的“热流通道”作用随针刺密度的增加显著增加。

图10 针刺深度为10 mm,针刺密度为10针/cm2的纤维针刺预制体代表性体积单元的热流密度矢量云图Fig.10 Nephogram of heat flux of the RVE of prefabricatedfiber with a depth of 10 mm and a density of 10 needles/cm2

图11 针刺深度为10 mm,针刺密度为25针/cm2的纤维针刺预制体代表性体积单元的热流密度矢量云图Fig.11 Nephogram of heat flux of the RVE of prefabricatedfiber with a depth of 10 mm and a density of 25 needles/cm2

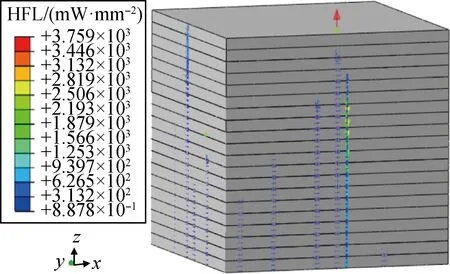

控制针刺密度为10针/cm2,在不同针刺深度(10~16 mm)下建立纤维针刺预制体代表性体积单元,并分析热传导过程。如图12所示,随着针刺深度增加至16 mm,针刺纤维的热流密度集中更加明显,与增加纤维针刺深度相比,增加针刺深度更有利于热流的传导,这是由于当针刺纤维较长时,热流传输所需的路径相较于增加针刺密度更小,更利于热流的传输。

图12 针刺深度为16 mm,针刺密度为10针/cm2的纤维针刺预制体代表性体积单元的热流密度矢量云图Fig.12 Nephogram of heat flux of the RVE of prefabricated fiber with a depth of 16 mm and a density of 10 needles/cm2

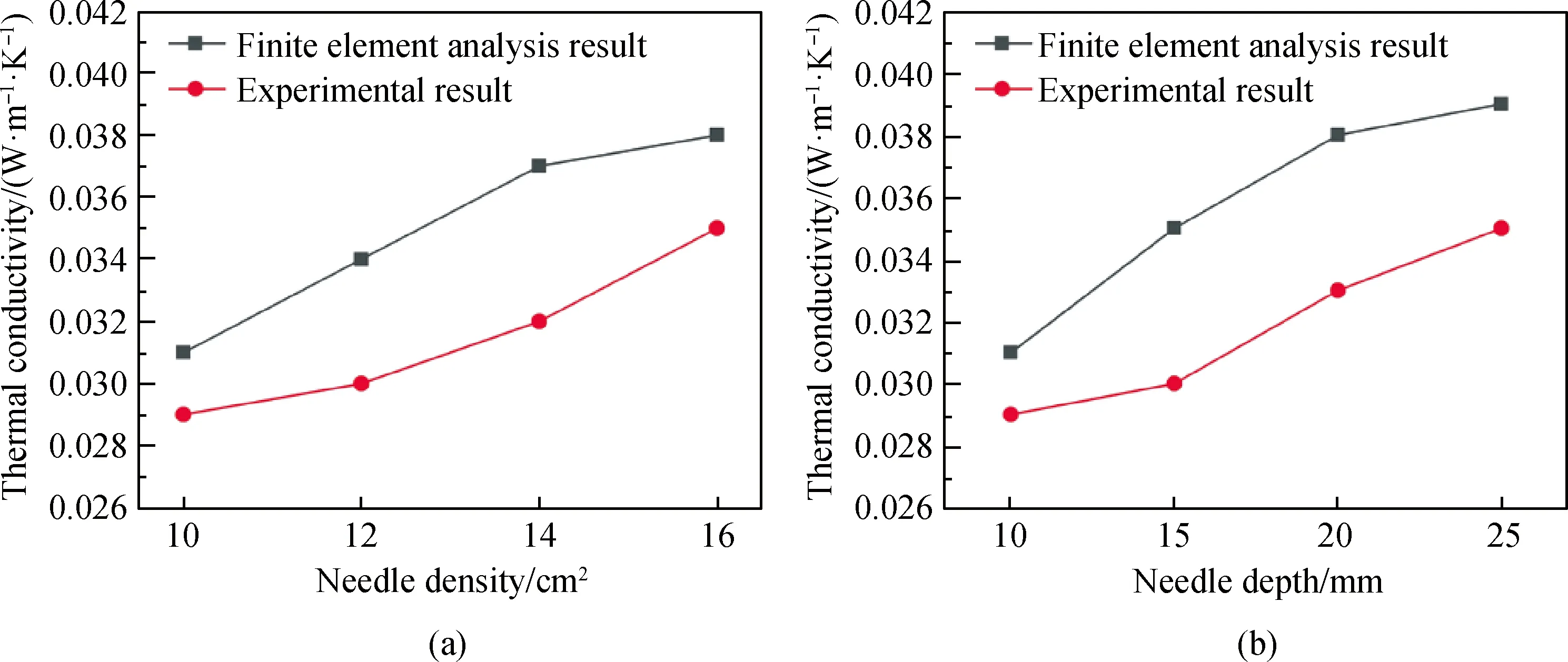

根据上述有限元分析结果,计算得到的不同针刺密度和针刺深度纤维预制体的热导率与实验结果的对比如图13所示。预制体的热导率随针刺密度和针刺深度的增加均呈现明显地增加趋势。同时可以看出,增加针刺深度后,纤维预制体的热导率较增加针刺密度提高更多,这和上述有限元分析的结果一致。

图13 (a)不同针刺密度和(b)针刺深度纤维预制体热导率的有限元分析结果和实验结果Fig.13 Finite element analysis results and experimental results of the thermal conductivity of fiber preformwith (a) different needling densities and (b) different needling depths

3 结 论

根据对不同针刺密度和针刺深度预制体代表性体积单元的剪切力学和热传导过程的有限元分析,可以得到以下结论:

(1)不同纤维网胎层间主要依靠针刺纤维进行结合,增加针刺密度和针刺深度均可提高针刺预制体的剪切性能,但提高针刺密度的效果相较于提高针刺深度更加明显。

(2)当沿针刺预制体z轴方向施加温度梯度时,热流矢量主要集中与针刺纤维中,且当提高针刺深度时上述现象更加明显。因此,增加针刺深度不利于针刺预制体的防热性能。

(3)为了满足对具有优异力学性能和较低热导率纤维预制体的需求,适当增加针刺密度相较于增加针刺深度是更好的工艺选择。

(4)针刺深度和针刺密度的增加都会对纤维网胎造成破坏,进而影响纤维预制体的力学性能,而对热导率的影响较小。