稠油油藏火烧—蒸汽复合驱开发效果实验

2021-09-13马宝全程海清

张 鸿, 马宝全, 程海清, 张 勇, 胡 军

(1. 中国石油辽河油田分公司 勘探开发研究院,辽宁 盘锦 124010; 2. 国家能源稠(重)油开采研发中心,辽宁 盘锦 124010; 3. 中国石油大庆油田有限责任公司 勘探开发研究院,黑龙江 大庆 163712 )

0 引言

目前,稠油油藏开采方式以蒸汽吞吐为主,多数油藏进入高轮次吞吐后期,处于低产、低效阶段,只有少数区块具备转蒸汽驱和SAGD开采条件[1-2]。火烧油层技术具有驱替效率高、适用范围广等特点,成为一种有效的稠油开采接替技术。火烧油层技术是将油层本身的部分裂解产物作为燃料,不断燃烧生热,依靠热力和其他综合驱动力作用,实现提高采收率的目的[3-8]。为维持火驱过程稳定燃烧,需要持续加大注气强度和注气压力,极易导致气体单向窜流、纵向上超覆、平面波及不均匀,严重影响火驱开发效果[9-11]。由于稠油油藏重质组分多,燃料随火线推进沉积过多,易结焦使改质效果变差;燃烧前缘推进速度慢,导致氧气消耗量增加、空气需求量升高、操作成本增加。

对于稠油油藏单独实施火烧油层方式开采存在的问题,可以在火烧过程达到一定程度后注入介质水或水蒸汽,扩大高温燃烧区域,提高火烧开发效果。目前,火烧与介质水或水蒸汽相结合的典型开发方式主要为湿式燃烧、先火驱后蒸汽驱、先蒸汽驱吞吐后火驱段塞加蒸汽驱。湿式燃烧多采用空气和水交替注入方式[12-13]。张毅等[14]开展湿式燃烧实验,认为湿式燃烧可有效回收残留在已燃区的热量,提高生成热量利用率。杨德伟等[15]对比干式和湿式燃烧,在不同条件下分析燃烧特性参数、燃烧前缘推进速度。张锐等[16]提出“先蒸汽吞吐,后火烧油层段塞加蒸汽驱组合式开采原油”的方式,可以提高井底温度、水蒸汽干度、地层压力、开发效果及原油采收率。陈亚平等[17]提出先火烧油层后蒸汽驱开发方式,在注蒸汽过程中可以继续生热,具有较高的驱油效率和采油速度。这些方式不能保证驱替过程蒸汽持续高干度、高温区域温度持续稳定。火驱过程注入介质水或水蒸汽的另一种方式——火烧—蒸汽复合驱[18],即在火线保持稳定燃烧时,将单一火烧注入方式改为同时注入一定配比的空气与水蒸汽的混合气(汽)。

火烧油层开采是一种高温热效应及混相驱、蒸汽驱等多种驱油机理共同作用的复杂反应过程,在空气注入过程中加入水蒸汽,其作用机理比单一方式火烧的更复杂。以辽河油田G3块火驱试验区天然岩心为例,对火烧—蒸汽复合驱进行物理模拟实验及数值模拟研究。对比单一方式火烧和火烧—蒸汽复合驱的驱替特征、生产特征、产出流体及储层矿物变化特征,分析火烧—蒸汽复合驱技术优势,为稠油油藏进一步改善火烧油层开发效果提供技术储备。

1 物理实验

1.1 材料和装置

实验样品选取辽河油田G3块稠油油藏天然岩心。温度为50 ℃时,脱气原油黏度为61.063 Pa·s;温度为20 ℃时,原油密度为0.972 6 g/cm3;硫质量分数为0.43%;蜡质量分数为4.16%;胶质和沥青质质量分数为44.32%。蒸汽由蒸汽发生器产生。

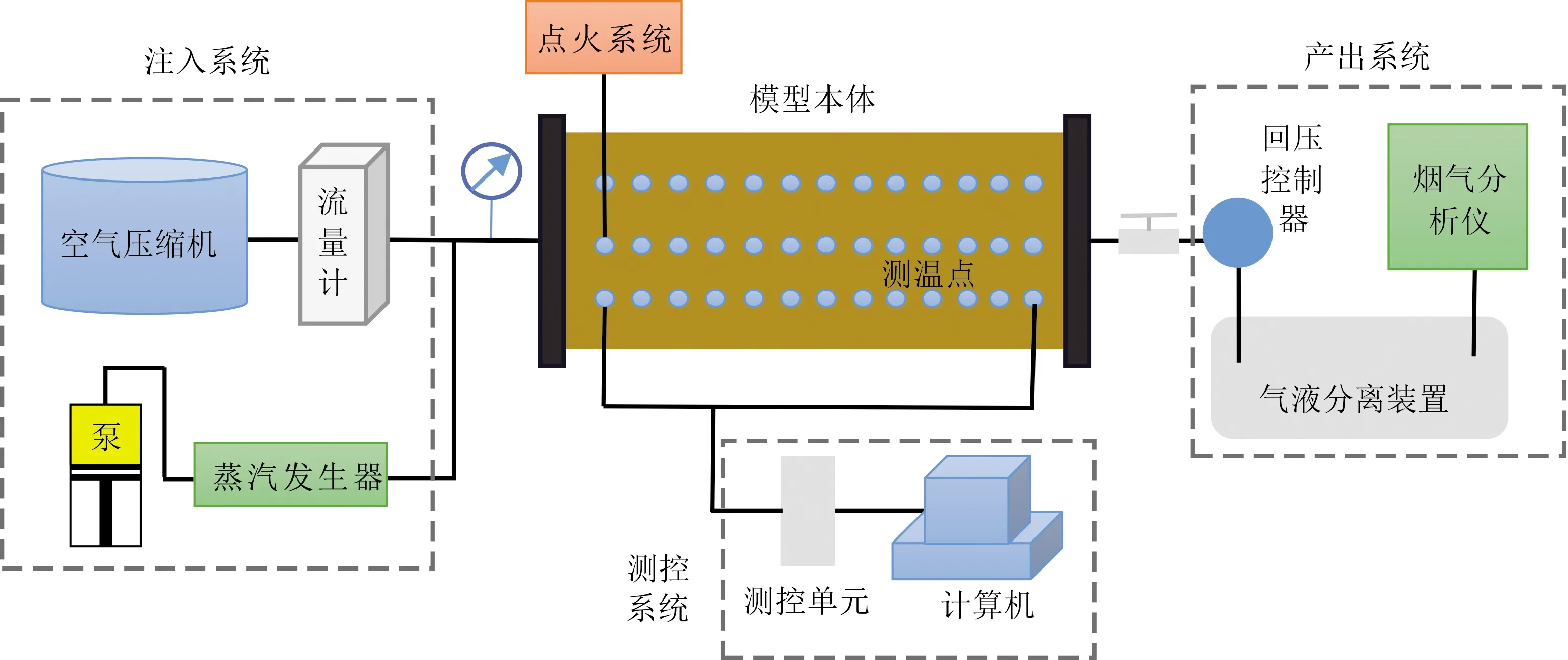

实验采用火驱一维物理模拟装置,由注入系统、点火系统、模型本体、测控系统和产出系统5个部分组成。注入系统包括空气压缩机、精度计量泵、蒸汽发生器、气体流量计等;点火系统由电加热装置、电源等构成,点火方式为电点火,点火器位于模型注气井处;模型本体的长×宽×高:42.0 cm×9.0 cm×3.6 cm,内部采用隔热材料,最高工作温度为1 000 ℃,最大工作压力为3 MPa;测控系统主要采用先进数据采集板,对不同位置进行温度、压力监控采集并记录;产出系统由回压控制器、气液分离装置、在线烟气分析仪、回收处理装置等组成。在模型内沿轴向布设3行13列共39个测温点,监测模型内部温度场变化。实验装置见图1。

图1 火烧—蒸汽复合驱实验装置Fig.1 Experimental apparatus of fire-steam flooding

应用美国安东帕DMA4200M高温高压密度测量仪、英国马尔文Gemini2高温高压流变仪、日本雅特隆MK-6S棒状薄层色谱分析仪、美国安捷伦7890A气相色谱仪,分别对实验油样进行密度、黏度、族组分、全烃色谱分析;应用德国烟气分析仪Testo360对实验过程中气体组分进行在线监测;应用德国X线衍射仪D8Discover对黏土进行全岩定量分析及矿物体积分数分析。

1.2 方法和步骤

为研究稠油油藏火烧—蒸汽复合驱作用机理及开发效果,设计单一方式火烧和火烧—蒸汽复合驱两组物理模拟实验。对比两组实验过程中温度场、产出流体、储层矿物、驱油效率等,分析火烧—蒸汽复合驱技术优势。

实验步骤:

(1)装填模型。装填天然岩心,确保装填均匀;安装点火器及温度、压力传感器等。

(2)密封性测试。将实验系统进行流程连接,检查是否存在渗漏并及时完善。

(3)火驱一维实验。一般包括点火、提速注气、稳定燃烧、停止注气4个阶段。实验过程中,点火器预设点火温度为500 ℃,单一方式火烧注入介质为压缩空气,通风强度为40.0 m3/(m2·h)(标准大气压下),空气注入速度为2.4 L/min(标准大气压下),注气压力为 1.0 MPa,回压为0.8 MPa。通过计算机实时监测模型内测温点、测压点、注气量变化及火线波及状态。应用在线烟气分析仪实时监测尾气变化,当火线到达生产井处结束实验。

(4)火烧—蒸汽复合驱。先注入单一介质空气完成点火并实现稳定燃烧(实验参数同步骤(3)),实时监测温度变化及波及状态,当火线前缘推进至模型1/3处(约12 cm),在注入空气的同时注入水蒸汽,水蒸汽注入温度为180 ℃,注气压力为1.0 MPa,注入速度为8.0 mL/min,复合驱过程回压设定为0.8 MPa。根据温度场变化特征,逐渐降低空气注入速度至1.4 L/min(标准大气压下),提高水蒸汽注入速度至14.0 mL/min,保证高温区域稳定向前扩展。同时监测尾气组分变化,当火线到达生产井处结束实验,停止注气(汽)。

(5)取样分析。模型本体降温后,对产出液进行计量,拆开模型取样分析。对于实验原油样品按照GB/T 1884—2000《原油和液体石油产品密度实验室测定法(密度计法)》、GB/T 28910—2012《原油流变性测定》、SY/T 5119—2016《岩石中可溶有机物及原油族组分分析》分别进行密度、黏度及族组分测定。

2 技术优势

2.1 提高火线温度

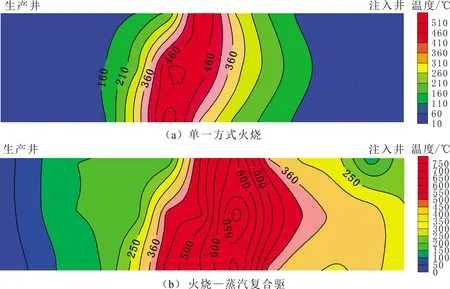

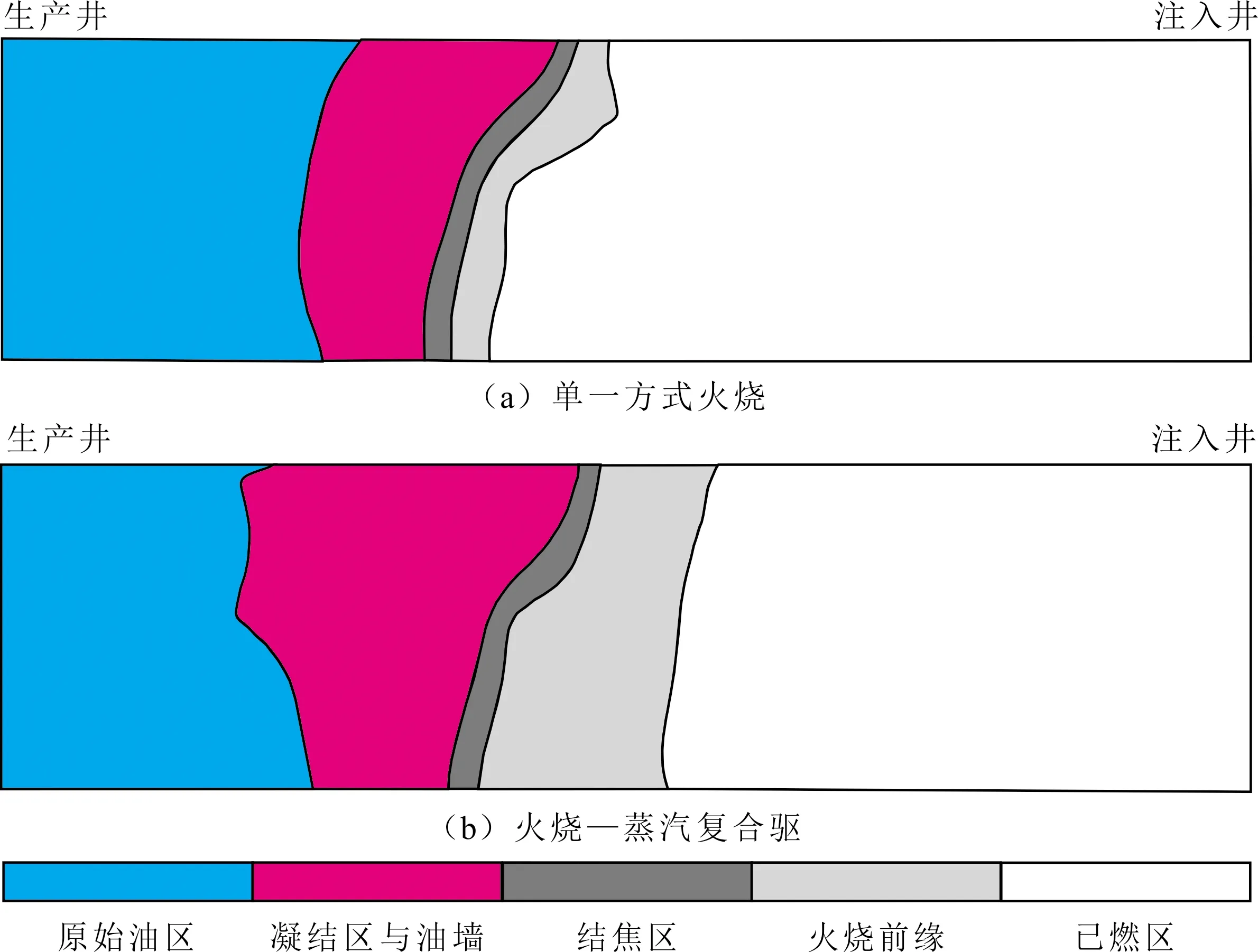

不同火驱方式点火50 min后模型内部温度场见图2,相应的油墙运移见图3。由图2可知,当火线稳定推进一定距离时,火烧—蒸汽复合驱过程火线温度明显升高,且火线始终保持一定高温稳定推进。根据温度采集数据,在相同注气条件下,点火50 min后单一方式火烧和火烧—蒸汽复合驱过程最高温度分别为531 ℃和696 ℃。

图2 不同火驱方式点火50 min后模型内部温度场Fig.2 Internal temperature field at 50 min after ignition of different fire flooding modes

火烧—蒸汽复合驱高温(温度超过450 ℃以上)区域为单一方式火烧的2倍以上,较单一方式火烧波及范围更广(见图2)。对于稠油油藏火驱,原油黏度控制油墙形成的宽度与速度,黏度越低,形成的油墙越宽、速度越快[21-22]。由图3可知,火烧—蒸汽复合驱过程形成的油墙宽度更宽。这是由于水蒸汽携热能力强,温度为300 ℃时,1 kg空气携带热量为293.16 kJ,1 kg水蒸汽携带热量为2 748.10 kJ,水蒸汽对原油、储层加热效果更好,可扩大热波及范围,水蒸汽的注入降低燃烧带及其前缘温度,在向前移动过程中凝结为热水并释放大量潜热,提高注气井与燃烧前缘间的热利用率,加快原油升温降黏过程,进一步改善原油流动性,在热效应与驱替作用下,原油不断聚集使油墙范围变大。

图3 不同火驱方式点火50 min后油墙运移Fig.3 Oil wall migration at 50 min after ignition of different fire flooding modes

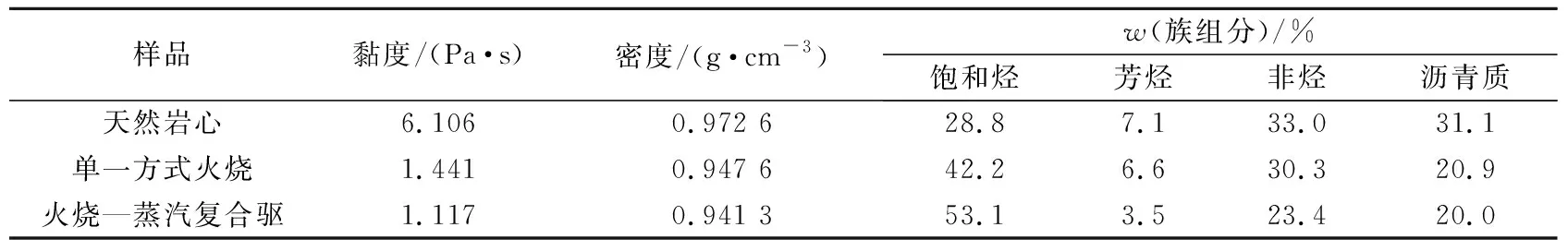

2.2 改善原油品质

对天然岩心及不同火驱方式实验后产出原油的黏度、密度及族组分进行分析(见表1)。两种火驱方式产出原油的黏度、密度比天然岩心的低,但降黏幅度有一定差别,火烧—蒸汽复合驱实验后原油黏度为1.117 Pa·s,降黏率为81.71%,下降幅度大于单一方式火烧的。原油黏度下降有利于降低驱替过程中的黏滞阻力,提高渗流能力[23]。根据族组分变化,经过不同方式火烧后,轻质组分(饱和烃和芳烃)质量分数明显升高,且火烧—蒸汽复合驱的效果最优,为56.6%;重质组分(非烃和沥青质)质量分数明显降低,原油黏度主要由重质组分含量决定,火烧—蒸汽复合驱方式后原油品质得到明显改善。

表1 天然岩心及不同火驱方式后原油物性

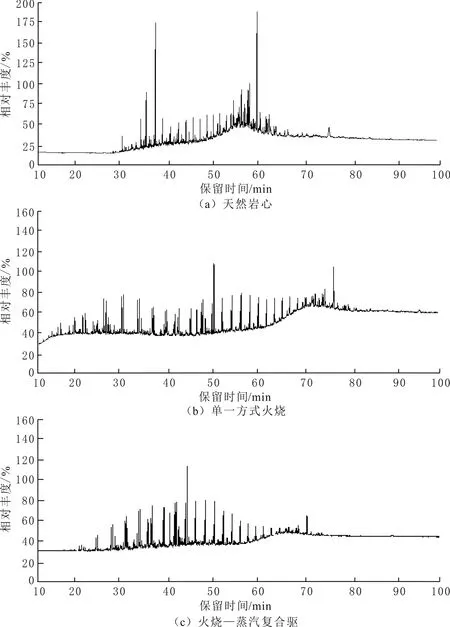

利用气相色谱技术对原油饱和烃特征进行定量描述,天然岩心及不同方式火烧后样品的全烃色谱分析见图4。由图4可知,天然岩心以异构烷烃为主,主峰碳为nC22,高碳数(nC25~nC30)占明显优势;两种火驱方式后,低碳数正构烷烃和异构烃含量明显增高,大分子结构环烷烃相对丰度明显降低,主峰碳变为nC17~nC18。

图4 天然岩心及不同火驱方式后样品的全烃色谱分析Fig.4 Total hydrocarbon chromatographic analysis of natural core and samples after different fire flooding modes

原油轻重比(∑nC21-/∑nC22+)为低碳数正构烷烃含量总和与高碳数正构烷烃含量总和之比,表征热演化程度,比值越高,原油品质越好[24-25]。天然岩心及单一方式火烧、火烧—蒸汽复合驱后的原油轻重比分别为0.759、1.807、2.281,表明原油中大分子环状结构上的一些脂肪链或低环数芳烃,在热力作用下,从大分子结构上断裂成相对分子质量较小的短链烷烃,火烧—蒸汽复合驱后原油轻重比升高幅度大,即低碳数正构烷烃和异构烃含量增大明显,原油改质效果更好。

2.3 减少空气耗量

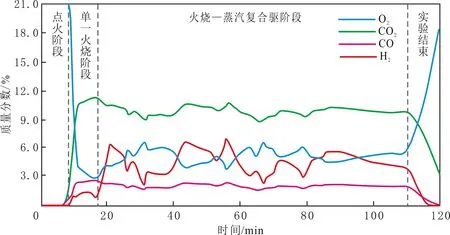

火烧—蒸汽复合驱实验过程中尾气组分变化见图5。由图5可知,前期单一方式火烧过程中,O2质量分数下降(由21.00%下降至2.98%)、CO2质量分数上升(由0上升至10.90%)。实验过程中,两种气体在同一时间段变化明显,即发生剧烈的氧化反应,表明原油被点着,可以用来划分火驱过程点火阶段和稳定燃烧阶段。

图5 火烧—蒸汽复合驱实验过程中尾气组分变化Fig.5 Composition variation of tail gas during fire-steam flooding

在相同注气量下,与单一方式火烧阶段相比,火烧—蒸汽复合驱阶段的O2质量分数上升至7.66%,H2质量分数上升至6.02%,CO2质量分数下降至8.23%(见图5)。火烧—蒸汽复合驱阶段平均氧气质量分数较单一方式火烧阶段的高,表明原油燃烧对氧气需求量降低。火烧—蒸汽复合驱过程中,注入水蒸汽后,水分解产生的氧气与焦炭发生反应,实现高温燃烧的氧气主要来源于两部分:注入空气中的氧气和水分解的氧气。由于水蒸汽在燃烧过程中参与化学反应,原油燃烧对氧气需求量下降,因此火烧—蒸汽复合驱可减少空气注入量。

2.4 改善储层流通性

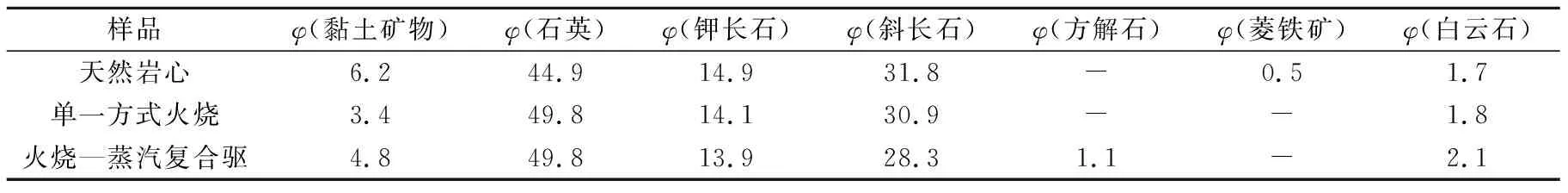

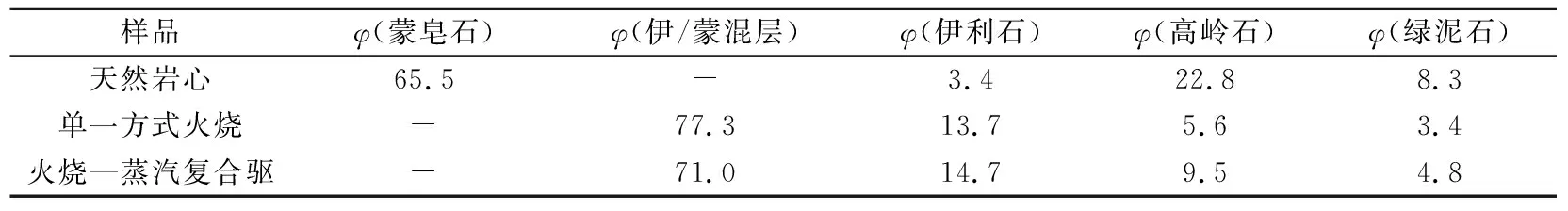

选取单一方式火烧和火烧—蒸汽复合驱已燃区样品,应用X线衍射仪分析天然岩心与已燃区样品的岩石矿物组成,实验结果见表2。由表2可知,不同方式火驱后主要矿物成分的体积分数发生变化,黏土矿物和长石体积分数减少,石英体积分数增加。火烧—蒸汽复合驱的长石体积分数减少更多,并伴随方解石的出现和白云石的增加,由于火烧—蒸汽复合驱火线稳定,持续推进温度大于单一方式火烧的,随温度升高,可能存在长石(钾长石、斜长石)向黏土矿物、石英转化现象。

表2 天然岩心与不同方式火驱后岩石矿物体积分数

钾长石向高岭石、石英转化的化学反应方程式为

(1)

黏土矿物中结构水主要在温度为400~525 ℃之间逸出,随温度升高,矿物层间水释放且阳离子移出,黏土矿物发生重结晶或矿物之间相互转化[26]。高温作用下,高岭石经脱水作用后从有序结构转变为无序结构的非晶质,形成间层矿物伊/蒙混层。由于火烧—蒸汽复合驱的高温燃烧阶段温度相对较高,随水蒸汽的连续注入,伊利石和伊/蒙混层逆向转化成高岭石[27]。

天然岩心与不同方式火驱后黏土矿物体积分数见表3。由表3可知,火烧—蒸汽复合驱的伊/蒙混层体积分数相对降低,伊利石体积分数呈增加趋势,即黏土胶结性能发生变化,储层物性随之改善。一定程度上保证原油具有良好的渗流通道,有利于空气在储层中流动,使高温燃烧阶段持续稳定推进,进一步改善火驱效果。在该条件下主要存在高岭石向蒙皂石转化、蒙皂石向伊利石转化、高岭石向伊利石转化三种反应,转化方程式分别为

表3 天然岩心与不同方式火驱后黏土矿物体积分数

(2)

(3)

(4)

式(2-4)中:E为Na+、Ca2+等阳离子。

2.5 提高采油速度

根据SY/T 6898—2012《火烧油层基础参数测定方法》[28],计算火烧—蒸汽复合驱的驱油效率。实验结束后取出模型内岩心,仅模型产出端有部分结焦,模型内大部分岩心被火线、高温区域波及,呈黄灰土色(见图6)。根据产出油量计算火烧—蒸汽复合驱驱油效率为78.6%,单一方式火烧驱油效率为75.9%。

图6 火烧—蒸汽复合驱后岩心分布特征Fig.6 Core distribution characteristics after fire-steam flooding

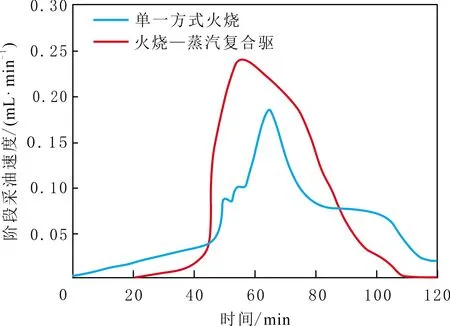

由不同方式火驱阶段采油速度对比曲线(见图7)可知,火烧—蒸汽复合驱阶段采油速度明显比单一方式火烧的高,且峰值靠前。由于火烧—蒸汽复合驱过程中,空气密度小于水蒸汽,优先占据油藏上层部位,水蒸汽带动下方冷油区受热,相同注气强度下,较单一方式火烧提高热利用率,实现高温区域温度持续稳定,加快阶段采油速度,对改善开发效果有一定促进作用。

图7 不同方式火驱阶段采油速度曲线Fig.7 Curves of oil recovery rate in different fire drive stages

3 数值模拟及生产预测

3.1 数值模拟

以辽河油田G3块火烧试验区为目标区,利用热采数值模拟CMG软件的STARS火驱模块,结合地质模型拟合蒸汽吞吐开采历史。建立与G3块油藏物性条件相近的火烧—蒸汽复合驱数值模型,采用正交均匀网格系统,设计直井注入井一口、直井生产井一口。模拟单一方式火烧和火烧—蒸汽复合驱两种开采方式。

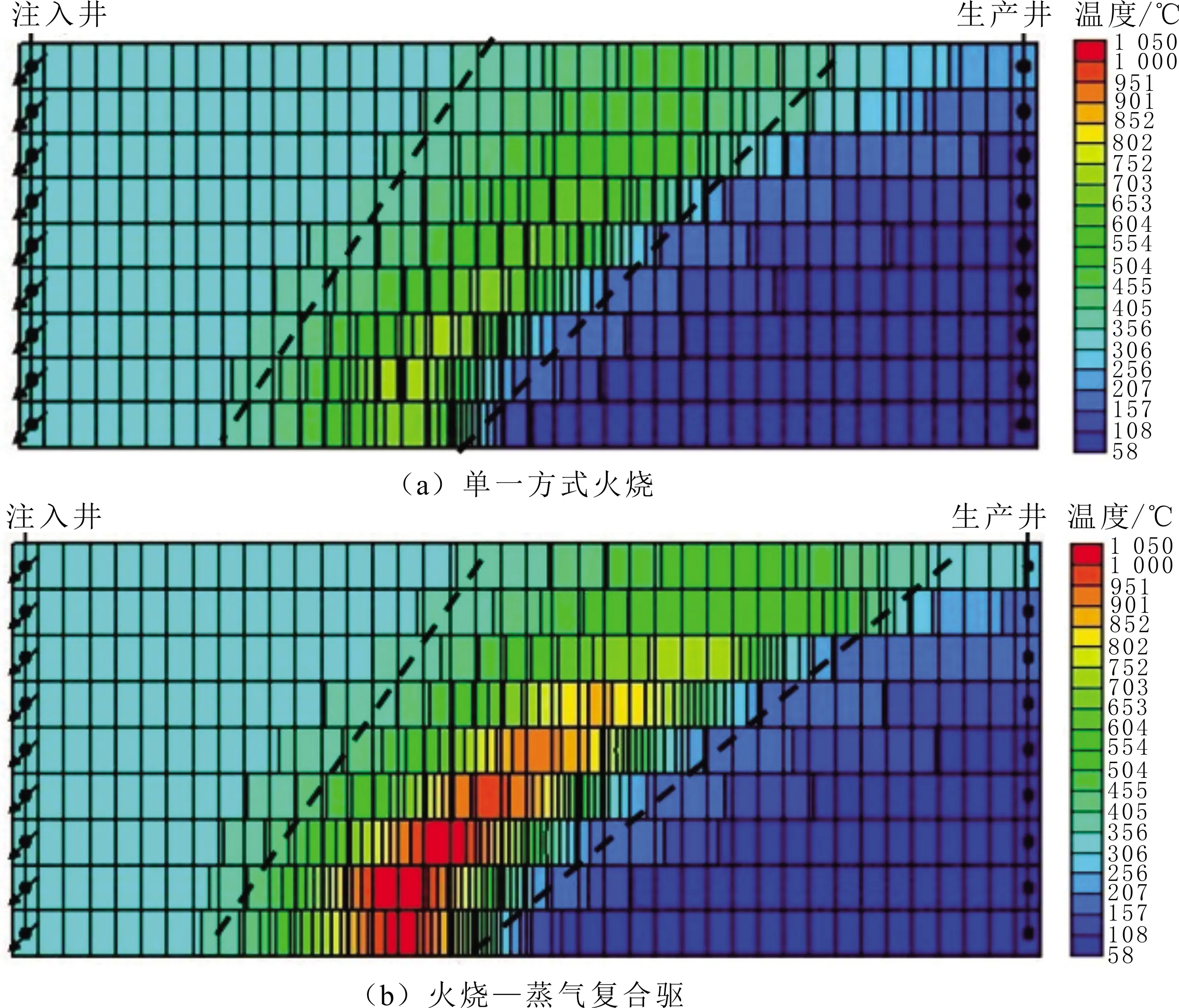

通过数值模拟对两种开采方式进行对比验证,单一方式火烧点火后连续注入空气6 a的温度场见图8(a),单一方式火烧1 a后转火烧—蒸汽复合驱5 a的温度场见图8(b),单一方式火烧阶段注气速度相同(6.0×104m3/d)。由图8可以看出,同一开采时刻,火烧—蒸汽复合驱燃烧带温度明显高于单一方式火烧的,且高温区域宽度大于单一方式火烧的。同时,数值模拟得到的火烧—蒸汽复合驱采收率较单一方式火烧的高2%。数值模拟与物理模拟实验特征规律一致。

图8 数值模拟不同方式火驱温度场特征Fig.8 Numerical simulation of temperature field characteristics after different fire flooding modes

3.2 生产预测

对于辽河油田某一试验区,油层埋深为800~1 000 m,油层平均厚度为42.10 m,平均孔隙度为25.5%,平均渗透率为780×10-3μm2,温度为50 ℃时,平均脱气原油黏度为0.300~2.000 Pa·s。采用五点井网,井距为71 m。前期以蒸汽吞吐开发为主,地层平均压力为1.2 MPa,地下存水量大,回采水率为32.3%,井间剩余油饱和度为44.5%。

根据物理模拟研究结果和剩余油饱和度,确定单一方式火烧阶段注气强度、火烧—蒸汽复合驱阶段注气(汽)强度。先对油层进行单一方式火烧开采,以2.0 m3/(m2·h)(标准大气压下)的通风强度向油层注入空气,根据生产井产出气(CO2、CO、O2等组分)变化判断油层燃烧状态,当达到稳定燃烧1 a后转入火烧—蒸汽复合驱开采,控制水蒸汽与空气比例,使汽气比小于16 kg/m3(标准大气压下)。一般以0.7~1.3 m3/(m2·h)(标准大气压下)的通风强度注入空气,根据优化的汽气比及注入空气强度确定注入水蒸汽量。对注入井压力、生产井产出尾气组分进行监测,根据尾气中O2和CO2含量调整空气和水蒸汽的注入强度,保证注入压力稳定。预测火烧—蒸汽复合驱生产13 a可提高采收率40%,最终采收率达到63%。

4 结论

(1)对辽河油田G3块火驱试验区天然岩心,进行一维火烧复合驱物理模拟实验。对比单一方式火烧油层和火烧—蒸汽复合驱的驱替特征、生产特征、产出流体及储层矿物变化特征,分析火烧—蒸汽复合驱技术优势,应用数值模拟进行特征验证和生产预测。

(2)火烧—蒸汽复合驱比单一方式火烧燃烧反应多放出150 kJ/mol热量,火线最高温度提高150℃以上,高温区域扩大2倍以上,具有火线温度高、波及范围广等特征;原油轻重比相对单一方式火烧的提高至2.281,改质效果好;阶段产出氧气浓度较高,水蒸汽在燃烧过程中参与反应,减少空气耗量;加热原油同时加热储层岩石,黏土胶结性能发生变化,改善储层物性。

(3)数值模拟与物理模拟实验特征规律一致。火烧—蒸汽复合驱开采可提高采油速度、扩大火驱波及体积,达到进一步改善火烧开发效果的目的。