新醇酮装置提质方案措施与讨论

2021-09-10桑强王洪伟

桑强 王洪伟

摘要:通过本方案的实施,宗旨为提高醇酮产品质量,降低下游己二酸装置杂质含量,减低废水排放,减轻环保压力,但同时要兼顾物耗以及能耗等综合因素,达到效益最大化。

关键词:回流;塔底温度;能耗

1 前言

新醇酮装置的产品为醇酮,即环己醇与环己酮的混合物,目前产品控制指标为环己醇+环己酮(质量分数)≥97.0%,为降低下游己二酸装置杂质含量,减轻环保压力,通过主要參数调整,使醇酮产品中环己醇和环己酮含量大于98.5%,重组分0.5%以下,轻组分0.7%以下,达到提高醇酮产品纯度的目的。整个调整时间为10天,期间密切监控装置运行情况,避免生产波动,同时做好能耗、物耗等消耗统计,最终对实施效果进行分析总结,为装置的下一步优化工作提供技术支持。

2 工艺简介

新醇酮装置采用隆波利公司(Rhone Pouleno)专利技术,生产环己醇和环己酮。环己烷在没有催化剂存在的情况下,用贫氧空气氧化得到环己基过氧化氢,环己基过氧化氢在铬酸叔丁酯催化剂的存在下,分解生成环己醇和环己酮。

这种工艺具有以下特点:

(1)环己烷氧化没有催化剂,氧化条件比较缓和,氧化深度较浅,即转化率较低。因此氧化过头的副产物较少,收率较高,氧化器不会结焦。

(2)由于反应中,使用钝化剂焦磷酸钠,并控制反应温度,使环己烷氧生产的中间产物环己基过氧化氢比较稳定,并利于氧化物的后处理。

(3)环己基过氧化氢催化分解生成醇酮混合物中,酮:醇为1.5,环己酮含量高,有利于进一步制取己二酸及尼龙6。

3 工艺调整情况

(1)氧化工段。来自各工段的环己烷原料,经预热后依次流经五台串联反应器。新鲜空气用部分循环气稀释成贫氧空气后并联送入各反应器。氧化尾气与进料换热进入高压洗涤塔回收环己烷。因反应是向体积缩小的方向进行,提高压力对反应是有利的,但压力的提高不仅增加设备的制造费用,而且对生产也是不安全的,压力选择应满足工艺要求的最小值。适当减少反应压力,也可降低反应深度,减少副产物的生成,但同时会造成尾氧升高,需提高反应器温度来进行控制。

具体实施措施为:将氧化反应系统压力由1.83MPa降至1.815MPa。

(2)蒸馏工段。来自脱过氧化器的粗烷的粗醇酮再在精馏塔中精制,塔顶得到醇酮产品,塔底重组分经脱焦器回收醇酮后送界区外重组分罐,作为危废外销处理。 第二环己烷塔是控制轻组分的重要设备,提高塔底温度,可增加轻组分的脱除。通过提高精馏塔的顶压、回流、降低塔底温度,可降低塔顶醇酮产品中重组分的含量。

具体实施措施为:1)第二脱环己烷塔塔底温度由127℃提高到129℃;

2)精馏塔塔顶压力PCV2326从5.5KPa提高到6.5KPa ;

3)精馏塔塔底温度TR2332从150℃降低到145℃;

4)精馏塔塔顶回流FRC2332从4.4m3/h提高到5.5m3/h。

通过以上措施的实施,虽然可提高醇酮产品的纯度,但会造成进料换热器以及蒸馏塔加热蒸汽耗量的增加,并减少醇酮产品的采出,对物耗以及能耗影响较大。

4 实施效果

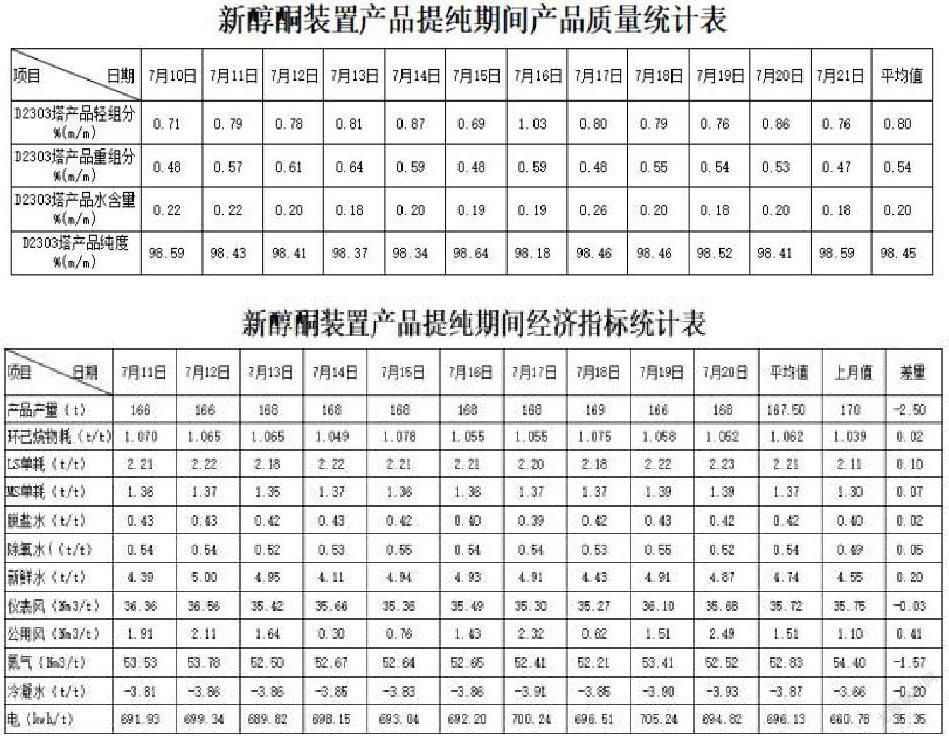

统计数据显示,醇酮产品中环己醇和环己酮含量从97.89%(调整前)提高到了98.45%,重组分从0.9%(调整前)降低至0.54%(平均值),轻组分从1.1%(调整前)降低到0.8%(平均值)。

数据显示,醇酮产量从170t/天降低到167.42t/天;环己烷单耗从1039Kg/t提高到1062Kg/t;低压蒸汽增加0.1t/t,中压蒸汽增加0.07t/t。

成本变动情况:

0.02*6486.688+0.1*177.34+0.07*189.79+0.02*5.61+0.05*24.96+0.2*2.09-0.03*0.3+0.41*0.25-1.57*0.56-0.2*2+35.35*0.87=212.23(元)

醇酮质量提纯期间,能动及物耗成本增加约212.23元。

5 总结

本次提质操作基本达到了预期的后果,产品纯度提升明显,但成本增加了212.23元,成本增加较多,方案是否可行还需进一步探讨与研究。