光管与内螺纹铜管蒸发换热系数与压力损失实验研究

2021-09-10郭培祯

郭培祯

摘 要:文章針对同管径的外径7mm的光面铜管和内螺纹铜管,在空调工况下进行了流动换热实验研究。实验选用的制冷工质为新型环保制冷剂R410A。实验的工况条件为:制冷工质蒸发饱和温度为6℃±0.2℃,蒸发段入口处制冷工质干度为25%,蒸发段出口处制冷工质过热度为8℃±0.2℃。质量流速为200kg/m2.s~550kg/m2.s。文章基于实验结果,比较了不同外径内螺纹管的平均蒸发与冷凝换热系数和压降,为新产品设计提供了参考数据。

关键词:光管;内螺纹铜管;换热系数;压力损失

中图分类号:TB65 文献标识码:A 文章编号:1674-1064(2021)05-005-02

DOI:10.12310/j.issn.1674-1064.2021.05.003

随着社会经济的发展,工业发展和居民生活对能源的需求一直都在提高,人们不断寻找替代能源的同时,也在努力发展科学技术,不断提高能源的利用效率。研发人员都在探索不同的换热结构以提高能源利用效率,这也被证明是提高能源利用效率的重要手段之一,属于强化传热范畴。该研究中,针对Φ7mm的光管和内螺纹铜管,应用冷媒R410A进行了平均蒸发和压力损失的实验研究,以为新管型的研发提供参考。

1 实验研究

1.1 实验台组成

该实验台是压缩制冷循环实验台,包括三个部分:制冷剂回路、水回路及数据采集系统。

在换热方式上采用套管式,即制冷剂在实验管内部流动,冷却水在外侧环形水套中流动,二者逆向流动换热。

1.2 数据处理

文章采用威尔逊热阻分离法[1]获得整个实验管内的平均对流换热系数,不需要直接测量制冷剂的温度,而是通过热阻分离间接计算一定工况条件下,制冷剂的平均对流换热系数。

文章所用水和制冷剂的物性均由Refprop软件直接调用获得。

1.2.1 传热系数的计算

式中:

K-测试管的传热系数,单位为瓦每平方米开尔文(W/(m2·K));

∆t-对数平均温差,单位为开尔文(K);

Q-总换热量单位为瓦(W);当热平衡误差在5%以内时,Q=(Qw+Qr)/2;

Qw=cp*M*|tin-tout|,其中cp为水的定压比热。

当水温在0~230℃时,cp=4.179×103+7.9×10-5×(t-10)2.9。

Qr=m∆h,其中,m为冷媒的流量,∆h为冷媒的进出口焓差,可从NIST物性表查询。

1.2.2 水侧换热系数的计算

式中:

hw-水侧的换热系数,单位为瓦每平方米开尔文(W/(m2·K));

d-当量直径,单位为米(m);

λt-某温度下水的导热系数,单位为瓦每米开尔文(W/(m2·K));可从NIST物性表查询;

Re-雷诺数;无纲量数。

Pr-普朗特数;无纲量数。

n-冷凝时n=0.4,蒸发时n=0.3,试验时需保证Re≥10 000。

1.2.3 管内壁面表面换热系数的计算

式中:

h-测试管的管内壁面表面换热系数,单位为瓦每平方米开尔文(W/(m2·K));

Dwi-水套内径,单位为米(m);

Dro-测试管的外径,单位为米(m);

λt=398,单位为瓦每米开尔文(W/(m2·K))。

1.2.4 Re数

实验过程中,要保证Re>10 000,紊流状态,可通过调节水的流量来满足。为了保证实验结果,实验要求工况稳定,并保证合适的雷诺数和热平衡系数。

Dw为冷凝水套当量内径,可由水套内径Dwi,内螺纹管外径Dro计算得到。Vw为水的体积流量,由质量流量计测得。Acw为冷凝水侧通流面积,Vw为水的动力粘度,由R410A物性参数得到。式中,tw为定性温度。twi,two为水出入口水的温度。

1.2.5 热平衡系数计算

理论上讲,热平衡系数应为0,即冷凝水侧和制冷剂制冷剂侧的换热量相等,但是由于热损失及其他可能引起误差的因素存在,热平衡系数不为0。

为了保证实验数据的准确性,需要对热平衡系数进行计算。根据换热器的设计标准,可供使用的实验数据,必须保证热平衡误差在±5%以内。只有满足热平衡误差在±5%内的数据,才会被采集并用于计算。

如下列公式所示,Qr为制冷剂侧换热量,通过制冷剂出、入口比焓hro,hri可以计算得到。比焓可以由进、出口的温度、压力数据,通过Refprop软件直接调用。Qw为水侧的换热量,可以通过电磁流量计测得水的质量流量Gr,再测得进、出口水温twi,two,即可计算并获得热平衡系数HB。

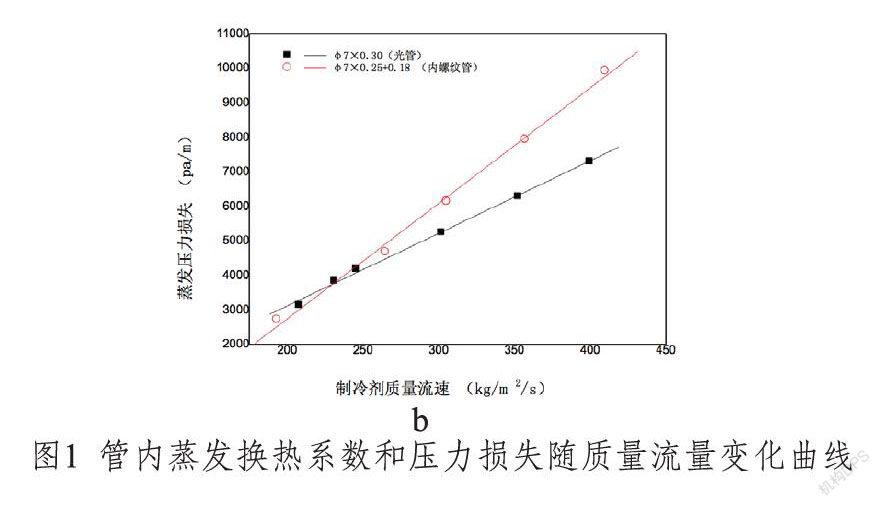

2 管内平均换热系数分析

图1分别为光管和内螺纹铜管的平均蒸发换热系数与制冷剂工质质量流速之间的关系,以及管内压力损失与制冷剂工质质量流速之间的关系。从图中可以看出,光管和内螺纹管,随着制冷剂工质质量流速的增大,工质侧平均蒸发换热系数均增大。随着工质质量流速的增加,蒸发段阻力损失均有所增加。

3 实验结果的不确定度评定

在该实验台的参数测量中,主要包括以下四个方面:温度、压力、压降及流量。其中,温度测量包括冷凝剂制冷剂进出口温度和冷凝水进出口温度,压力测量包括制冷剂工及进口压力及进出口压差,流量测量包括制冷剂流量测量和冷凝水流量测量。水侧和冷媒侧的换热量偏差≤5%时,才被认为是合格有效数据。

文章实验参数中的温度、压力和水侧及冷媒侧的流量参数是实测得到,总换热量和总换热系数是通过以上参数计算得出。管外换热系数和管壁热阻是通过国际公认的经验公式计算得出,因此文章仅对一组冷凝实验的总换热量和综合换热系数,进行B类不确定度评定。以水侧换热量为例,计算结果可知,总传热系数的相对不确定度为2.8%。

4 结语

通过对光管和内螺纹铜管的蒸发换热实验数据分析,可以得出以下结论:

对于工质R410A,光管和内螺纹管的蒸发换热系数随质量流速的增大而增加。

对于工质R410A,光管和内螺纹管的蒸发压力损失随质量流速的增大而增加。

同样的质量流速下,内螺纹管的蒸发换热系数约为光管的2~3倍。

同样的质量流速下,压力损失在230kg/m2·s时交叉。大流速时,内螺纹管的压力损失明显大于光管,约3倍左右。

参考文献

[1] Wellsandt S,Vamling L.Evaporation of R407C and R410A in a horizontal herringbone microfin tube:heat transfer and pressure drop[J].International journal of refrigeration,2005,28(6):901-911.