铜冶炼废渣脱硅工艺研究

2021-09-09孙双双仲剑初王洪志

孙双双,仲剑初,王洪志

(1.大连理工大学精细化工国家重点实验室,辽宁 大连 116024;2.辽宁省硼镁特种功能材料制备与应用技术工程实验室)

中国的铜渣主要是火法冶炼铜矿产生的。铜冶炼工业的发展越来越快,铜渣的产生量每年都在增长。据估计,每生产1 t铜将产生2.0~3.0 t铜渣,中国每年约产生2 000万t铜渣。铜渣中铁质量分数在40%左右,因此从固废减量和资源高效利用的角度考虑,铜渣中铁资源的回收利用具有重大意义[1]。自20世纪60年代铜渣的利用开始受到关注:第一,铜渣中的铁品位较高,可以回收用于炼铁;第二,对铜渣进行化学物理改性处理,激发其活性,可以制备功能材料,比如铜渣混凝土、铜渣水泥等[2-3]。铜渣主要由铁、硅、锌等元素组成。铜渣中的硅一部分以铁橄榄石(Fe2SiO4)的形式存在,少部分以SiO2的形式存在。铜渣用于炼铁时硅属于有害物质,不论是配矿还是直接入炉,都会对高炉生产造成不利影响[4]。工业矿渣的脱硅主要采用化学法,化学方法又可分为湿浸 法[5]、焙 烧 法[6-8]。铜渣湿浸工艺主要是通过溶液中H+的作用破坏硅酸铁的晶格结构,使铁与硅分开[5]。焙烧工艺主要采用钠化剂进行焙烧(主要的钠化剂为NaOH、Na2CO3、NaCl等[6-8]),在一定焙烧温度下使硅转化为可溶于水的硅酸钠,再通过水浸、过滤、干燥得到脱硅后的回收矿物。而铜渣的钠化焙烧脱硅未见报道。

采用湿法酸浸除硅时,铁橄榄石(Fe2SiO4)会与H+反应溶于酸中,再回收铁。此反应需要在热酸中进行,流程长,会造成一定程度的排放污染[5]。在选择碱性物质进行焙烧法除硅时,根据固-固相反应的特点,为使物质之间反应的接触面积增加、物质之间的反应比较彻底,选择熔点较低的碱性物质有利于反应的进行。Na2SO4熔点为884℃、Na2CO3熔点为851℃、NaOH熔点为318℃,使用NaOH作为碱性添加剂和铜渣混合焙烧脱硅,可以在较低温度下实现Na+与硅酸铁和SiO2的反应。笔者主要考察了焙烧温度、焙烧时间和NaOH用量等因素对铜渣脱硅的影响,为废渣的综合利用提供依据。

1 实验部分

1.1 原料、试剂和仪器

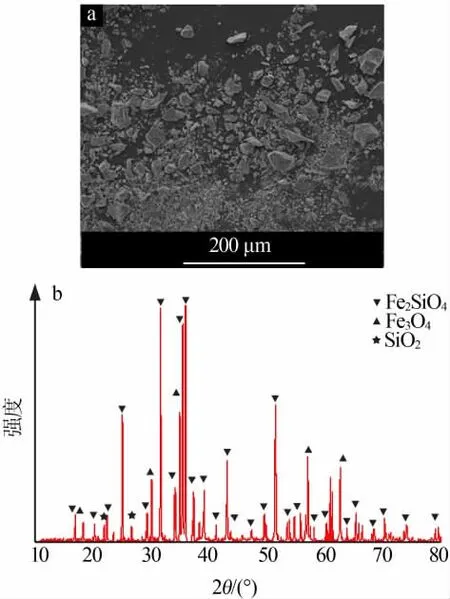

原料:辽宁某厂铜渣。采用X射线荧光光谱仪(XRF)对铜渣的主要化学组成进行分析。铜渣的主要化学组成及含量(质量分数):Fe2O3,71.985%;SiO2,22.234%;ZnO,2.102%;Al2O3,0.703%;MgO,0.953%。采用扫描电镜(SEM)对铜渣进行形貌分析(见图1a),结果显示铜渣呈不规则块状,大部分颗粒的粒径小于50 μm。采用X射线衍射仪(XRD)对铜渣进行物相分析(见图1b),结果表明铜渣中的主要物相为铁橄榄石(Fe2SiO4)和少部分的磁铁矿(Fe3O4)、石英(SiO2)。

图1 铜渣SEM照片(a)和XRD谱图(b)Fig.1 SEM image(a)and XRD pattern(b)of copper slag

试剂:氢氧化钠(分析纯),去离子水(自制)。

仪器:SX2-1.5-10型箱式电阻炉;AL204型电子分析天平;DHG-9076A型电热恒温鼓风干燥箱;SHZ-D(Ⅲ)循环水式真空泵;SmartLab 9KW智能X射线衍射仪;DHF186多元素快速分析仪;S8 TICER X射线荧光光谱仪;SEM(QUANTA)钨灯丝扫描电镜。

1.2 实验过程

称取一定量铜渣,根据反应物配比添加不同量的NaOH。将混合样品在研钵中研磨,然后置于刚玉坩埚中,再放入马弗炉中,在一定温度和一定时间下进行焙烧反应。反应结束后取出样品,冷却至室温。将样品放入加有去离子水的烧杯中在室温下水浸1 h,真空抽滤、水洗,产物在100℃干燥至少2 h,取出研磨,备用。

2 结果与讨论

2.1 正交实验

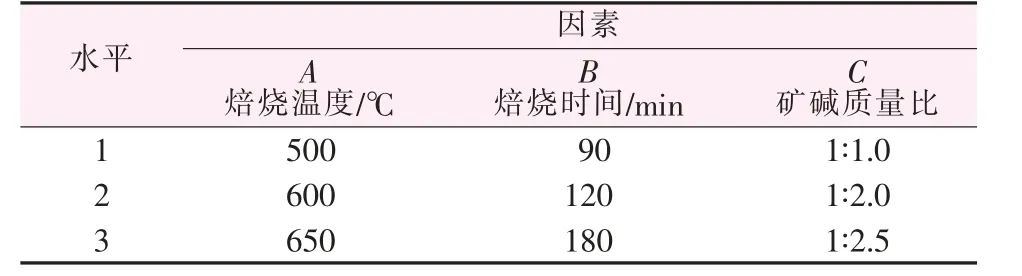

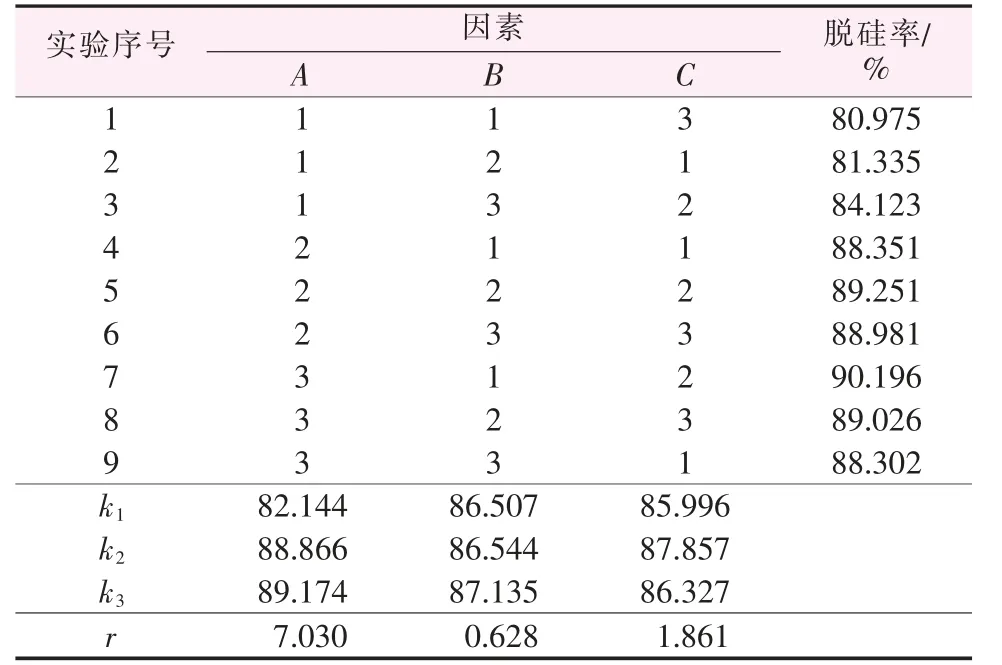

铜渣钠化焙烧脱硅的主要影响因素有焙烧时间、焙烧温度、矿碱质量比。以铜渣脱硅率为考察指标,通过三因素三水平正交实验考察3种因素对铜渣脱硅的影响顺序。正交实验因素和水平见表1。实验方案和结果见表2。从表2看出,各因素的影响顺序从大到小依次为焙烧温度、矿碱质量比、焙烧时间。铜渣脱硅后的产品收率为90%、铁质量分数为55%。

表1 正交实验因素和水平Table 1 Orthogonal experimental factors and levels

表2 正交实验方案及结果Table 2 Orthogonal experiment scheme and results

2.2 单因素实验

2.2.1 焙烧温度对铜渣脱硅的影响

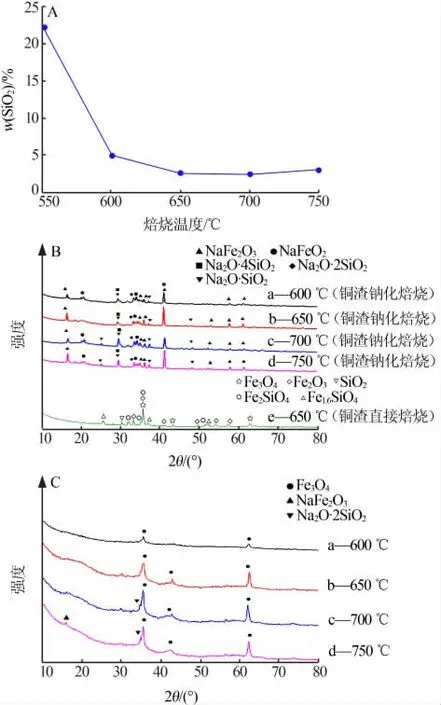

在焙烧时间为180 min、矿碱质量比为1∶1.0条件下,考察了焙烧温度对铜渣脱硅的影响,结果见图2A。由图2A看出,随着焙烧温度升高铜渣中SiO2的含量呈现先降低后略有增加的趋势。当焙烧温度为650℃时铜渣中SiO2质量分数降至2.60%,略高于700℃焙烧水洗产物中的硅含量(SiO2质量分数为2.52%)。从能耗方面考虑,适宜的焙烧温度为650℃。

图2B为铜渣在不同温度下焙烧所得产物的XRD谱图(a~d为铜渣钠化焙烧;e为铜渣直接焙烧)。从图2Be看出,铜渣在650℃直接焙烧后的物相 有Fe3O4(PDF,88-0315)、Fe2O3(PDF,89-2810)、Fe2SiO4(PDF,74-1021)、SiO2(PDF,27-0784)、Fe1.6SiO4(PDF,27-0784),铁橄榄石(Fe2SiO4)在650℃时未完全分解。从图2Ba~d看出,铜渣钠化焙烧产物中的硅主要以Na2O·4SiO2(PDF,12-0102)、Na2O·2SiO2(PDF,85-2227)、Na2O·SiO2(PDF,82-0604)等物相形式存在;铁主要以NaFe2O3(PDF,72-0565)、NaFeO2(PDF,76-2299)形式存在[9-12],在650℃时铁酸钠的衍射峰较高,NaOH可以促进铁橄榄石(Fe2SiO4)的分解;在700℃时硅酸钠的衍射峰较高,这与铜渣在700℃焙烧时硅含量较低(见图2A)相吻合。温度越高能耗越大,而且产物黏结较严重,这将导致在水浸脱硅时硅酸钠浸出效率受到影响。

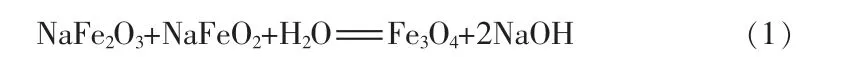

图2C为不同焙烧温度所得产物水洗样品的XRD谱图。从图2C可知,不同焙烧温度所得产物水洗 后 铁酸钠(NaFeO2)和硅酸钠(Na2O·4SiO2、Na2O·2SiO2、Na2O·SiO2)等 物 相 消 失,同 时 出 现 了Fe3O4(PDF,89-0688)新物相,有残存Na2O·2SiO2衍射峰,表明采用室温水洗有部分硅钠比较高的硅酸钠未被水洗掉,在700℃和750℃煅烧时尤为明显,并且仍有很少部分的NaFe2O3未完全水解。将铜渣进行磁性检测,发现脱硅后的铜渣具有磁性,这与样品XRD谱图中的Fe3O4物相吻合。铁酸钠(NaFe2O3、NaFeO2)物相的消失和Fe3O4物相的出现,推测为铁酸钠发生水解反应转变为Fe3O4[11]。反应式见式(1)。

图2 焙烧温度对铜渣脱硅的影响(A),不同焙烧温度所得产物XRD谱图(B)、水洗渣XRD谱图(C)Fig.2 Effect of roasting temperature on silicon removal from copper slag(A),XRD patterns of products obtained at different roasting temperature(B),XRD patterns of washed slag(C)

2.2.2 矿碱质量比对铜渣脱硅的影响

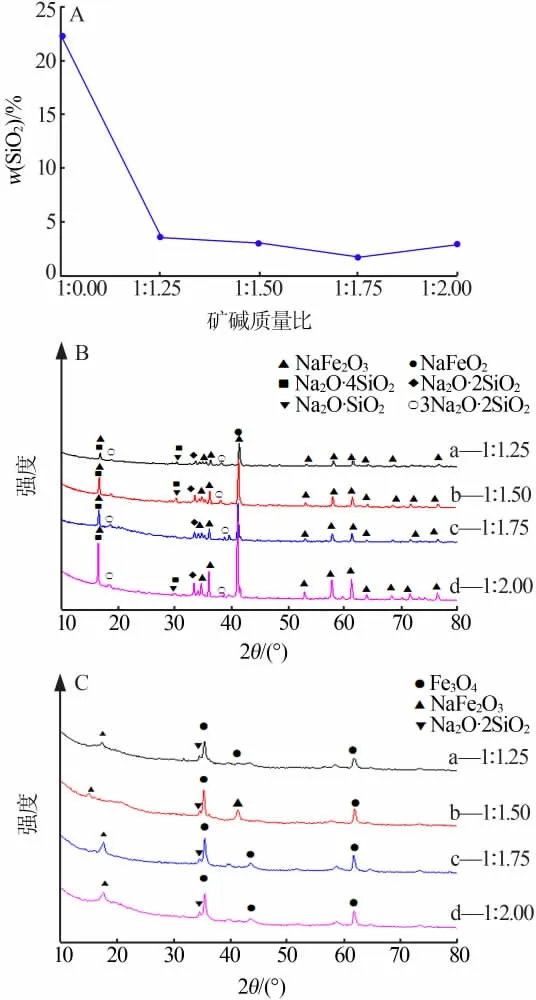

在焙烧温度为650℃、焙烧时间为180 min条件下,考察了矿碱质量比对铜渣脱硅的影响,结果见图3A。从图3A看出,随着碱比例的增加焙烧产物中的硅含量呈现先减少后增加的趋势,当矿碱质量比为1∶1.75时铜渣的脱硅效果较好,焙烧产物水洗渣的SiO2质量分数降至1.74%,脱硅率达到94.5%。

图3B为不同矿碱质量比条件下焙烧产物的XRD谱图。从图3B可知,焙烧产物中的硅主要以硅酸钠(Na2O·nSiO2)形式存在;铁主要以铁酸钠形式存在。随着碱比例增加铁酸钠衍射峰逐渐增强,当矿碱质量比为1∶2时铁酸钠衍射峰最强。NaOH可以降低铁橄榄石分解自由能,但是NaOH用量过大也会与其他有价金属结合,形成一些难溶于水的硅酸盐化合物产生包裹体,融熔状态物料冷却后易黏结结块,对硅酸钠浸出不利。

图3C为不同矿碱质量比焙烧产物水洗渣的XRD谱图。由图3C看出,铜渣焙烧产物中大部分铁酸钠发生了水解反应,生成了铁的氧化物;有微弱的硅酸钠(Na2O·2SiO2)衍射峰,表明有少量硅酸钠未被水洗除去,其原因可能是由于NaOH加入量过大,其他金属硅酸盐在矿物颗粒表面形成包覆,导致硅酸钠水浸效率降低。

图3 矿碱质量比对铜渣脱硅的影响(A),不同矿碱质量比所得焙烧产物XRD谱图(B)、水洗渣XRD谱图(C)Fig.3 Effect of ore-alkali mass ratio on desiliconization of copper slag(A),XRD patterns of roasted products obtained from different ore-alkali mass ratios(B),XRD patterns of washed slag(C)

2.2.3 焙烧时间对铜渣脱硅的影响

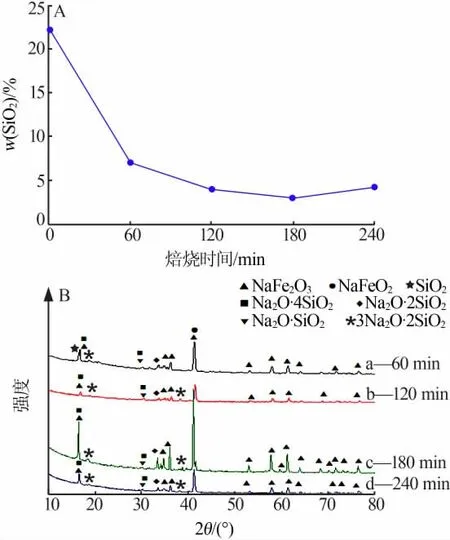

在焙烧温度为650℃、矿碱质量比为1∶2条件下,考察了焙烧时间对铜渣脱硅的影响,结果见图4A。从图4A看出,随着焙烧时间增加铜渣中SiO2质量分数呈现先降低后增加的趋势,在焙烧时间为180 min时铜渣中SiO2质量分数最低,为2.96%。

图4B为不同焙烧时间所得产物XRD谱图。从图4B可知,焙烧产物中的硅主要以Na2O·nSiO2物相存在,铁主要以铁酸钠的形式存在。在焙烧时间为60 min时,产物XRD谱图中出现SiO2(PDF,82-1566)衍射峰,表明焙烧时间过短时铁橄榄石(Fe2SiO4)分解出的SiO2未与NaOH完全反应。当焙烧时间延长至120 min时,SiO2衍射峰消失。在焙烧时间为60 min时已经存在Na2O·4SiO2、Na2O·2SiO2、3Na2O·2SiO2、Na2O·SiO2等物相,当焙烧时间延长至180 min时这些硅酸钠物相的衍射峰最强,表明硅酸钠的生成量最多。当焙烧时间延长至240 min时,铁橄榄石和NaOH反应后所得产物的衍射峰较弱,铁酸钠晶化程度降低。焙烧时间过短,NaOH与铜渣中的硅组分反应不充分,并且硅酸铁分解不彻底;焙烧时间过长,物质烧结程度增加,使铜渣室温水浸时脱硅效率下降。

图4 焙烧时间对铜渣脱硅的影响(A),不同焙烧时间所得产物XRD谱图(B)Fig.4 Effect of roasting time on desiliconization of copper slag(A),and XRD patterna of products obtained at different roasting time(B)

3 结论

1)在正交实验设计中选取焙烧温度、焙烧时间、矿碱质量比为影响因素,通过正交实验确定铜渣钠化焙烧脱硅各因素由大到小的影响顺序为焙烧温度、矿碱质量比、焙烧时间。

2)随着焙烧温度的升高、焙烧时间的延长、矿碱质量比的减小,焙烧产物中SiO2的含量均呈现先降低再逐渐升高的趋势,水洗焙烧产物可使硅以可溶性硅酸盐的形式脱除。铜渣钠化焙烧脱硅适宜工艺条件:焙烧温度为650℃,焙烧时间为180 min,矿碱质量比为1∶1.75(NaOH理论量的4.17倍)。在此条件下铜渣钠化焙烧产物水洗渣中SiO2质量分数为1.74%,脱硅率达到94.5%。

3)铜渣钠化焙烧时NaOH可降低废渣中Fe2SiO2的稳定性,促其分解并反应生成铁酸钠和硅酸钠,焙烧渣水洗后铁酸钠水解转化为Fe3O4留在渣中,而硅酸钠则溶于水从废渣中除去。钠化焙烧产物水洗渣中有少量Na2O·2SiO2存在,使废渣脱硅率只能达到95%左右。