静压群桩施工对邻近地下管线作用的数值分析

2021-09-09张铭楷柳晓科

张铭楷,鹿 群,郭 辉,柳晓科

(1.天津城建大学,天津300384;2.中国市政工程华北设计研究总院有限公司,天津300381)

城市地下管线一般埋设在地下2~6 m.静压桩施工中产生的挤土效应,导致地下管线受到侧向挤压,过大的应力或位移都将造成管线破裂.以往学者[1-6]的研究大都集中于土体位移场和应力场,也有学者[7-9]研究基坑开挖、顶管施工等对地下管线的影响.针对静压群桩对地下管线影响的规律研究很少.

李富荣[10](2013)通过室内模型试验,探讨了管线直径、埋深和与沉桩区域距离对地下管线应变的影响规律,发现管线埋深越大,应变越大.夏朝娟[11](2014)通过工程实例监测,发现沉桩过程中管线上抬量及水平位移的大小与沉桩区的远近及沉桩数量有关,距离沉桩区越近沉桩数量越多,管线上抬量与水平位移越大.解廷伟[12](2015)结合某排污管保护工程,采用ABAQUS软件在地下管道两侧分别压入3根预制混凝土空心管桩,研究了沉桩过程中排污管的位移变化.结果发现沉桩过程中引起的管线位移存在临界沉桩深度,水平位移的临界沉桩深度为0.5~2.25倍排污管埋深,竖向位移的临界深度为1~3倍排污管埋涂.张磊[13](2014)以上海迪士尼乐园SP-3D探险项目为工程背景,结合FLA3D有限元软件,模拟了挤土效应对周围管道的影响;发现在群桩压入挤压的作用下,管道处土体产生较大位移,从而对管道土体产生较大的应力,导致管道接口处混凝土断裂,产生裂缝,严重时管道发生破坏.

虽然工程监测数据比较真实可靠,但实际工况复杂,每个施工现场的环境和施工条件不同,各种因素的变化都可能影响监测结果;而室内模型试验得到的数据对模型槽的尺寸和边界条件依赖性大,且在一种土体中试验所得到的模型关系式不能直接应用于其他不同类型土体上,土体自重应力的影响也与现实情况不符,只能作为定性分析;以往相关的有限元数值模拟研究多采用二维模型、小变形、单桩贯入,而实际工程地质条件复杂,并且都是群桩贯入,这就使目前的有限元数值模拟结果与真实情况存在差异.

因此,本文用ABAQUS软件建立了在地下管线一侧打入6根实心桩的三维有限元模型,将数值模拟结果与模型试验结果作对比,证明了数值模型的可靠性.其次,研究了桩沉入过程中,地下管线上应力、位移峰值的位置与桩的贯入位置的关系;并建立与实际工程相符的模型,分析了静压群桩施工对不同深度处地下管线的作用.最后,设置应力释放孔,研究其对地下管线的保护作用.

1 数值计算模型

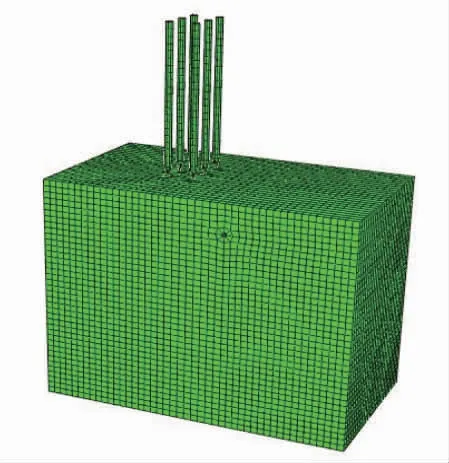

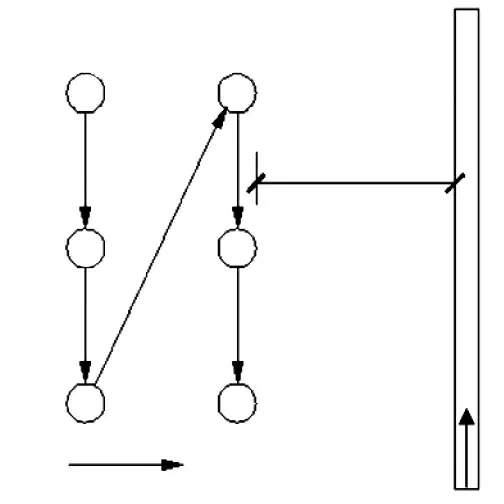

利用ABAQUS软件建立了与文献[10]模型试验大小相同的数值模型,计算模型与压桩顺序见图1、图2.

图1 计算模型

图2 压桩顺序平面图

土体模型大小为1.86 m×1.06 m×1.5 m;桩长为1 m,桩径为40 mm,桩间距为160 mm;管线埋设在地表下20 cm深处,管线直径25 mm,长度为1.06 m,沉桩区域距离管线为32 cm.文献[10]模型试验中沉入了9根桩,限于PC机计算能力,本文只沉入6桩,其他条件与试验均相符.

静压群桩沉桩实现过程.

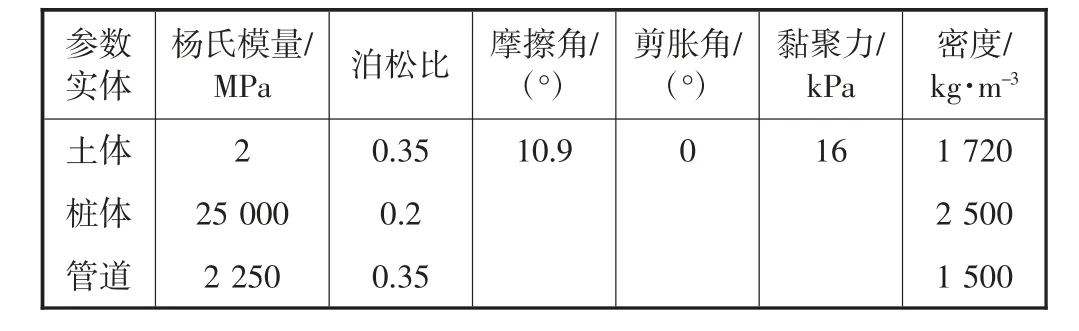

(1)土体采用摩尔库伦弹塑性本构模型,桩体为混凝土材料;管线为PVC管材,桩与管线采用线弹性模型.

(2)采用总应力法.

(3)考虑地应力平衡、桩与土的摩擦、管与土的摩擦、大变形、非线性、桩的连续贯入过程等因素使模拟效果更符合实际压桩过程.

(4)应用位移贯入法[3]将6根桩依次按顺序压入土中.

(5)桩土界面采用面-面接触单元,库伦摩擦,摩擦系数为0.05.

(6)网格划分时土体、桩体和管道都采用了C3D8R单元.

(7)桩体桩尖与水平面夹角为75°,并与桩身光滑过渡.

(8)在地应力平衡步和桩体贯入步土体底面固定,土体各侧面和管道只限制其相应垂直面的位移;桩在地应力平衡步固定、在桩体贯入步给出相应竖向位移量,使其贯入,来模拟实际工程中桩的连续贯入过程.具体模型材料参数见表1.

表1 模型的材料参数

2 群桩施工模型计算结果

文献[10]的模型试验,仅测量了管身中间部位应变,没有给出管线应力及位移,因此这里只能给出应变的对比分析图.图3为压桩过程中管线的应变变化规律.

图3 管的应变变化规律

如图3所示,随着压入桩数量的增加,管应变逐渐增大,在第一根桩压入后,数值计算结果与模型试验结果有一定差距,这是由于在数值模拟桩的压入过程中,为了保证计算结果的收敛,在桩的贯入位置预留了很小的孔洞[4],因此使得两者有差距.但随着桩数量的增加,数值模拟结果与模型试验结果十分接近,足以说明本文建立的数值模型的可靠性.下文通过数值模型来研究管的应力与位移的变化规律.

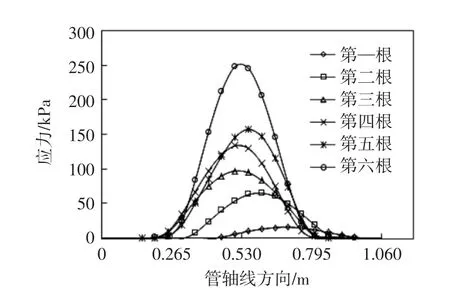

图2中箭头所在管端头作为下文分析中坐标原点.图4给出了六根桩全部贯入后,管横截面上管顶、管底、近桩侧、远桩侧四个关键点的最大主应变沿管轴线方向的变化规律.可以看出,管上的应变峰值出现在管轴线方向的中间部位,四个关键点的大主应变均为拉应变.从管线中间部位向两端呈对称分布,远桩侧的拉应变峰值最大.管顶部与底部的应变变化规律与远桩侧一致,只是峰值大小不同.近桩侧的应变在管线两端头附近峰值比较大,大于远桩侧拉应变,而中间较小,这说明管线两端产生了凹向桩侧的与管中部反向的弯曲变形.基于远桩侧产生的变形比其它点大,在下面的分析中,均以远桩侧的应力、位移为分析对象.图5、图6为沉桩过程中管道远桩侧最大主应力及水平位移的变化曲线.

图4 管横截面上四个关键点的最大主应变变化规律

图5 沉桩过程中管道最大主应力变化曲线

图6 沉桩过程中管道水平位移变化曲线

从图5看出,第一根桩贯入后,应力峰值出现在距原点约0.7 m位置处,与第一根桩的贯入位置相对应;第二根桩贯入后,管的应力峰值向第二根桩对应的位置靠近;第三根桩贯入后,应力峰值出现在管的中间部位,前三根桩的贯入过程,是管的应力峰值由第一根桩对应位置向管中间部位移动的过程.由此看出,在桩的贯入过程中应力的峰值并非一直出现在管线的中间部位,而是随着桩的贯入位置的改变而改变.随着后三根桩的贯入,应力峰值位置在管中间部位附近微小波动.图6中管线上的水平位移峰值随着桩的贯入位置的改变也在改变,规律同上.在实际工程中,应对沉桩区域中心以及各个桩对应的管线部位做好实时监测.这些部位是应力峰值及位移峰值出现的位置.

图7、图8为压桩结束后,管上各个应力及位移的变化曲线.

图7 压桩结束后管线上应力变化曲线

图8 压桩结束后管线上位移的变化曲线

由图7可以看出,管上的水平应力与竖向应力值都是压应力且比较小,而轴向应力值较大,管两端轴向应力为压应力而中间部位为拉应力.最大主应力沿管轴线方向均为拉应力,看得出轴向应力对最大主应力的贡献最大,因此管线以受拉为主.从图8可以看出,管线的总位移峰值为2.5 mm左右.管线的水平位移比竖向位移大得多,水平位移峰值约2.2 mm,占管线直径的8.8%.管线中间部位的水平位移大且轴向拉应力峰值集中在此处,管线的中间部位是个易破裂的位置,在实际工程中应做好监测.

3 排桩施工对不同管线埋深的影响

为了研究排桩施工对不同深度处管线的影响,建立了与实际工程相符的模型,桩长为10 m,直径为0.6 m;管线长40 m,外径0.8 m,内径0.7 m,桩与管均为混凝土材质.工程实体模型参数见表2.分别在地下2,4,6 m处埋入管线,研究单排桩施工对管线的影响.模型见图9-10.

图9 实体模型平面图

图10 实体模型侧面图

表2 工程实体模型材料参数

单排桩沉桩结束后,不同埋深的管线应变及位移响应如图11-13所示.

图11 沉桩结束后管线大主应变的变化曲线

由图11可以看出,随着管埋深的增加,管上的最大应变增加.这与文献[10]在模型试验中研究的埋深H对管线应变的影响结论一致.图12中随着管埋深的增加,管的水平位移也在不断增加.而图13中管埋深越大,管的竖向位移越小.产生上述现象的原因是埋深越大,管上覆土压力越大,管围压也较大,土体以侧向挤压为主;而管埋深越小,上覆土压力越小,土体隆起变形较为明显.

图12 沉桩结束后管线水平位移的变化曲线

图13 沉桩结束后管线竖向位移的变化曲线

4 不同土模量对管道变形的影响分析

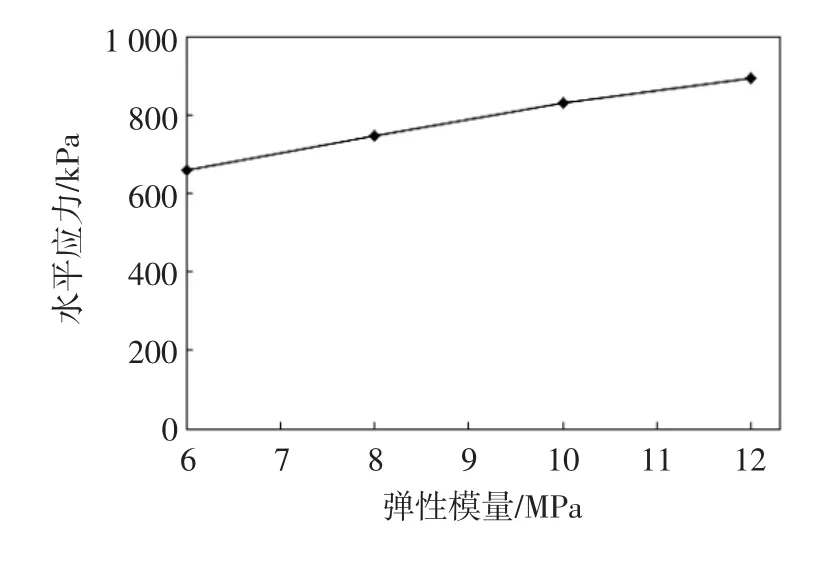

实际工程中不同的工程地质情况,对应土体不同的工程特性,铺设的埋地管道在不同土体中对于压桩的变形响应也不同.不同的土质特性不一样,弹性模量也不同.本文通过变换土层的弹性模量,来研究混凝土管道在不同土中的变形.模型与前面单排桩的模型条件一致,仅是土的模量发生了变化.分别令土的弹性模量为6,8,10,12 MPa.为了更明显地比较不同刚度土中管道的变化,这里分别取位移与应力的最大值作比较.图14-16为管线应力随模量变化情况.

图14可以看出,管道上的水平应力峰值随着土的弹性模量的增大而增大.这是由于土的刚度增大,挤土效应使得土中的作用力增大,对管道水平方向产生了更大的挤压作用.土的弹性模量为6 MPa时,水平应力最大值为659 kPa,当土的模量增大一倍时,管道上水平应力峰值增大到896 kPa.土的弹性模量为12 MPa时比6 MPa时管道上的水平应力增大36%,从图中可以看出,土的弹性模量由6 MPa增到12 MPa时,水平应力峰值近似呈线性变化.

图14 水平应力峰值随土的模量变化曲线

图15中管道上竖向应力峰值随着土的弹性模量的增大逐渐减小,近似呈指数函数形式.土的弹性模量由6 MPa变为8 MPa时,竖向应力减小速率最大;随着弹性模量继续增大,减小速率逐渐变小.水平应力峰值的变化与竖向应力的变化相反,这可能是由于随着土的弹性模量的增大,土体刚度增大,管道在水平方向受到的压应力增大,使得管道由于水平方向压缩变形,而在竖向产生了一定的拉伸应力,抵消了部分竖向应力,所以竖向应力会减小.

图15 竖向应力峰值随土的模量变化曲线

图16中大主应力随着土的刚度的增大而增大.当土的弹性模量较小时,大主应力增大幅度较大,随着弹性模量的增大,管道上的大主应力增加幅度逐渐减小.由于土的弹性模量越大,刚度越大,使得处于土中的管道变形协调能力减小.

图16 大主应力峰值随土的模量变化曲线

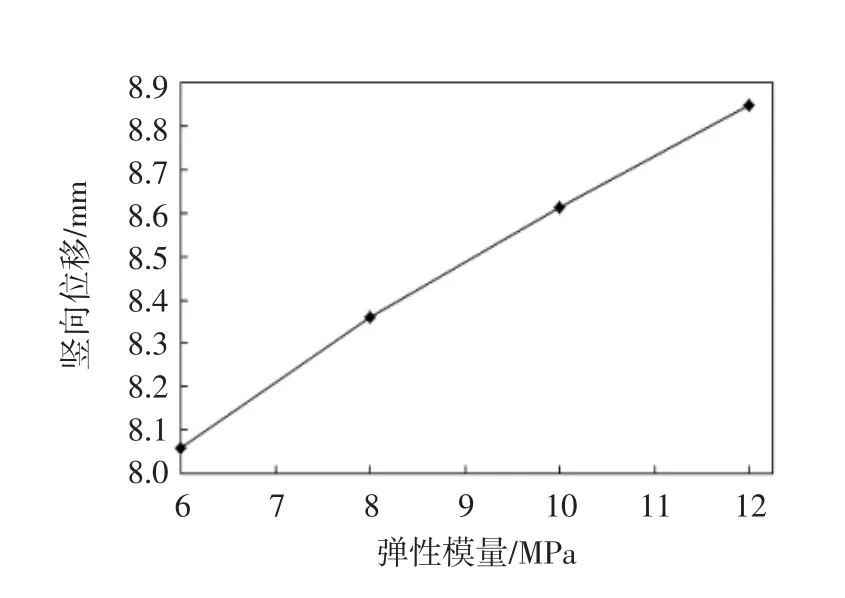

图17、图18为管线位移随土体模量变化情况.

图17 水平位移峰值随着土模量的变化曲线

图18 竖向位移峰值随着土模量的变化曲线

从图17和18可以看出,随着土的弹性模量增大,管道上的水平位移峰值逐渐减小,竖向位移峰值逐渐增大,水平位移和水平应力的变化规律正好相反,竖向位移与竖向应力的变化规律也相反.这可能是由于土的刚度越大,管道越不容易变形,使得水平位移减小.由于水平应力是随土的刚度逐渐增大的,而竖向应力随土的刚度增大而减小,这就使得管道竖向变形增大,土在竖直方向的位移增大.土的弹性模量由6 MPa增大为12 MPa,管道上的水平位移峰值由19.2 mm减小到17.8 mm,减小了7.2%;竖向位移由8.06 mm增大到8.84 mm,增大了9.6%,可见随着弹性模量增大,管道的竖向位移增大速率大于水平位移的减小速率.

5 应力释放孔在减小挤土效应中的作用

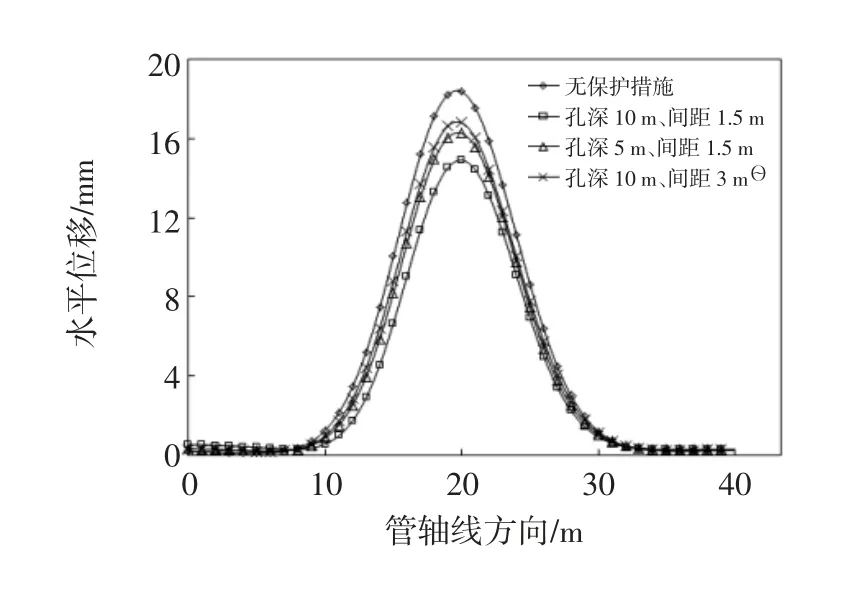

以管埋设于地下4 m深处的模型为基础,根据文献[14]通过在桩与管之间打设应力释放孔(直径均为0.5 m),研究了应力释放孔在减小挤土效应保护地下管线方面的作用.建立四种工况:①孔深10 m,孔间距1.5 m;②孔深10 m,孔间距3 m;③孔深5 m,孔间距1.5 m;④无保护措施.图19为四种工况下管线位移的变化情况.

图19 应力释放孔的效果

图19中通过设置不同深度与孔间距的应力释放孔后,管线的水平位移均得到了削弱.在无保护措施的情况下,管的最大水平位移为18.37 mm.孔深为10 m,孔间距为1.5 m时,应力释放孔的效果最好,管的水平位移峰值为14.9 mm,减小了18.8%;孔深为10 m,孔间距3 m时,管的水平位移峰值为16.8 mm,减小了8.5%;孔深为5 m,间距1.5 m时,管的水平位移峰值为16.2 mm,减小了11.8%.对比以上工况,发现孔深一致时,孔间距越近,削弱挤土效应的效果越明显;孔的间距一定时,孔深大的对管的保护作用强.

6 结论

本文通过建立有限元计算模型,对比分析数值模拟与已有模型试验的结果,验证了数值模型的可靠性,得出的相应结论与实际工程情况较为相符.

(1)地下管线远离桩一侧变形最大,容易受拉破裂,施工中要对远离桩一侧的应力与位移做好实时监测.

(2)管上的应力以轴向拉应力为主,若管为混凝土材质,在施工中受到拉力,混凝土管可能出现裂痕,因此,施工前应采取合理措施保护地下管线.

(3)在排桩的施工过程中,管的应力与位移峰值的发生位置随着桩的贯入位置的变化而改变.管道上的水平应力总是大于竖向应力.

(4)沉桩挤土效应使得地下管线的位移以水平位移为主,竖向位移较小.大主应力的影响范围在管线中间往两端各约8倍桩径.

(5)管线的埋深越大,挤土效应使管线产生的水平位移越大,竖向位移越小.

(6)随着土的刚度的增大,管道上水平应力逐渐增大,近似成线性函数增长,竖向应力近似成指数函数递减,管道上的大主应力增加幅度逐渐减小.由于土的弹性模量越大,刚度越大,使得处于土中的管道变形协调能力减小.水平位移随着土刚度增大而减小,竖向位移增大.

(7)通过设置应力释放孔有效削弱了挤土效应,根据桩长设置合理深度与间距的应力释放孔可以节约成本,加快施工进度.