具有干扰抑制的电液伺服系统控制器设计

2021-09-08常景岚张高峰曹秀芳杨秀萍王收军

常景岚,张高峰,曹秀芳,杨秀萍*,王收军

(1.天津理工大学a.天津市先进机电系统设计与智能控制重点实验室,b.机电工程国家级实验教学示范中心,天津300384;2.南京晨光集团有限责任公司,南京210006)

电液伺服系统由于具备响应快、精度高、维护方便、传动效率高等优点被广泛应用在航空航天、军工、矿山机械、冶金炼金等领域[1]。然而电液伺服系统作为典型的传动系统,其控制精度受到建模不完整和非线性因素的影响[2],这就对其控制策略提出了很高的要求。

为了提高电液伺服系统的控制精度,文献[3]建立了尽可能详细的电液系统模型,运用自适应鲁棒控制策略。在此基础上,文献[4]使用滤波器来避免虚拟控制器中的复杂微分项,但其只依靠非线性反馈项来处理模型中各种不确定性,获得的控制性能只能在较小干扰下保持。文献[5]采用有限时间滑模控制,但无法消除不匹配干扰对于系统控制性能的影响。观测器理论上可以对系统中未知干扰进行估计,从而提高系统抗干扰能力[6-7]。文献[8]设计了非线性观测器,但其采用的鲁棒控制法需要依靠很大的反馈增益来保证系统稳定性,而过大的反馈增益会导致系统控制器在设计初时的一些前提条件被破坏,进而使系统发散。

因此,本文针对电液伺服系统高度非线性和模型不确定性的特点,设计了一个不匹配干扰来描述系统的模型误差,建立了考虑摩擦以及不匹配干扰的阀控缸数学模型。通过设计观测器来预测系统中存在的不匹配干扰,使用基于参数映射的自适应律处理系统中的不确定参数,同时由非线性反馈项抑制误差造成的影响。本文设计的控制器可以有效抑制不匹配干扰对系统的影响,减少控制器对于高增益反馈的依赖,显著提高系统的控制精度。

1 电液系统模型的建立

如图1所示的电液伺服系统,其运动学方程为

图1 单杆活塞缸电液伺服系统Fig.1 Electro-hydraulic servo system of single rod piston cylinder

式中:m为负载质量;y为液压缸输出位移;p1、p2为液压缸左右两腔压力;A1、A2为液压缸左右两腔活塞的工作面积;B、Af、、d(x,t)分别为黏性阻尼系数、库仑摩擦系数、类似库仑摩擦形状的函数、建模误差和模型中未建立部分。

对于液压缸两腔的压力:

式中:V1、V2分别为液压缸左右两腔实际容积;E为液压油弹性模量;Ct为液压缸泄露系数;pL=p1-p2为液压缸左右两腔压差;q1、q2分别为伺服阀流入和流出液压缸左右两腔的流量。

假设1:伺服阀对称匹配,伺服阀频宽远大于系统频宽,且0<pr<p1<ps,0<pr<p2<ps,则对于伺服阀流量有

式中:g为伺服阀控制流量增益;u为系统控制输入;ps、pr为供油端压力和回油端压力;s(u)=

由式(1)定义系统状态变量为:x=[x1,x2,x3]T=

假设2:对于未知参数φ、建模误差和未建模部分,其范围已知

其中:φmin=[φ1min,φ2min,φ3min]T,φmax=[φ1max,φ2max,φ3max]T分别为向量φ的下界和上界;δd为已知有界函数。

假设3:系统参考的指令信号x1d(t)三阶连续有界。

2 控制器设计

首先将式(4)中的d(x,t)扩张为冗余状态xe,并令xe=-d(x,t)/m,则x˙e=h(t),于是式(4)扩张后的系统状态方程为

基于式(6)的设计观测器为

其中·i表示向量·中的第i个元素。定义如下自适应律:

式中:Γ>0为自适应增益,是一个正定对角矩阵;τ为自适应函数。通过分析式可知,参数的范围可控,且相同于式(5)中φ的范围,可得出如下性质:

定义下面误差变量:

式中:e1表示系统跟踪误差。

由式(4)、(11)可得

为了使e2趋于0,将x3看做式(12)中的一个控制输入,并设计控制函数α2

式中:k2s1为控制器参数,且k2s1>0;α2a是模型补偿项;α2b为系统线性稳定反馈;α2c为非线性反馈。

定义e3=x3-α2,则由式(12)、(13)得:

其中:η2T=[-x2,-Sf(x2),0],选择合适的α2c从而满足如下条件:

式中:σ1为大于零的控制器设计参数;k2s2>0为非线性反馈增益[2]。

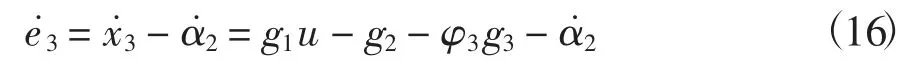

由e3定义以及式(4)得知

通过分析α˙2可知,它包括可计算的偏微分部分和不可计算的部分,因此将两者分别归为α2d和α2e。

由式(16)、(17)可得控制器u结构如下

式中:k3s1为控制器参数,且k3s1>0;ua是模型补偿项;ub为系统线性稳定反馈;uc为非线性反馈。

将式(18)代入式(16)可得

式中:σ2为大于零的控制器设计参数;k3s2>0为非线性反馈增益[2]。

3 控制器性能分析

综合设计参数k1,k2s1,k3s1,使下面矩阵Λ为正定矩阵:

定理:令自适应函数τ=η2e2+η3e3,设计的控制器u具有如下性质:

①系统中所有信号皆为有界信号;

证明:对于定理①设置如下Lyapunov函数

对式(22)Lyapunov函数微分,结合式(11)、式(14)、式(19)可得

根据式(15)、式(20)和正定矩阵Λ可得

式中:ρ=2λmin(Λ)μ;λmin(Λ)为矩阵Λ的最小特征值;μ为向量中最小的元素;σ=σ1+σ2。

对式(24)解微分不等式可得

由式(25)可得出V是有界的,结合式(22)可证明定理①。

根据式(15)、式(20),可得

根据式(9)以及自适应函数Γ=η2e2+η3e3,可得

根据式(10),可得

式中K∈Lp,p=2[9]。对K求导,结合式(11)、式(14)、式(19)并由定理①得知,K˙有界。根据Barbalat引理,由文献[9]中引理5可知,再由λmin(Λ)>0可知,

4 仿真验证

在Matlab中搭建系统模型验证本文提出的控制策略的有效性,为使得模型更加接近实际情况,系统参数参考文献[10]的表4:B=4 000 N·s/m;Af=119 N;Ct=7×10-12m5/(N·s);E=7×108Pa;A1=12.56×10-4m2;A2=9.42×10-4m2;Sf=2arctan(1 000x2)/π;Ps=8×106Pa;Pr=0 Pa;g=7×

取下面3种控制策略进行仿真对比。

1)基于扩张状态观测器的自适应鲁棒控制器(extended state observer adaptive robust controller,ESOARC)。控制系统参数为:k1=200;k2s1+k2s2=160;k3s1+k3s2=80;φmin=[3 970,90,4×10-12];φmax=[4 030,130,1×10-11];φ(0)=[3 970,90,4×10-12];自适应增益Γ=diag[50,20,1×10-25];观测器参数ω0=1 000。

2)自适应鲁棒控制器(adaptive robust controller,ARC)。不包含干扰估计部分,其他参数与ESOARC控制器相同。

3)PID(proportion integration differentiation)控制器。控制器参数为kp=1 500,ki=600,kd=0。

工作条件如下:最大运动速度为15 mm/s;频率为0.5 Hz;系统外部干扰d(x,t)=50 sin(πt);在10 s时添加持续10 s的阶跃干扰d(x,t)=50 sin(πt)+100,以检测系统的抗干扰能力。仿真时间30 s,设定仿真中指令信号为:x1d=0.015 sin(πt)/π。

仿真指令信号如图2所示。分析图3,PID控制器在0~10 s和20~30 s期间的跟踪误差达到(±8)mm,在10~20 s间由于阶跃干扰的影响误差出现较大的波动,达到了(±23)mm。由此看出:强干扰对于PID控制器的影响较大,其鲁棒性较差;ARC控制器跟踪误差较PID控制器有很大改善,但其跟踪精度仍不理想,受阶跃干扰的影响较大,且通过图4可知,自适应过程由于被强干扰污染导致参数估计失效;而本文设计的ESOARC控制器全程都保持较好的跟踪性能。由图5可知,观测器可以准确对干扰进行预测,并在系统控制器中进行补偿,使得控制器在强干扰作用下依然保持很好的鲁棒性。通过图6可知,虽然阶跃干扰对自适应过程产生了影响,但参数估计仍然保持稳定并向真实值靠近。通过图7可以看出,相比于PID控制器和ARC控制器,ESOARC控制器的控制信号更加平滑,更有利于在实际系统中实施。

图2 指令信号Fig.2 Reference signal

图3 跟踪误差Fig.3 Tracking error

图4 ARC参数估计Fig.4 ARC parameter estimation

图5 干扰估计Fig.5 Disturbance estimation

图6 ESOARC参数估计Fig.6 ESOARC parameter estimation

图7 控制输入Fig.7 Control input

5 结论

本文针对电液伺服系统存在高度非线性以及模型不确定性的特点,将观测器和采用反步法设计的自适应鲁棒控制器相融合,其中:观测器对系统中存在的不匹配干扰进行估计,在系统控制器中前馈补偿;自适应鲁棒控制器通过自适应律得出未知参数的估计值,由不连续参数映射约束参数估计值的范围,在控制器中用作模型补偿;由非线性反馈项抑制不匹配干扰估计误差和参数估计误差对系统的影响。利用Lyapunov定理验证了控制器的性能,并在Matlab仿真中测试了控制器在阶跃干扰下的控制性能。结果表明,与PID控制器和ARC控制器相比,ESOARC控制器能有效抑制非匹配干扰对系统的影响,提高了系统的控制精度。