华阳集团二矿选煤厂精准配煤工艺升级改造方案研究

2021-09-07范伟

范 伟

(山西辰诚建设工程有限公司,山西 阳泉 045000)

山西华阳集团新能股份有限公司二矿选煤厂始建于1966年,经过多次扩建改造,洗选能力达到8.10 Mt/a,目前入洗煤种为8号、15号煤。选煤工艺为:东井和西井原煤经准备筛分处理后,120~13 mm粒级块煤进入重介浅槽分选,产品经脱介脱水出洗中块和洗小块;入浅槽前进行13 mm预筛分,小于13 mm不入洗的末煤直接混入电煤;小于13 mm末煤入洗部分,低硫末煤经3 mm脱粉后通过三产品重介旋流器系统分选,精煤作为喷吹煤,筛下物不入洗直接掺配入电煤;高硫末煤通过3 mm脱粉后采用跳汰机分选,小于3 mm筛下物不入洗掺入电煤,跳汰机依次产出矸石、中煤和精煤,跳汰精煤作为高热值煤掺入电煤。东井和西井的原煤经过筛分准备后可以部分或全部进入储煤场分别储存,储煤场的末煤可以返回洗选系统,也可直接运至末煤仓。目前末原煤灰分波动较大(28%~36%),无法达到稳定的发热量指标(23.01 MJ/kg),现将跳汰洗选精煤与末煤掺配后作为电煤销售,旋流器洗选精煤不参与掺配。

1 项目背景

(1)2019 年全年末煤配煤装车合格率(发热量大于21.34 MJ/kg)为 97.75%,因发热量不合格罚款约千万元;截止到 2020年5月底,末煤共销售903批次,其中产品的发热量大于22.18 MJ/kg的装车批次合格率为 98.56%,而装车批次发热量在22.18~23.01 MJ/kg范围内的合格率仅为47.29%,其中有463批次超过23.01 MJ/kg ,占比达到了51.27%。全部销售末煤的发热量加权平均为 23.15 MJ/kg,发热量波动范围超过4.18 MJ/kg ,人工配煤波动大导致产品质量过剩且不稳定,极大地影响了品牌效应和经济效益。

(2)2020年末煤产品要求的发热量由原来的21.34 MJ/kg提高为22.18 MJ/kg,需要掺配的跳汰精煤量提高,从8月开始提高到23.01 MJ/kg,仅凭经验无法满足产品合格的要求,制约了生产。

(3)缺少煤质在线监测技术:现场701、702 胶带机各有1台胶带秤与灰分仪,501胶带机仅有1台胶带秤,末煤产品线环节的煤质基本都通过人工采制化验来获取煤质信息,整个过程需要2 h,检测数据滞后严重,无法实时指导配煤调节。

(4)人员劳动强度大:为实现配煤,需要调整不同煤源的来煤量,而现场大部分溜槽翻板需人工手动操作,需要专门岗位人员进行配煤调节,劳动强度高,安全风险大。

因此,二矿选煤厂精准配煤工艺升级改造工程的建设很有必要。

2 选煤厂工艺路线简述及配煤影响因素分析

2.1 原煤及产品工艺路线简述

(1)原煤运输线路。东斜井来煤经原煤(低硫)准备筛分后,小于13 mm末煤进入筛分系统(也可返回储煤场),筛分后小于3 mm末煤进入配煤系统,13~3 mm进入末煤分选系统;大于13 mm 块煤进入浅槽车间后进行预筛分,筛分后的末煤给入501 胶带机后与浅槽粗煤泥共同转载进入604末煤胶带机。

西斜井来煤(高硫)经准备筛分后大于13 mm 块煤进入浅槽车间,小于13 mm末煤进入 1302刮板输送机,通过1302刮板中部卸料和机头翻板进入3条煤流线:末煤分选系统、返回储煤场和跳汰系统。

储煤场返煤进入2208胶带机,通过分流分别进入配煤系统、末煤分选系统、跳汰系统。

(2)末煤产品运输线路。低硫末煤经250胶带机转载进入等厚筛分车间进行筛分。筛上物经263胶带机转载,根据其硫分调节入洗方式,高硫煤采用跳汰洗选,产品用于末煤掺配;低硫煤采用旋流器洗选,产品作为喷粉煤销售。等厚筛筛下末原煤经265、266胶带机转载后分流为2条路线,分别进入605末煤方仓系统、740末煤筒仓系统。

高硫末煤经301胶带机转载后给入脱粉筛进行筛分,筛上物进入跳汰机洗选,洗选后的精煤给入333刮板机后,一部分精煤与浅槽预筛分小于13 mm末煤混合给入605末煤方仓系统;另一部分精煤与脱粉筛筛下末煤混合给入740末煤筒仓系统。

(3)粗煤泥产品线路。浅槽粗煤泥、跳汰粗煤泥经转载给至605末煤方仓系统。

2.2 配煤影响因素分析

入洗原煤主要有高硫原煤和低硫原煤2种,根据市场销售的需要确定具体的产品结构。通过对产品结构的分析,确定配煤的主要环节和主要影响因素。

(1)605末煤方仓系统。进入605末煤方仓系统共有6种产品,分别为:小于3 mm 低硫煤(等厚筛分)、小于13 mm 的高硫煤(储煤场)、跳汰精煤、浅槽预筛分小于13 mm末煤及浅槽车间粗煤泥、跳汰粗煤泥。其中浅槽车间粗煤泥、跳汰粗煤泥占比较少,对配煤系统影响较少,可按常量考虑;小于3 mm 低硫煤煤量、小于13 mm 的高硫煤(储煤场)、浅槽预筛分小于13 mm末煤,煤量、煤质较为稳定,虽然对配煤有一定影响,但不是主要影响因素,配煤时进行监测,但不做大范围调整; 跳汰精煤的质量和数量为配煤效果的决定性因素,在配煤时要在监测的基础上进行控制,是设计方案的控制重点。

(2)740末煤筒仓系统。进入740末煤筒仓系统共有4种产品,分别为小于3 mm 低硫煤(等厚筛分)、小于13 mm 的高硫煤(储煤场)、跳汰预筛分小于3 mm末煤(高硫)及跳汰精煤。其中小于3 mm 低硫煤(等厚筛分)、小于13 mm 的高硫煤(储煤场)、跳汰预筛分小于3 mm末煤(高硫)煤量、煤质较为稳定,虽然对配煤有一定影响,但不是主要影响因素,配煤时进行监测,但不做大范围调整; 跳汰精煤的质量和数量为配煤效果的决定性因素,在配煤时要在监测的基础上进行控制,是设计方案的控制重点。

3 精准配煤工艺升级改造

3.1 配煤方法分析

目前,成熟的配煤方法主要有产品仓下配煤、原煤仓下配煤和生产过程配煤。相对而言,仓下配煤容易实现,可操作性高,仅通过定量给煤机就可实现;生产过程配煤受现有工艺制约,配煤的不确定性高。

二矿配煤工艺为改造工艺,受现有选煤工艺流程和现场装车情况制约,由于是产品配煤,非入洗配煤,无法实现通过原煤仓下配煤保证产品发热量;末煤仓储系统与洗精煤仓储系统位置相距较远,且末煤装车火车轨道与精煤火车装车轨道不同,导致产品仓下配煤难以实现;目前现场人工就采用洗选过程掺配生产,沿用现有配煤流程,将人工调节和化验的流程实现智能化在线监测调控,实现配煤过程精细化调节,整体建设投资低,见效快。

因此,采用在末煤入仓前掺混末精煤,通过洗选过程控制来实现产品入仓前的精准配比。

3.2 配煤工艺流程

配煤流程一:小于13 mm低硫煤经转载给入脱粉筛,筛上大于3 mm进入旋流器洗选,产品作为喷吹煤,不参与配煤;小于3 mm旋流器脱粉末煤通过266机头分叉溜槽内翻板控制进入流程一和流程二的比例,流程一的部分进入388胶带机,与浅槽粗煤泥、跳汰粗煤泥以及经333刮板中间闸板分配来的跳汰精煤掺配,然后进入604胶带机,在604和经501胶带机过来的小于13 mm浅槽脱粉末煤掺配成最终产品,进入605末煤方仓。

配煤流程二:小于13 mm高硫煤经刮板机、胶带机转载进入301胶带机,刮板机中间闸板调节开度大小可控制返回储煤场的煤量,从而控制进入跳汰机的入洗量。301胶带机机头分叉溜槽内翻板控制小于13 mm直接跳汰入洗或经脱粉筛进行脱粉后跳汰入洗;跳汰脱粉末煤与266胶带机分配过来的旋流器脱粉末煤掺配后经过269胶带机进入701胶带机,在701与333刮板机头剩余跳汰精煤掺配形成最终产品,经过706胶带机后进入740末煤筒仓。

3.3 配煤控制逻辑

为实现在线精准配煤,需要检测各个配煤中间产品的煤质信息(灰分、水分、发热量、来料量),并按配煤公式计算结果精准控制掺配比例。根据现场实际情况,控制逻辑如图1所示。

如图1所示,影响配煤的因素分为可控和不可控2种,对于末原煤灰分、浅槽粗煤泥、跳汰粗煤泥、浅槽预筛分末煤、旋流器脱粉末煤、跳汰脱粉末煤等6个不可控点,进行产品指标在线检测;跳汰入洗比例和跳汰精煤产率2个可控点进行实时控制和在线检测。

总体配煤逻辑为:

(1)对配煤过程中6种低热值产品进行检测;

(2)通过配煤公式计算出需要的高热值跳汰精煤数量;

(3)根据精煤需求量反算出跳汰入洗量;

(4)确定进入跳汰环节的配煤中间产品种类和数量;

(5)通过控制点将各路配煤中间产品输送到指定流程;

(6)根据产品指标调节跳汰机精煤产率,使产品保证合格的基础上,避免发热量过剩,增加效益。

根据原煤灰分变化影响,配煤方案具体归为3种情况:

(1)原煤质量好,灰分较低时,跳汰机脱粉入洗;

(2)原煤质量变差,灰分升高,需增加跳汰入洗量,跳汰机不脱粉全入洗;

(3)原煤质量很差,灰分很高,将部分高硫末煤在储煤场储存,储煤场日常存储的部分较低灰分的高硫末煤定量给入配煤流程中与高灰末煤进行配洗或减少等厚筛下低硫末煤进入配煤环节,暂存储煤场,待原煤质量变好后再入洗。

3.4 配煤实施方案

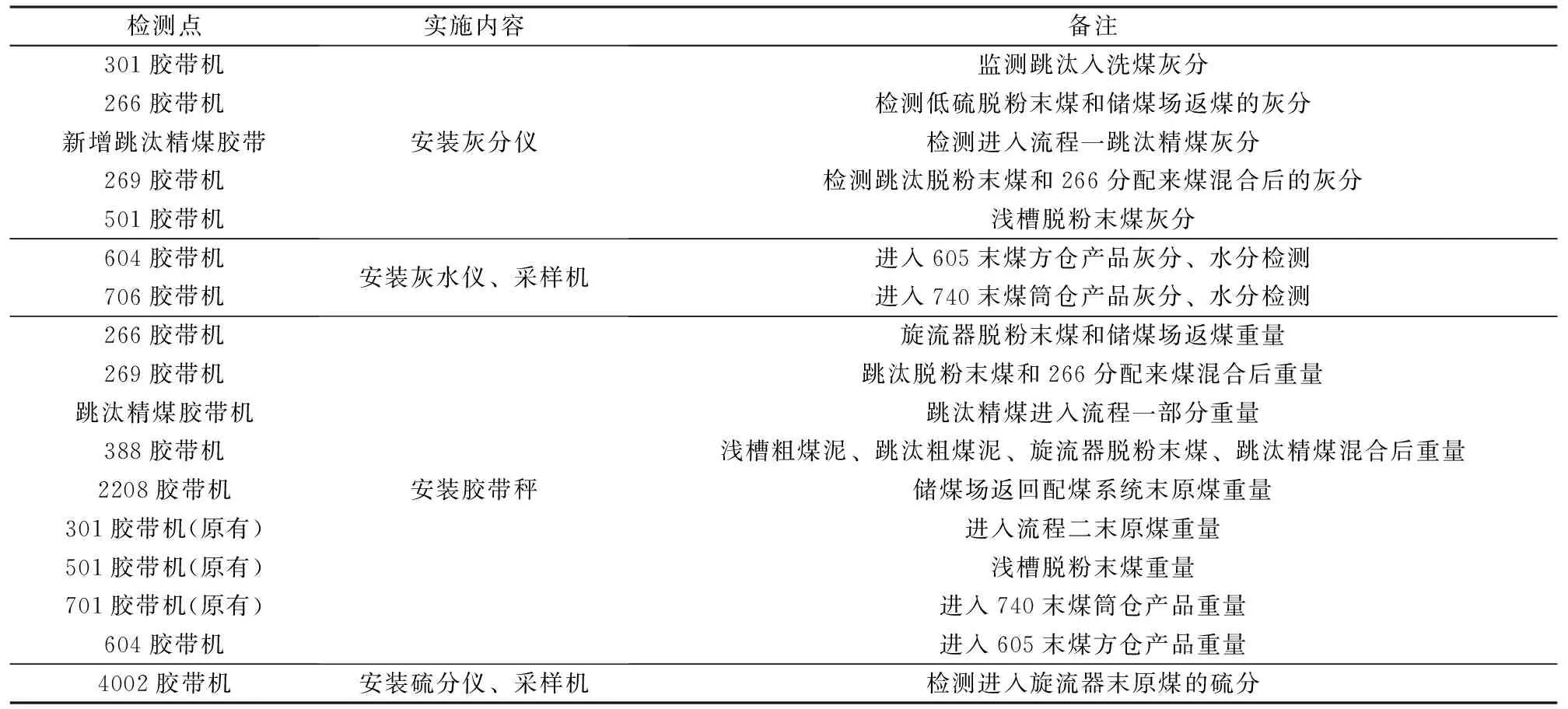

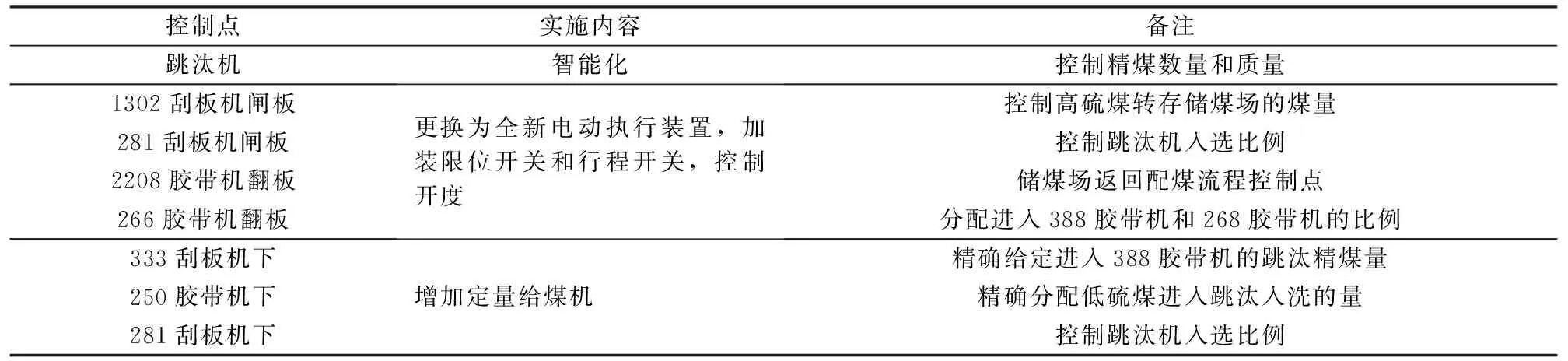

对现有控制点进行改造,增加定量给煤机或改造原有翻板、闸板;完善检测点布置,检测灰分、水分、硫分和运输量;安装混料器(265、268、388、604、701胶带机机头位置);在关键仪表位置安装监控摄像机;增加变频器,使跳汰机实现智能控制。检测点布置见表1,控制点布置见表2。

表1 检测点布置

表2 控制点布置

3.5 智能跳汰

通过前面论述可知,跳汰精煤的质量和数量为配煤效果的决定性因素,为保证对混煤发热量的有效调控,同时减少精煤损失,提高混煤产率,本方案采用对跳汰机进行智能自动控制,实时调整分选密度,以保证产品合格并减少发热量浪费。

跳汰机的智能控制主要体现在:

(1)将产品端灰分仪信号接入到跳汰机控制系统,根据灰分实时情况计算跳汰机最佳分选密度,实现自动跟踪的灰分闭环控制功能;

(2)中煤排料电机加装变频器,进行变频控制,智能调节中煤排料量,及时调整精煤产率,使产品发热量逐步到达最优指标;

(3)给鼓风机和循环水泵加装变频器,将频率信号引入跳汰机控制系统,通过入洗量和精煤灰分等信息调整风量、水量、风阀周期,使跳汰系统保持稳定运行;

(4)通过数据积累、比对和计算,不断优化和完善控制参数,使跳汰机逐步实现智能控制。

4 结 语

华阳集团二矿选煤厂精准配煤工艺升级改造工程方案实施后,不仅可以实现生产过程中的自动化配煤,解决人工配煤合格率低的问题,从而稳定产品质量,提高企业经济效益,而且为后期选煤厂智能化建设做好了准备。