微细粒煤分选技术研究进展

2021-09-07宇文超王春耀朱述川王自祥许文波

宇文超,王春耀,朱述川,王 超,王自祥,许文波

(1.兖矿集团 洁净煤技术工程研究中心;2.兖矿科技有限公司;3.兖州煤业股份有限公司,山东 邹城 273500)

煤炭作为不可再生能源,在我国国民经济中发挥着重要作用。自19世纪80年代第一座煤矿创办以来,我国煤炭工业经历近一个半世纪的高速发展。如今我国的煤炭工业已在基础理论、技术创新、顶层布局等方面取得了重要突破,煤炭智能无人化开采和煤炭洗选技术成绩显著[1]。随着煤炭开采自动化程度的提高,加之煤层地质条件的恶化,微细粒煤泥的产量也不断攀升。

对于细粒与微细粒煤颗粒的定义目前还没有统一界定,但一般认为粒径小于6 mm的煤颗粒为细粒煤,粒径小于250 μm的煤颗粒为微细粒煤[2]。微细粒煤泥不仅具有质量小、比表面积大、难以沉降等特点,并且常伴有大量亲水性的矿物质颗粒,加剧了分离难度。采用传统的煤炭洗选方法,如水力跳汰、重介旋流器和浮选等难以对这些微细粒煤泥进行高效分选[3-7],造成了大量煤炭资源浪费和生态环境污染,这不仅无法实现煤炭资源的高效清洁利用,也有悖于绿色经济和可持续发展理念。

1 微细粒煤分选方法

按照常规选矿方法分类,煤炭分选可分为物理法、化学法、物理化学法和生物法。物理法主要包括重力分选(湿法和干法)、电选和磁选等;物理化学法又称浮选法,是利用煤与矿物质颗粒表面物理、化学性质的差异,从水的悬浮体中浮出煤颗粒的过程;生物法和化学法是指采用微生物或化学浸出的方法实现煤与矿物质分离的过程[8]。这些常规分选方法在被应用于微细粒煤泥分选时,分选效果显著下降,甚至失去分选效果,暴露出了其在微细粒分选应用中的局限性。如在使用重选法分选微细粒煤时,由于煤颗粒与矿物颗粒质量小,颗粒按密度分层效果严重恶化,导致无法实现有效分离。由于微细粒矿浆中煤颗粒与矿物质已经实现较好的解离,更有利于采用浮选方法进行回收,但微细粒颗粒的 “绕流效应”也造成了颗粒—气泡间的碰撞、粘附概率降低,浮选回收率下降等问题。

为解决微细粒煤的回收难题,国内外学者开展了大量研究,总结来看主要可分为以下几个方面:① 通过改善或强化煤与矿物颗粒的受力差异,实现煤与矿物颗粒的有效分离,如增强型重力分离器;② 通过增大微细粒的表观直径,将微细粒分选转变为常规分选,改善“微粒效应”引起的分选效率低、精度差等问题,如絮凝浮选、油团聚浮选和载体浮选等;③ 强化颗粒表面性质差异,提高选择性,如根据煤颗粒与气泡的匹配原理减小气泡尺寸,增加气泡对微细粒煤颗粒的选择性,开发新型浮选药剂,强化煤与矿物质颗粒表面的疏水性差异,提高药剂对微细粒煤颗粒的选择性等[9,10]。

2 微细粒煤分选技术研究进展

2.1 旋流分选技术

水介质旋流器可作为浮选的替代设备,其分选原理是在离心力和重力的复合作用下实现煤与矿物质的有效分离,矿浆以一定的速度沿入料口切向给入旋流器,在设备内部做强旋流运动,产生远大于重力的离心力,并在旋转中心产生负压。不同粒度和密度颗粒在随矿浆运动过程中受重力和强离心力的作用,粗而重的矿物颗粒被抛向旋流器筒壁,沿螺旋向下从沉砂口排出,细而轻的煤颗粒被吸入内螺旋中心,向上从溢流管排出。

为探究水力旋流器对煤泥的分选下限,研究人员开展了大量的试验研究。樊民强等人[11]研究了新型水力旋流器在粗煤泥分选中的工业应用,测试结果显示,新型水介质旋流器分选大于0.5 mm粒级煤泥时的不完善度I=0.16,分选25 ~ 500 μm细粒级煤泥的不完善度I=0.18,分选大于250 μm粒级数量效率94 %,分选下限可达125 μm。A.K.Majumder等人[12]对旋流器进行的水动力学分析认为,溢流管长度、溢流管直径和锥角均会直接影响颗粒的平均停留时间,溢流管直径是最敏感变量。由于在不同操作条件下旋流器产生的压降都可能导致细粒物料从溢流口流出而不产生基于密度的分离现象,因此在处理微细粒煤泥时的分选效率会显著下降。因此,水介质旋流器在处理小于74 μm微细粒煤时,其处理性能主要取决于物料的灰分和相对比例。A Liu等人[13]采用向水力旋流器中注入空气的方法研究了其对0 ~ 1 mm煤颗粒分选性能的影响,结果表明,注入空气后的旋流器能够对大于125 μm的煤颗粒产生良好的分离效果。Sun等人[14]使用带有三级锥体的旋流器进行了高硫煤分选试验,结果显示,该型号旋流器的脱灰和脱硫的粒度下限分别可达98 μm和45 μm。

2.2 增强型重力分选技术(EGS)

为了克服微细粒颗粒的弱重力效应,研究人员开发了增强型重力分选技术(EGS),增强型重力分离器通过机械作用产生远高于重力的离心场,从而强化微细粒颗粒物料的分选。在性能、分离效率和入料粒度方面优于传统的重力分离方法。常用的增强型重力分离设备有尼尔森选矿机、莫斯利多重重力分选机和Falcon离心选矿机和凯尔西跳汰机等。

陶有俊等人[15]对比了Falcon选矿机和浮选分布释放试验对煤泥脱硫降灰的效果,结果认为,Falcon分选机对细粒煤的脱硫效果优于浮选。Mohanty和Yerri等人[16-18]的研究发现,凯尔西跳汰机对微细粒煤的分选效果优于螺旋分选机和阿尔泰跳汰机等常规重选设备。凯尔西跳汰机可以替代传统的重力分离器用于大于37 μm的微细粒煤泥分选,可燃回收率可达96.9%,分选效果良好。Uslu等人[19]采用尼尔森选矿机对小于106 μm、106 ~ 300 μm和300 ~ 500 μm氧化煤进行了分选试验,试验结果表明,尼尔森选矿机能够起到良好的脱硫和降灰效果。Aksoy[20]采用多重力分选机对大于53 μm的微细粒煤泥进行了分选试验,得到的精煤产品热值为21.62 MJ/kg,可燃体回收率为83.62 %。

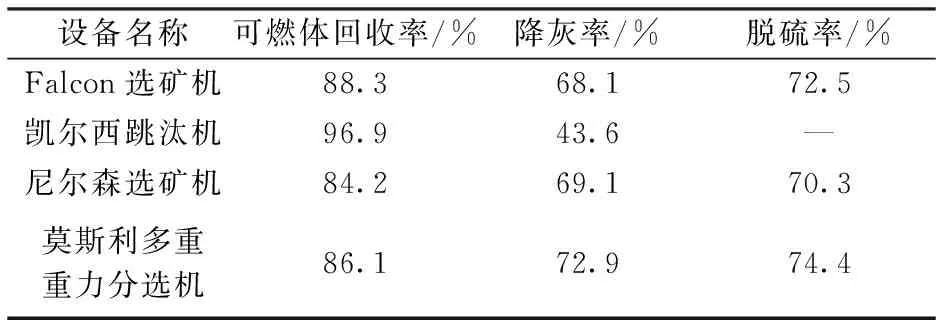

Boylu通过研究发现,固体浓度对分离效率的提高起着至关重要的作用,这是由于分离方式从基于粒度分离变为了基于密度分离。表1是研究人员在不同的增强型重力分离器中进行的微细粒煤泥分选试验对比情况。

表1 不同强化型重力分离器的分选结果对比

从表1中可以看出,凯尔西跳汰机分选效果最好,煤泥的可燃体回收率最高,其次分别为Falcon选矿机、多重力分离器和尼尔森选矿机。这是由于Falcon选矿机和尼尔森选矿机克服了固体浓度限制,处理能力得到提高,更适合于工业化应用。EGS相比于传统重力分选技术具有更低的分选粒度下限和分选精度,因此在处理传统重力分选与浮选中间粒度微细粒颗粒方面具有不可比拟的优势。并且相比于浮选技术,EGS不需要添加化学药剂,更具环保属性。

2.3 静电分选技术

微细粒煤与矿物颗粒的静电分离是通过煤和矿物颗粒在不同类型的分离器中所表现的电性质不同实现的。通常煤颗粒的导电性较差,干燥条件下,黄铁矿颗粒的电阻率为107 Ωm,煤颗粒的电阻率约为1 014 Ωm。不同类型煤的电阻率有一定差异,水分和灰分均会影响电阻率的大小[21]。电选方法在工业上最早被应用于谷物的分离,20世纪40年代开始被研究人员用于微细粒煤的分选。静电分选中颗粒物料的带电方式有电晕轰击带电、接触/摩擦带电和感应带电等,摩擦电选由于对细粒和微细粒分选具有较好的适应性,获得了广泛研究。

最初,国外文献报道的摩擦电选设备应用于小于800 μm煤分选时,分选得到的精煤纯度可达94.7 %,回收率高达88 %。后来,经过意大利、加拿大日本等国家的技术开发,摩擦电选技术被成功应用于20~30 μm微细粒矿物的分选。Soong等人[22]研究认为,摩擦静电分选能有效去除小于74 μm微细粒煤中的矿物颗粒。Yoon等人[23]认为,62~350 μm是电选分离煤与矿物颗粒的最佳粒径范围。

国内的静电分选技术虽起步较晚,但也取得了丰硕的成果。早在2001年,陈清如等人[24]发表的文献中就报道了我国研究人员通过前期探索和试验证明了摩擦电选技术能够实现小于43 μm粒度的煤炭分选。后续研究人员又在粉煤灰和废塑料分选领域开展了大量试验研究,均取得了不错的分选效果[25-28]。近些年,国内关于摩擦电选技术的研究主要集中于颗粒摩擦带电过程的理论研究和微细粒煤改性强化电选试验研究[29-32]。

2.4 油团聚分选技术

油团聚分选又称球团聚分选,最早由加拿大国家研究委员会提出,其基本原理是:在矿浆中加入捕收剂使煤颗粒(目的矿物)疏水矿化,再加入非极性油使其在疏水颗粒表面铺展形成“油桥”,使颗粒悬浮体的疏水聚团行为得到强化,被非极性油覆盖的细颗粒相互粘附形成聚团,再通过常规浮选方法对其进行分离回收。

矿粒的疏水聚团是由于颗粒的表面疏水作用引起的,颗粒间的疏水作用能UHR计算公式如下:

式中,R为颗粒半径,m;K1为系数;H为颗粒间距,m;h0为衰减长度,m。对于煤颗粒,当颗粒间距小于20 ~ 30 nm时,疏水作用能将表现为强烈的吸引作用能。微细粒间的疏水相互作用表现为强吸引力,总相互作用能基本上由疏水相互作用能提供。因此,即使在高的 ζ电位条件下,疏水引力也能克服静电排斥能,使疏水矿粒发生聚团。

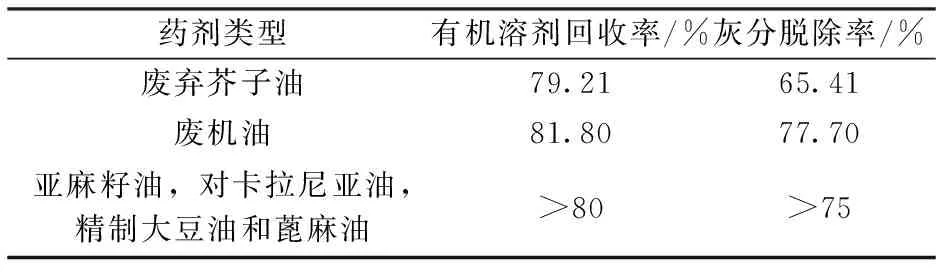

与泡沫浮选和EGS技术不同,油团聚可以处理38 μm以下的低阶煤和氧化煤[33]。并且,团聚后的煤的粒径显著增加,回收率和热值也明显提高。刘杰等[34]研究了煤油、柴油以及两者复配对微细粒煤泥(小于74 μm)脱水效果的影响,结果发现,油团聚法在降低精煤灰分的同时具有较好的脱水效果。徐建平等人[35]将油团聚法用于微细粒煤中黄铁矿的脱除,在最佳试验条件下,精煤产率为84.01%,黄铁矿脱除率可达73.12%。由于采用油团聚浮选需要消耗大量的药剂,导致生产成本较高。为降低药剂成本,研究人员采用低剂量废弃生物油进行了试验,结果证实葵花籽油等生物油能够替代燃料油、柴油、机油和煤油等进行分选。表2为不同药剂分选试验结果对比[36-38]。

表2 不同类型药剂的分选试验对比

从以上结果可以看出,采用废弃芥子油、亚麻籽油等生物油在低剂量条件下获得了较高的脱灰效率,分选效果较好。这说明试验所用的油类比目前市场上使用的柴油具有更好的“疏水”性能。但是与传统柴油相比,生物油的市场来源较少,且回收率也有待进一步提高。

2.5 泡沫浮选技术

浮选方法是微细粒煤泥分选应用最广泛,技术最成熟的方法。浮选也是利用煤与矿物颗粒表面疏水性的不同进行分离的技术。鉴于微细粒煤泥处理技术的日益发展和微细粒煤泥资源高效回收的迫切需求,国内外科研工作者在微细粒浮选领域进行了大量创新,开发了载体浮选、选择性絮凝浮选、纳米气泡浮选等新工艺。

在理论研究方面,国内外学者从动力学与热力学两方面展开了大量的工作。如,李国胜、卓启明和李硕夫等从浮选动力学角度研究了浮选气泡与煤颗粒的碰撞与黏附规律[39-41]。热力学方面,研究人员针对静电力、范德华力、水化力、疏水作用力以及EDLVO理论在微细粒矿物浮选体系中的应用进行了广泛研究[42-46]。

在试验研究方面,虽然部分现有微细粒矿物分选技术已经取得成功应用,但是由于技术的局限性和微细粒矿物性质的复杂性等问题,仍然存在浮选回收率低的问题。Zhou[47]和Xu[48]的研究结果认为,通过高强度搅拌含有饱和空气或二氧化碳的矿浆,能够产生大量的纳米气泡,这些气泡产生的“纳米气泡桥”作用,有利于增强颗粒间的相互作用。冯其明等的[49]研究认为,纳米气泡能够促进煤炭颗粒粘结与气泡矿化,有助于气泡与颗粒间水化膜的脱水作用,还可以降低煤粒沉降速度,有利于煤粒上浮。Fan等[50]研究了纳米气泡对不同粒度、密度和可浮性煤样浮选性能的影响,结果表明,纳米气泡能够扩大浮选粒度范围,同时提高粗粒和微细粒煤的浮选速率常数和回收率。

Liu等[51]提出了在浮选中使用含油气泡作为载体的概念,并开展了相关研究,认为微细煤颗粒更容易附着在油性气泡的疏水性表面。于伟[52]采用烃类油蒸发制造油气并通入浮选柱气泡发生器用于生成油泡,在此基础上开展了低阶煤的油泡浮选试验,结果表明,油泡对低阶煤具有强捕收性和高选择性,并且油泡浮选能够有效降低工业浮选柱的捕收剂用量,增强浮选泡沫稳定性,这一技术也为微细粒低阶煤的资源化利用提供了新思路。

3 结 语

微细粒煤泥的典型特点是质量小和比表面积大,这也是制约其分选效果的主要因素。EGS技术通过增强颗粒所受重力和离心力的方式强化微细粒煤与矿物的分离,已经在分选精度和分选粒度方面展现出了一定的优势,尤其在浮选难以处理的微细粒氧化煤分选中,EGS技术展现了明显的优势,但由于该技术需要依靠机械作用产生离心力,分选过程产生的能耗较高,后续应在降低能耗和分选粒度下限方面继续研究;油团聚分选通过强化微细粒煤颗粒表面疏水作用和增大微细粒表观粒径的方法改善了微细粒煤的分选,但是该技术药剂消耗较高,后续应在新型药剂探索方面进行优化,以降低分选成本;纳米气泡浮选通过优化煤颗粒与气泡的匹配原理,利用纳米气泡强化了浮选的粒度下限,是未来微细粒煤高效综合利用的关键技术之一。

综上,随着煤炭开采中原生煤泥及洗选过程中次生煤泥的不断增加,未来微细粒煤必将成为煤炭资源的主要来源之一,目前部分研究成果在工业化应用中仍存在问题,因此继续深入研究微细粒煤分选新工艺新技术是实现微细粒煤综合利用的必经之路。