具有脊下对流的循环蛇形流场燃料电池性能分析

2021-09-06唐景春柳奂宇

唐景春, 柳奂宇

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

近年来,质子交换膜燃料电池作为一种高效无污染的能源转换装置,受到了广泛的关注。质子交换膜(proton exchange membrane,PEM)燃料电池的研究得出,流场结构对PEM电池的效率和性能有着较大的影响[1]。合理的流场结构能够使反应物在催化层分布更加均匀,从而提高电池的性能及燃料利用率[2]。

文献[3]通过对比不同的流场结构得出,单通道蛇形流场相邻通道的压差较大,而平行流场相邻通道的压差较小;文献[4]采用3种膜电极组件,测量了不同压差下的局部电流密度,实验表明相邻通道之间的压差是脊下对流的驱动力,脊下对流强度与相邻流道间压差成正比;文献[5]通过对单通道蛇形流场建模分析,得出单通道蛇形流场具有较强的脊下对流,但是也造成了较大的压降及泵功;文献[6]采用三维计算流体动力学(computational fluid dynamics,CFD)模型研究了流场结构对电池性能的影响,结果表明脊下对流能明显改善催化层表面反应物分布,提高电池输出性能;文献[7]对电池内相邻流道间水的生成和流动进行了数值模拟,认为相邻流道间压差较小时,脊下位置液态水易集聚,会产生水淹现象;文献[8]建立了相邻流道的三维两相模型,研究发现加强脊下对流能改善除水,强化整体反应物传质过程。因此,通过优化流场结构强化脊下对流,是提高电池性能的研究方向之一。

本文为了增强脊下对流并减少总压降,设计了由单通道并列分布组成的循环蛇形流场并建立平行流场、多通道蛇形流场以及循环蛇形流场燃料电池的三维稳态模型,采用数值计算的方法,通过对电流密度、反应物浓度和压力分布进行对比分析,研究了在完整流场结构下具有脊下对流的循环蛇形流场对电池性能产生的影响。

1 模型描述

1.1 几何模型设计

建立三维PEMFC几何模型,阳极采用相同结构的平行流场,阴极流场为平行流场、多通道蛇形流场、循环蛇形流场,分别如图1所示,模型建立的几何参数参考文献[6],见表1所列。

图1 燃料电池阴极流场的几何模型

表1 几何参数 单位:mm

1.2 控制方程

燃料电池运行时,蕴含着复杂的电化学反应和质量传递机制,包括多孔介质中的气体扩散与对流、水的生成与传递以及催化层中的电化学反应等,其中的质量守恒方程、动量守恒方程、能量守恒方程、Maxwell-Stefan方程、电化学方程表示如下:

·(ερgug)=-SL

(1)

(2)

(3)

(4)

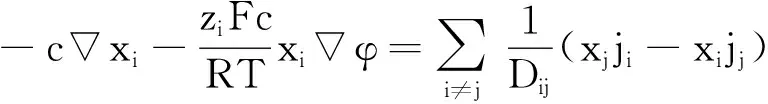

其中:ε为孔隙度;ρg为混合气体密度;SL为质量源项;ug为反应物速度;s为液体饱和度;Su为动量源项;SQ为能量源项;Pg为压力;ji为摩尔通量;Dij为多组分扩散系数;xi为摩尔分数;R为气体常数;T为温度;zi为某种物质的电荷数;F为法拉第常数;φ为电势。

利用Butler-Volmer方程分别将阴、阳极电化学反应动力学表达为过电势的方程,即

(5)

(6)

1.3 边界条件和模型参数

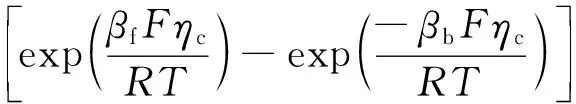

边界条件的设置直接影响仿真结果是否正确。在数值模拟中,阴极进口为空气,给定混合气体各组分质量分数以及进口速度;出口设定出口压力;固体壁面设置为边界无滑移。计算过程中所用到的电化学物性参数及操作参数均参考文献[9],具体见表2所列。

表2 电化学物性参数和操作参数

为了准确地求解模型,作出如下简化与假设:① 阴极与阳极流道中的气体流动为层流; ② 气体混合物为不可压缩气体,且遵循理想气体定律;③ 扩散层、催化层和膜的整体均匀且各向同性;④ 电池的温度运行条件为恒温353 K。

2 结果与分析

在平均电流密度为0.85 A·cm-2时,阴极侧流场通道的压力分布如图2所示。

图2 流场通道中间平面的压力分布

由图2可知,3种流场通道的压降分别为52、119、92 Pa。平行流场的压降最低,这是由于气体通过不同的平行流道,平行流场的流动路径比蛇形流场短。与多通道蛇形流场相比,循环蛇形流场相邻流道的压差较大,迫使气体流经扩散层,减少流道内的气体流量,降低了黏性压力损失,因此循环蛇形流场的压降较低。

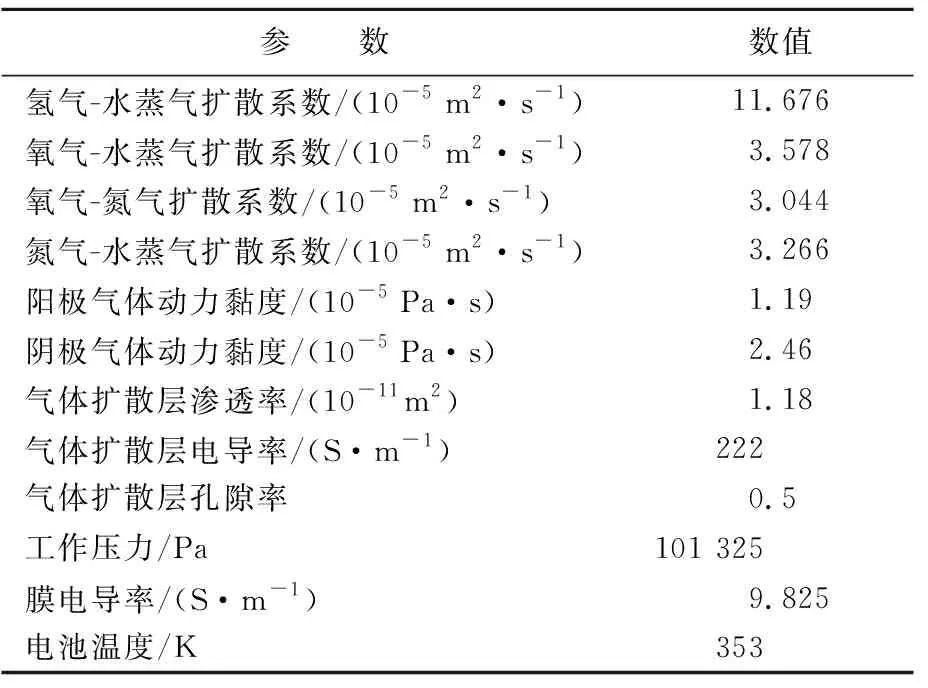

在平均电流密度为0.85 A·cm-2的条件下,阴极侧流场扩散层氧气浓度分布如图3所示。3种流场扩散层平均氧气浓度分别为3.65、4.32、4.86 mol·m-3。从图3a可以看出,在平行流场中下部出现氧气浓度较低的区域。这是因为流场中存在优先流道,气体主要通过外围流道,所以在中心流道氧浓度明显降低。

图3 扩散层中间平面的氧气浓度分布

从图3b可以看出,多通道蛇形流场扩散层氧气浓度偏低。这是由于多通道蛇形流场相邻流道的压力相近,脊下气体流速较低,扩散在传质中占主导地位,反应生成的水不能及时排出,氧气扩散受到限制。

从图3c可以看出,与多通道蛇形流场相比,循环蛇形流场的平均氧气浓度提高了12.5%。这是由于在循环蛇形流道相邻流道中存在几十到上百帕的压差,在此压力梯度的推动下,气体从压力较高的流道通过扩散层流到压力较低的流道,使扩散层中氧气浓度升高,气体利用率得以提高。从图2c可以看出,在第3、4流道(从左往右数)之间等相似区域压差较大,产生的脊下对流明显,提高了出口区域氧气浓度,使氧气分布更加均匀。

相比于平行流场,循环蛇形流场是由几组单通道蛇形并联组成,因此具有单通道蛇形流场气体流速较快的特性,能够在大电流密度下及时带走阴极内的液态水,有利于氧气的扩散。

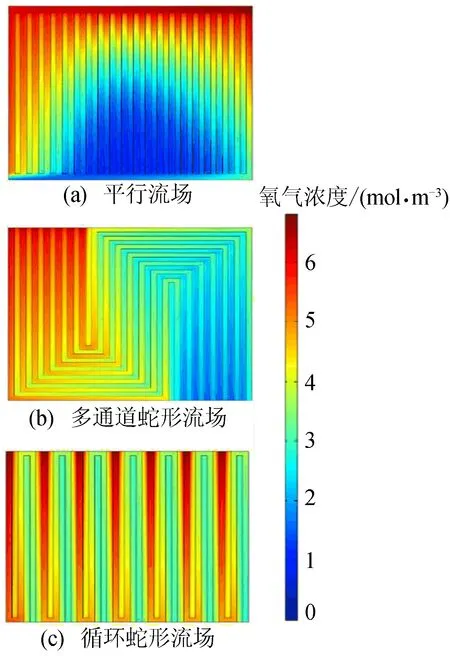

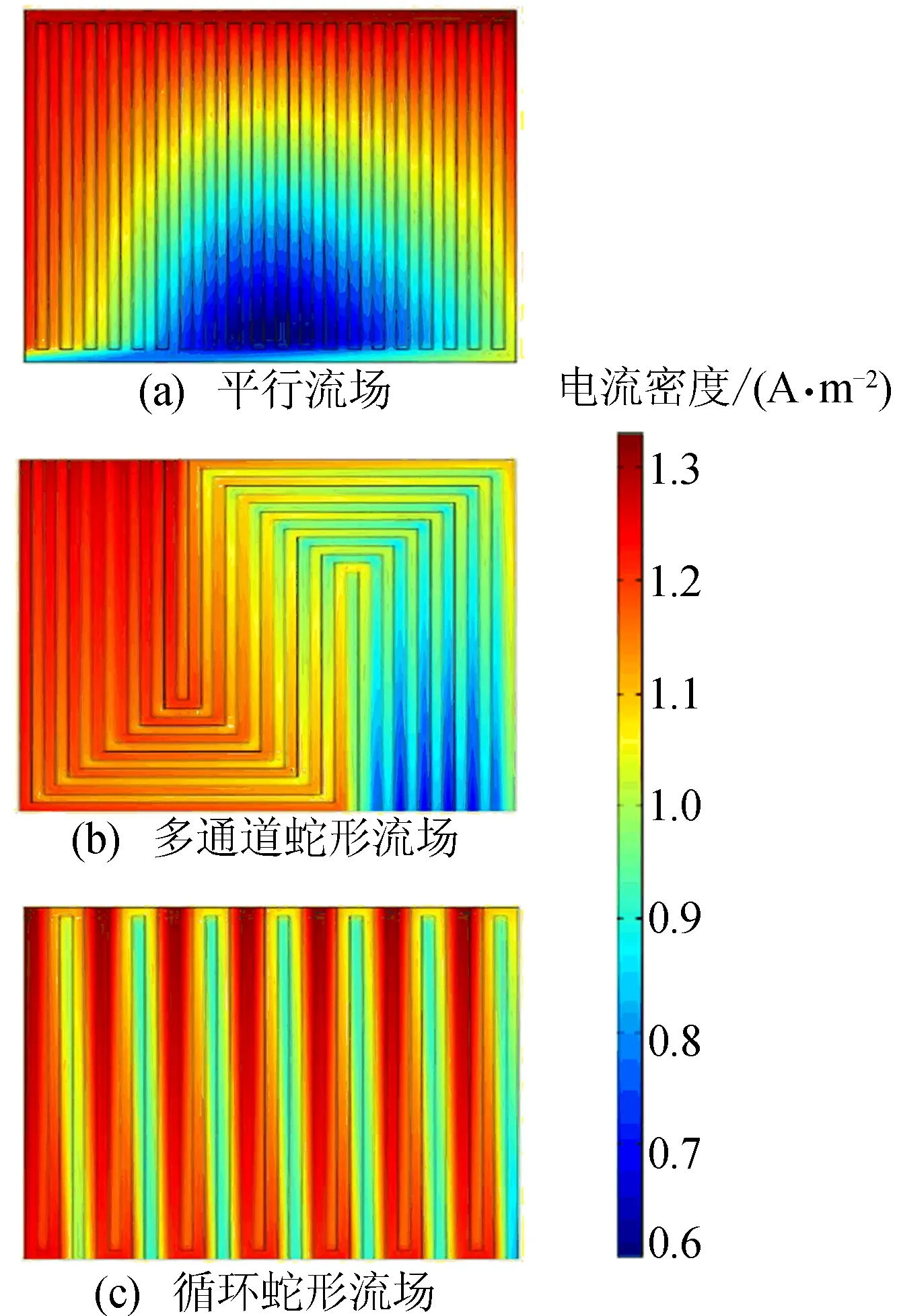

在工作电压为0.4 V时,3种流场催化层的电流密度分布如图4所示。由图4可知,3种流场的平均电流密度分别是1.05、1.21、1.31 A·cm-2。

图4 局部电流密度分布图

平行流场中,在电池中下部有一部分活化区域的电流密度偏低,仅为0.6 A·cm-2。这是由于在流场的中下部氧气浓度极低,化学反应速率减弱,导致整体性能下降。

多通道蛇形流场入口和出口区域的电流密度相差较大,这是由于随着反应的进行,在流场尾部水浓度逐渐升高,氧气浓度逐渐降低,并且脊下对流程度较弱,扩散层液态水停滞,影响氧气扩散,使得扩散层中氧气分布不均匀。

在循环蛇形流场中,因为具有较强的脊下对流,有利于水的排除和反应物的输运,缓解了催化层中氧气分布不均匀的现象,所以电流密度更高且分布均匀。

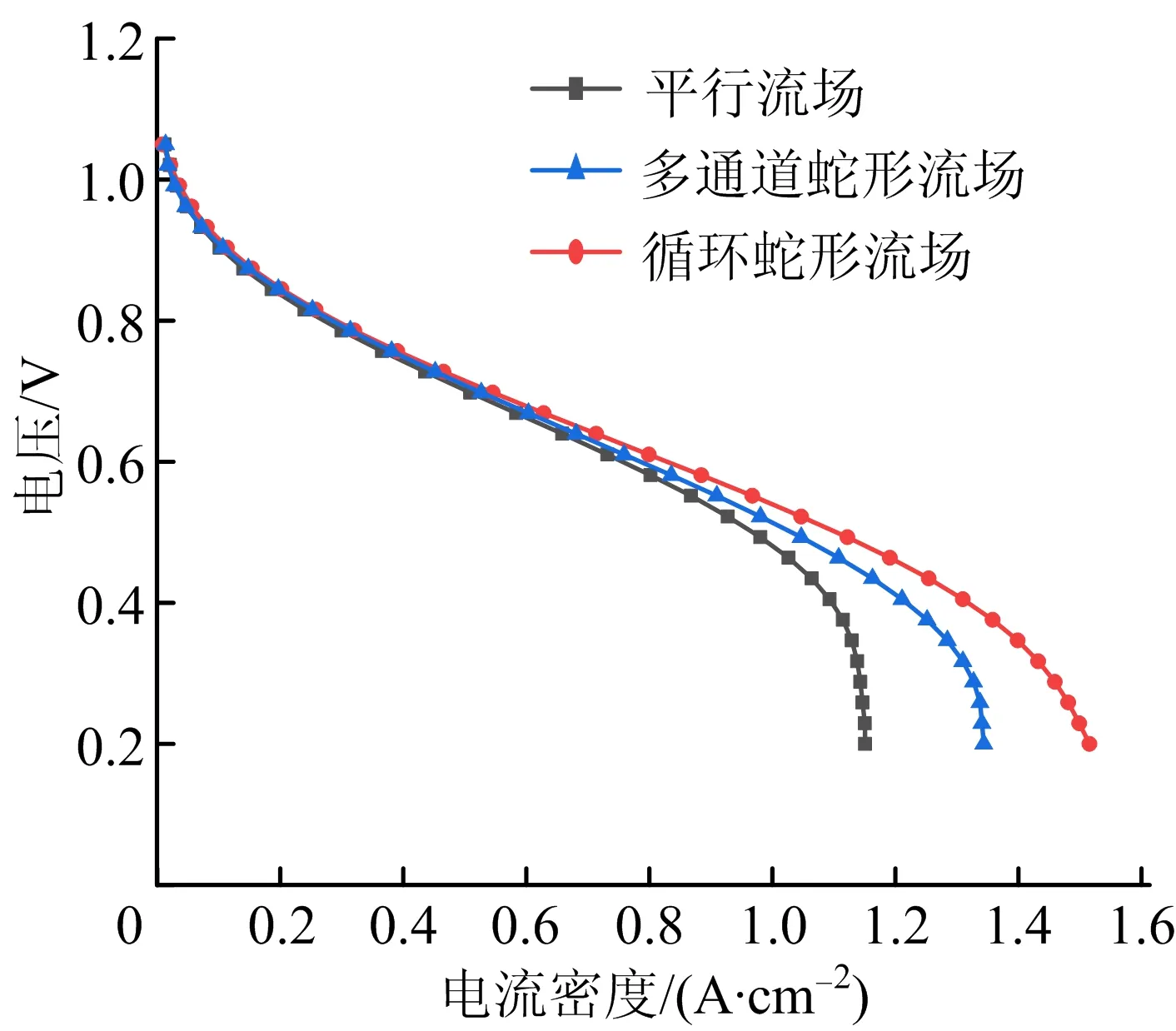

3种流场结构燃料电池的极化特性曲线如图5所示。由图5可知,在低电流密度区域,反应消耗氧气较少,流场结构对电池性能的影响较小,3种流场的性能相差不大;在大电流密度区域,对性能起主要限制作用的是浓差极化,并且不同的流场结构浓差极化差异明显,因此3种流场电池性能相差较大。

图5 极化特性曲线

平行流场最先出现电压陡降的情况,这是因为随着电流密度的增大,反应生成水增多,出现水堵塞现象,使得反应气体的供应不足以满足负载需要,所以电池电势下降。相比于多通道蛇形流场,循环蛇形流场产生的脊下对流提高了氧气在活化区域的浓度,降低了浓差极化造成的电压损失,因此循环蛇形流场并没有出现明显的浓差极化。

3 结 论

本文通过数值方法,研究了3种流场结构对电池性能的影响,得到了电池压力、氧气浓度和电流密度的分布。经过对比与分析,得出了以下结论:

(1) 与多通道蛇形流场相比,循环蛇形流场燃料电池的压降减少了27 Pa。

(2) 与多通道蛇形流场相比,循环蛇形流场强化了脊下的质量输运、改善了氧气在催化层的分布,平均氧气浓度提高了12.5%。

(3) 在工作电压为0.4 V时与平行及多通道蛇形流场相比,循环蛇形流场电池的电流密度分别提高了24.8%和8.3%。