杨房沟水电站地下厂房精细化开挖爆破施工技术综述

2021-09-02肖厚云丁世华

肖厚云,丁世华

(中国水利水电第七工程局有限公司,成都,610081)

1 工程概况

杨房沟水电站位于四川省凉山彝族自治州木里县境内的雅砻江中游河段上,是规划中该河段的第六级水电站。杨房沟水电站工程的开发任务为发电,电站正常蓄水位2094m,相应库容为4.558亿m3,死水位2088m,相应库容为4.0195亿m3,电站调节库容为0.5385亿m3,电站总装机容量1500MW,安装4台375MW的混流式水轮发电机组。

引水发电系统布置在河道左岸山体内,地下厂房采用首部开发方式。主副厂房洞在平面布置上采用“一”字型布置于左岸首部厂址处,自左至右依次布置副厂房、主厂房和安装场。主副厂房洞总长度230m,其中主厂房长146.5m,副厂房长20m,安装场段长63.5m。主厂房内安装4台单机容量为375MW的水轮发电机组,总装机容量1500MW。主厂房分4个机组段、一机一缝布置,机组间距33.0m;主厂房吊车梁以下开挖跨度28.0m,以上30.0m,机组中心线上游侧宽11.9m,下游侧宽度16.1m。主厂房总高度75.57m。

2 地下厂房精细化开挖爆破施工技术

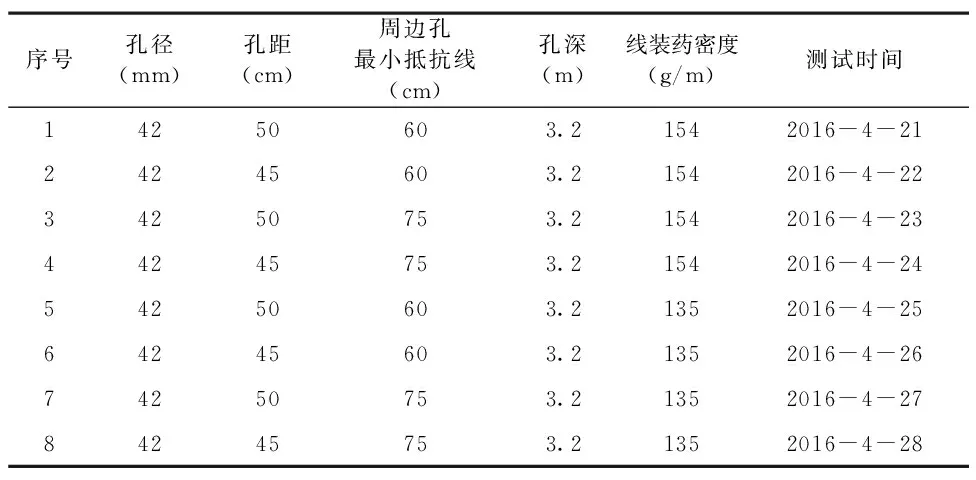

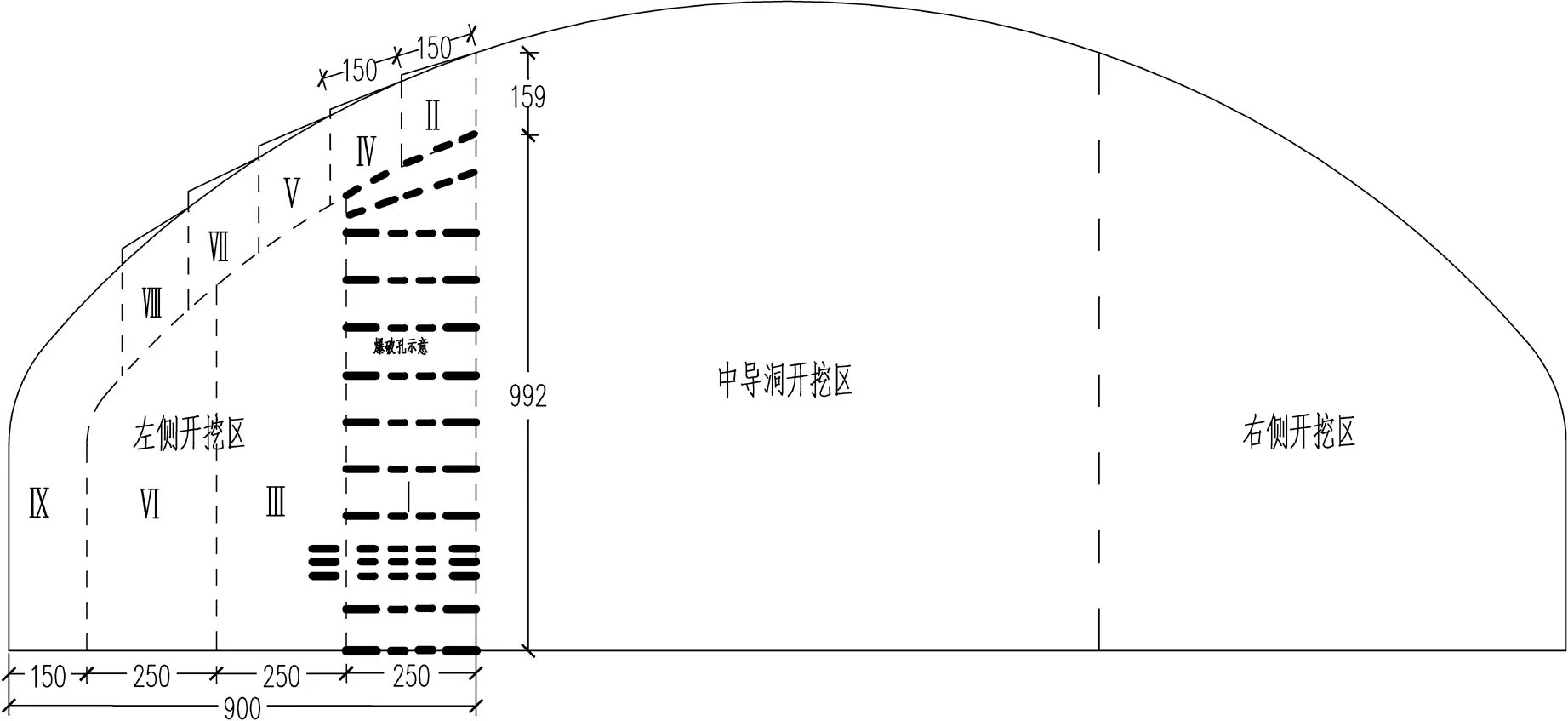

杨房沟地下厂房开挖在系统总结以往大型地下厂房开挖先进施工经验的基础上,结合厂房洞室大跨度和高边墙结构特点、围岩稳定条件、施工机械性能、运输通道条件及支护方式等因素进行深入研究,按照“立体多层次、平面多工序的”总体原则。洞室开挖支护施工总体共分九大层,并根据现场情况采取层内分层、分区进行爆破开挖。通过现场实践总结,提炼了“一炮一设计、一炮一总结、一炮一商会”的“三个一”爆破开挖施工工法,创新了顶拱边墙扩挖开口刻槽爆破开挖技术、端墙双向光面爆破技术、岩锚梁先锚后挖施工技术、洞室交叉口环向预裂等精细化爆破开挖技术,有效保障了地下厂房开挖质量优良且较合同提前6个月完成。地下厂房开挖分层分区详见图1。

图1 厂房开挖分层分区示意

2.1 大跨度顶拱精细化爆破开挖技术

2.1.1 顶拱开挖分区

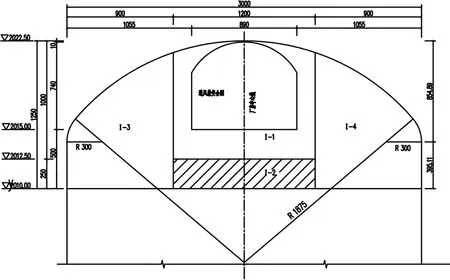

厂房顶拱层开挖高程为2022.5m~2010.0m,总高度为12.5m,分为四区进行开挖,I-1区为中导洞(高程2022.5m~2012.5m)开挖,断面尺寸为12m×10m(宽×高);I-2区为中导洞底板岩台开挖,断面尺寸为12m×2.5m(宽×高);I-3、I-4区为上下游侧扩挖(高程2021.514m~2010m),扩挖宽度9m。厂房顶拱开挖分区见图2。

图2 厂房顶拱层开挖分区示意

2.1.2 施工程序

2.1.2.1 中导洞开口渐变段施工

第一步:中导洞渐变段以厂房右端墙为起点,开挖断面沿用通风兼安全洞断面,水平推进开挖,开挖至(厂右)0+163.5桩号(5个开挖循环,开挖长度15m),停止向前掘进,从掌子面反向进行两侧修边对称扩挖,扩挖后开挖断面由通风兼安全洞8.8m×7m(宽×高)变为12m×7m(宽×高)。

第二步:渐变段开挖断面变为12m×7m(宽×高)断面后,开始水平循环推进45m,开挖至(厂右)0+118.5桩号(16个开挖循环完成水平推进45m),退出钻爆台车,停止向前掘进。

第三步:开始底板二次降底,降底开挖高度2.5m,剪底段桩号为:(厂右)0+118.5桩号~(厂右)0+178.5桩号,开挖长度60m,将整体断面扩挖成12m×10m(宽×高)断面,扩挖(厂右)0+148.5桩号~(厂右)0+178.5桩号段中部预留8m宽,10%斜坡施工通道。

第四步:推台车至(厂右)0+148.5桩号,完成12m×10m断面台车改造,同时完成顶拱φ32、L=9m长锚杆施工。

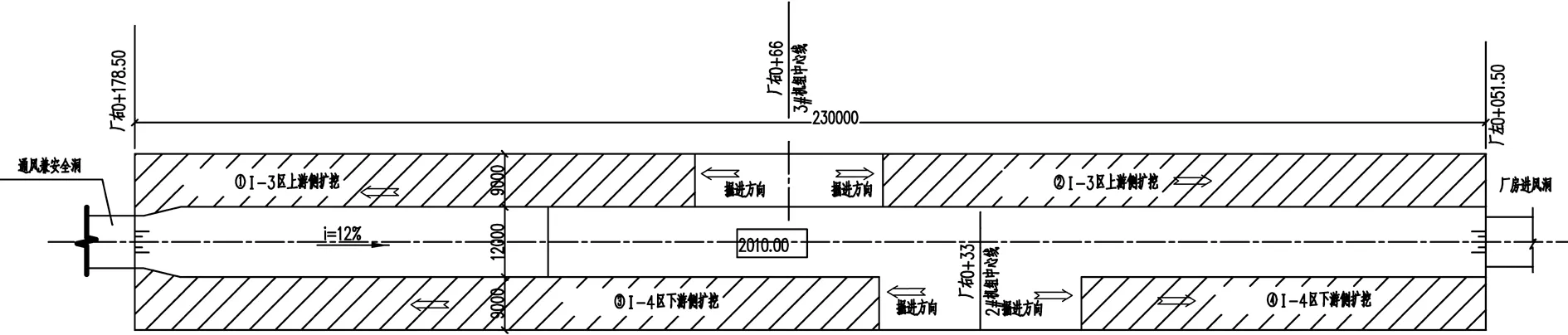

2.1.2.2 标准段及两侧扩挖施工

第一步:完成过渡段开挖后,开始中导洞全断面开挖,主副厂房洞第I层开挖支护主要采用“先中导洞超前开挖完成,后完成中部岩台扩挖,再进行两侧扩挖施工”的方式施工,支护滞后开挖工作面应小于20m,当围岩破碎时,支护应紧跟工作面实施。

第二步:中导洞贯通后进行中导洞底板岩台的开挖施工,从安装场侧向副厂房侧单向开挖。

第三步:中导洞底板岩台开挖完成后,进行上下游侧扩挖施工,扩挖扩口采用刻槽工艺。上游侧从3#机组中心线处开始向两侧扩挖,下游侧从2#机组中心线处开始向两侧扩挖。前期利用通风兼安全洞作为施工通道,厂房进风洞开挖完成后,同时利用通风兼安全洞、厂房进风洞双通道进行施工。最后进行厂左侧临时施工通道的挖除施工。

2.1.2.3 左右端墙施工

为确保左右端墙开挖质量,在两侧扩挖至左右端墙位置时,端墙面预留2m~4m保护层,保护层开挖沿断面方向分层进行造孔钻爆,端墙面采用双向光面爆破,爆破孔间距50cm,确保端墙开挖面平整。

图3 施工程序平面示意

图4 施工程序纵剖面示意

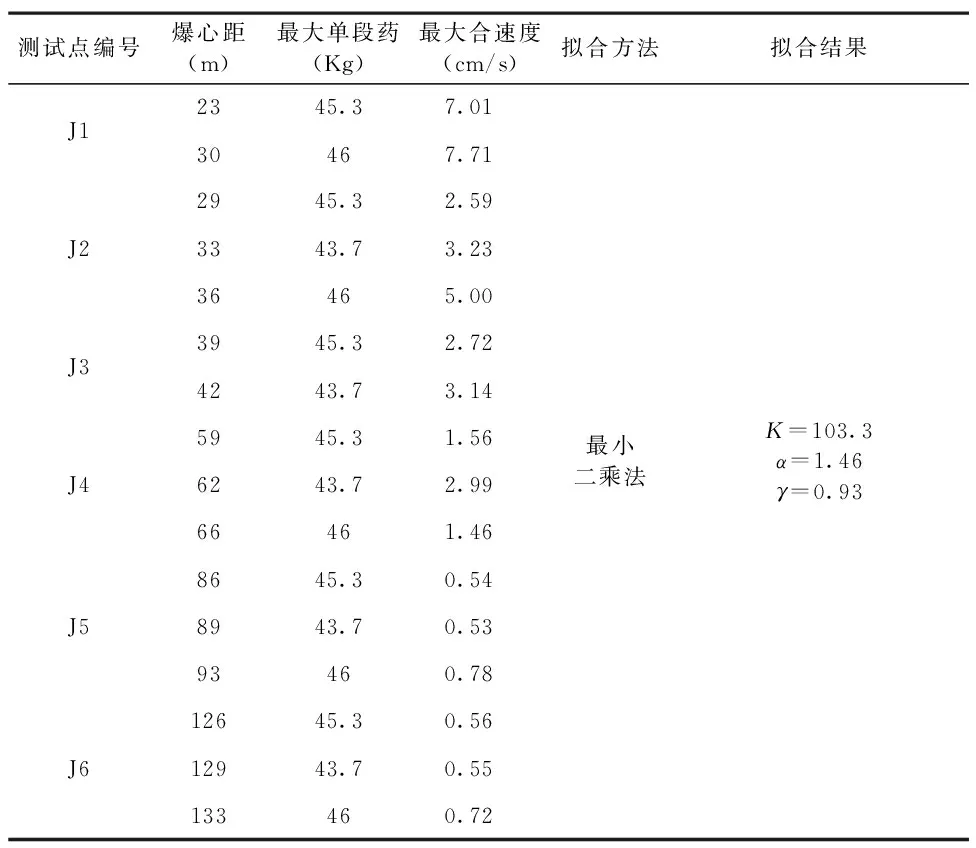

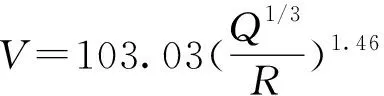

2.1.3 生产性爆破开挖试验

为选取适宜的爆破参数,于2016年4月20日至2016年4月30日在厂房顶拱层中导洞(厂右)0+160~(厂右)0+134,分别按不同的周边孔间距、不同的最小抵抗线、不同的周边孔线装药量进行组合,共进行8次爆破试验。爆破参数详见表1。

表1 厂房中导洞爆破试验参数

厂房第I层中导洞通过爆破试验的3次爆破振动监测共采集到16个有效数据,对每点的3分量速度进行矢量合成,可得到每点的振动最大合速度,相比于采用单分量速度进行拟合计算,采用合速度可减小岩石局部各向异性造成的偶然误差,进行回归计算所得到的K、α值更趋合理。各点爆破振动最大合速度见表2。

表2 厂房第I层中导洞爆破振动参数回归计算

通过爆破试验效果及效率评价,同时结合爆破质点振动监测成果及爆破松弛检测成果,总结认为厂房顶拱中导洞Ⅱ、Ⅲ类围岩进尺为3.0m~3.2m,周边孔间距为50cm,周边孔最小抵抗线75cm,周边孔线装药量为154g/m效果最佳。施工参数现场实施时需结合揭示围岩情况,实行设计进尺、装药量及布孔形式动态调整及个性化装药。

2.1.4 特殊部位爆破开挖

2.1.4.1 边墙扩挖开口刻槽开挖

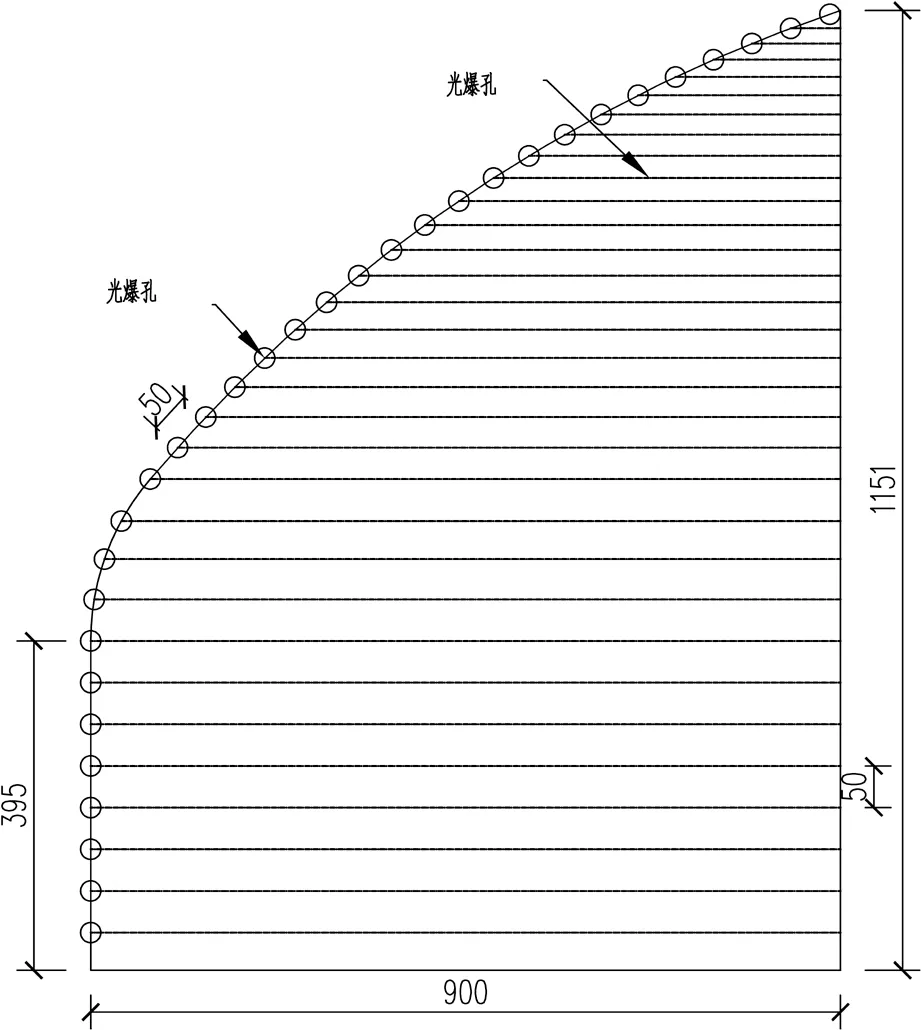

(1)刻槽开挖分块设计(见图5)

图5 刻槽开挖分块示意

①结构线预留保护层厚度1.2m~1.8m;

②中下部掏槽进尺根据开挖总厚度,宜控制在2.5m~3.5m;

③保护层刻槽深度根据顶拱弧线半径、钻机构造,按照最大超挖15cm进行设计。

(2)刻槽施工程序

依据开挖分块,Ⅰ区开挖→Ⅱ区开挖→…→Ⅸ区开挖依次进行,支护可根据围岩情况,适时安排。

2.1.4.2 端墙双向光面爆破开挖

(1)施工要求

①边墙扩挖端墙(最后一次爆破)开挖长度控制在3m左右;

②掌子面(顺轴线方向)周边孔控制深度为相应端墙桩号加20cm;

③掌子面(顺轴线方向)主炮孔控制深度为相应端墙桩号减70cm;

④临时边墙向上下游的(垂直轴线)周边孔控制桩号为端墙桩号加20cm;

⑤临时边墙端墙处周边孔根据不同孔深进行φ25药卷间隔装药,线装药密度80g/m;

⑥相应孔深以测量实测岩石面为准。

(2)炮孔布置(见图6)

图6 端墙双向光面爆破炮孔示意

2.1.5 主要施工工艺要点

2.1.5.1 测量放样

每一排炮要求准确放出中心十字线和周边线。测量放样必须逐孔放点,后视点必须间隔放样,采用“+”、“-”标示超欠挖情况,洞轴线中心线标识清楚,孔位中心线与前一排炮残孔对齐,误差应在±5cm以内。

2.1.5.2 钻孔

钻孔作业实行定人、定机、定岗“三定”制度,周边孔开孔前,放点点位不利于开钻时,使用榔头清撬处理,方便开钻,并做好钻杆标识,便于控制钻进深度,保证孔底深度在一个轮廓线上。开孔采用短钻杆,开孔必须2人以上,专人观察孔向(后视点超挖值调整3cm/m的外插角);钻孔过程中随时检查孔距、钻孔方向,每个孔钻孔完成后安装标杆,便于参照方向。

2.1.5.3 装药连线

严格按照审批后的爆破设计装药连线,严格控制线装药密度、装药结构等。

2.1.5.4 爆后评价

实行“三个一”工法,每排炮出渣及排险后,由质量部组织“爆破开挖技术质量攻关小组”成员对爆破效果进行现场检查评价,并会商提出下一排炮的改进措施。

2.1.6 开挖与支护进度控制

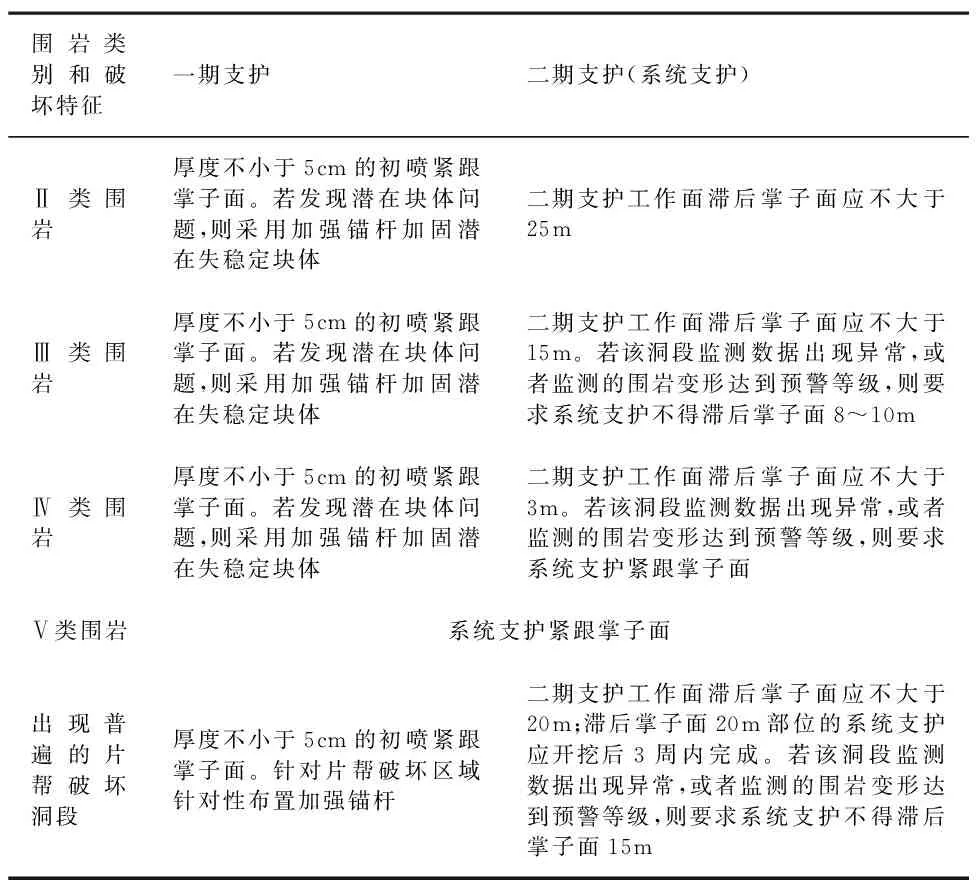

为确保围岩稳定、施工安全和工程进度,针对不同围岩质量洞段,明确支护时机,制定支护施作进度的具体要求见表3。

表3 支护进度要求

2.2 岩锚梁精细化爆破开挖技术

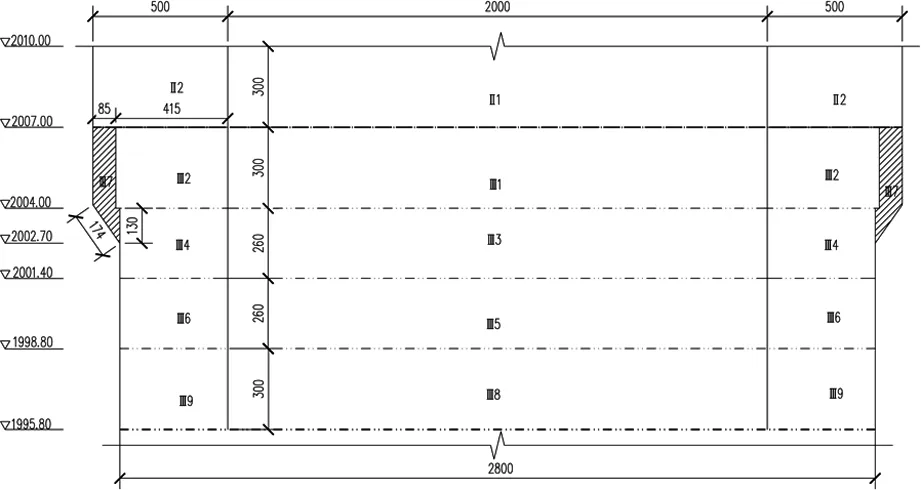

2.2.1 岩锚梁层开挖分层分区

厂房第Ⅱ、Ⅲ层为岩壁梁层,第Ⅱ层分层高度为3.0m(高程2010.00m~2007.00m);第Ⅲ层分层高度为11.2m(高程2007.00m~1995.80m)。岩壁梁以上开挖宽度30.0m,以下开挖宽度28.0m。岩壁梁布置于厂右0+178.5~厂左0+31.5段,岩壁梁总长度210m,上拐点高程为2004.128m,下拐点高程为2002.70m,岩台开挖宽度为1.0m。为保证岩台成型质量及后续岩壁梁浇筑需求,岩壁梁层共分两层9区进行开挖,开挖分区如图7所示。

图7 岩壁梁层开挖分区示意

2.2.2 主要施工程序及方法

(1)总体施工程序:Ⅱ1、Ⅲ1区拉槽开挖→Ⅱ2、Ⅲ2区保护层开挖→Ⅲ3、Ⅲ5、Ⅲ8区拉槽开挖→Ⅲ4、Ⅲ6区保护层开挖→Ⅲ7区岩台开挖→Ⅲ9区保护层开挖→开挖完成。

(2)中部拉槽区:槽宽20m,一次拉槽深度6m~8m,拉槽边线孔间距1m,100B钻机钻孔预裂,爆破孔D7液压钻机钻孔爆破。

(3)边墙保护层:中部拉槽超前两侧保护层30m,搭设保护层开挖样架,进行保护层开挖,保护层与拉槽区呈品字型,完成Ⅱ1、Ⅱ2、Ⅲ1、Ⅲ2区开挖,其中在完成Ⅱ2区开挖后,应穿插完成中部第Ⅲ3、Ⅲ5区拉槽开挖。

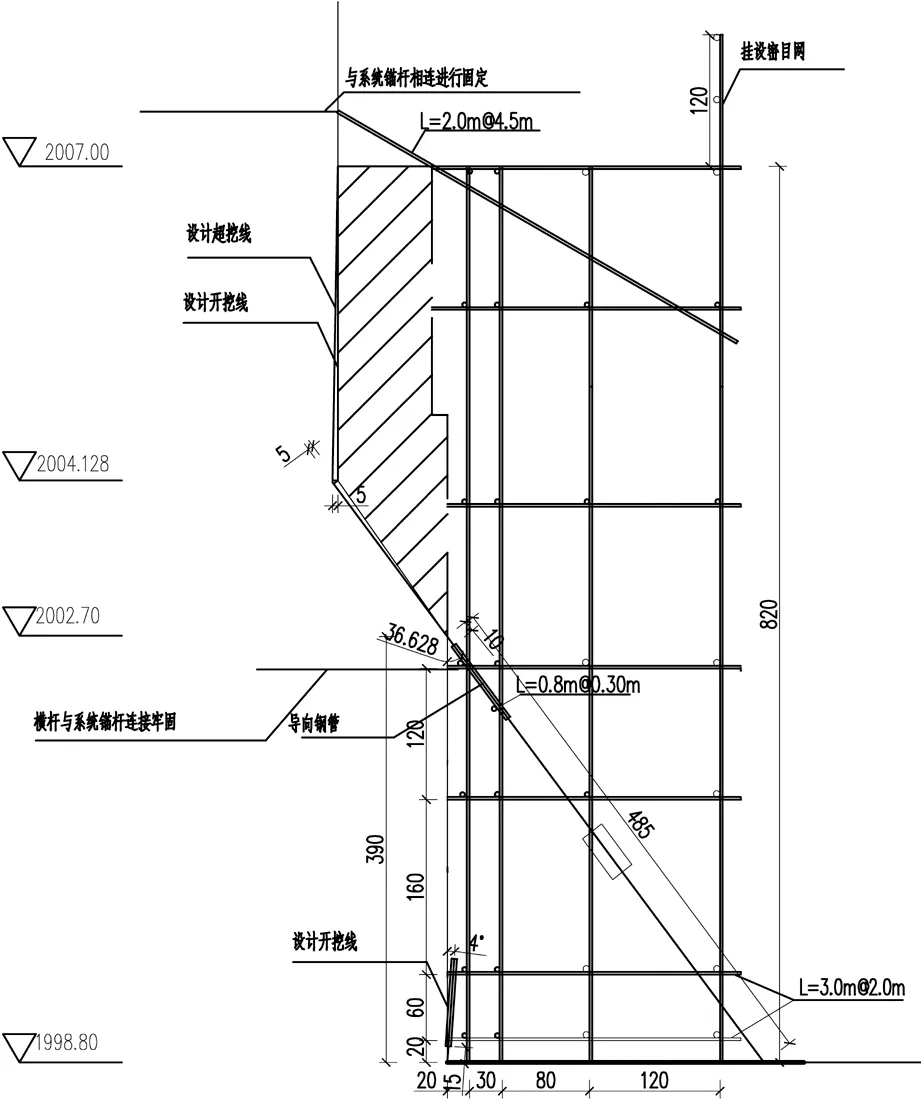

(4)岩台保护层:Ⅲ5区、Ⅲ6区开挖完成后进行岩台保护层Ⅲ7区施工,其中Ⅲ7区竖向爆破孔应在Ⅲ2区钻孔时搭设钻孔样架设置导向管钻孔同步完成,并采用安插套管进行保护,斜向光面爆破孔在Ⅲ5区、Ⅲ6区开挖完成后搭设钻孔样架,设置定位导向套管进行钻孔,双向光面爆破。

(5)第Ⅲ8、Ⅲ9区开挖滞后岩壁吊车梁岩台开挖30m,成品字型向厂左方向开挖,完成Ⅲ3~Ⅲ9开挖支护施工。

图8 岩台斜向钻孔样架示意

2.2.3 爆破试验及参数选定

厂房岩锚梁开挖前进行了岩台开挖爆破试验,按照1:1的比例模拟岩壁吊车梁岩台爆破开挖,爆破试验分别按不同的孔距、不同的装药量(竖向孔和斜向孔)共进行3组爆破试验,通过试验选取了岩台开挖最优的爆破参数;同时结合爆破试验同时进行爆破震动测试,根据爆破试验共设置3组监测点,最大的质点振动速度满足《爆破安全规程》的规定。

施工钻爆采用自制样架钻孔导管,利用手风钻钻孔,分层分区开挖,岩台上、下拐点设计轮廓线位置以及岩台斜面位置均采用YT28手风钻光面爆破。根据不同的地质条件,光爆孔线装药密度按60g/m~80g/m控制,光爆孔采用1/8φ25小药卷间隔装药。药卷加工采用工具刀进行,光爆孔装药全部绑在竹片上。装药前必须对所有钻孔按“平、直、齐”的要求进行认真检查验收并做好钻孔检查记录。为尽量保护岩壁不被损坏,光爆孔竹片应贴预留侧岩壁布置。装药结束后,由值班质检员、技术员和专业炮工分区分片检查,并经项目部、质量部验收合格,监理工程师检查通过后,炮工负责引爆。具体爆破参数见表3。

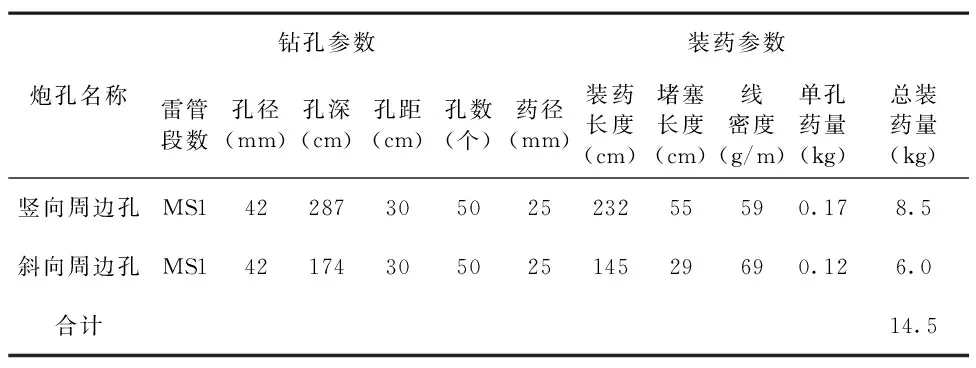

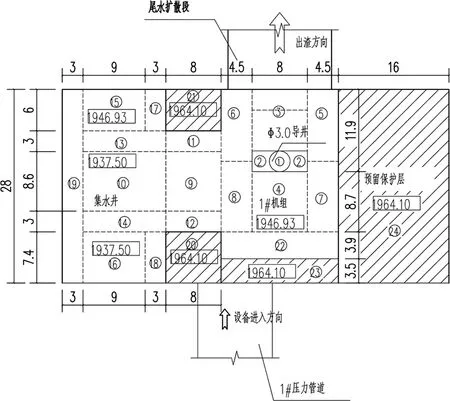

表3 岩锚梁岩台保护层钻爆参数

2.2.4 爆破参数优化调整

针对不同的围岩类别段进行多次爆破试验,通过试验取得不同围岩类别(Ⅱ类、Ⅲ类、Ⅳ类)爆破参数优化基准值,实施时通过爆破效果检查、爆破质点振动速度及爆前爆后围岩松弛深度检测,进行评价。同时结合地质工程师对已揭露的洞段地质情况的素描成果,由业主、监理、总承包方(设计、施工)按照“三个一”工法(一炮一设计、一炮一总结、一炮一商会)对一次爆破的范围及装药参数提出调整建议。下面以厂房下游侧厂左0+3m~厂左0+31.5m为例进行简要说明。

2.2.4.1 地质预报

2017年4月3日经地质工程师现场勘查,并以地质预报单(地质简报)明确:桩号厂左0+3m~厂左0+31.5m,高程2002.7m~1998.8m段发育有顺洞向断层f83及其影响带和多条挤压破碎带,沿结构面多见蚀变现象,岩体完整性差~较破碎,属Ⅲ2类围岩。

2.2.4.2 共同商会

针对地质工程师提交的围岩确认单及预报,2017年4月4日,岩锚梁技术质量攻关小组召开会议,并明确下述要求:

(1)厂左0+33m~厂左0+3m段岩锚梁下拐点以下3排系统锚杆调整为预应力锚杆并局部加密。

(2)针对岩台增加一排玻璃纤维锚杆,入岩角度与岩台大角度相交,加密下拐点的锁口锚杆。

(3)及时施做系统锚杆和锁口锚杆。

(4)控制单响药量,降低周边孔线装药密度并采用个性化装药。

2.2.4.3 爆破设计优化

结合地质资料及会商意见,保证光爆孔间距不变的情况,在基准爆破参数(表3)的基础上将线装药密度降低,并对局部掉块部位进行个性化装药。调整后爆破参数见表4。

表4 Ⅲ2类围岩岩台开挖调整后爆破参数

2.2.4.4 爆后总结评价

爆破完成后技术质量攻关小组进行现场评价,炮孔半孔率92%,最大超挖25cm,相邻两炮孔间岩面不平整度不大于10cm,爆破效果达到预期。

2.2.5 主要施工工艺要点

(1)对岩壁梁下拐点以下10cm处施工一排锁口锚杆,具体参数为:φ25,L=3.0m,间距1.0m。

(2)对岩壁梁保护层陡倾角岩层外增设随机玻璃纤维锚杆,进行提前锚固,确保岩台成型效果。

(3)岩台开挖前需先完成2002.7m~1998.8m高程边墙系统锚杆及初喷。

(4)个性化爆破设计

①生产性试验→岩台钻孔爆破设计→岩台侧向保护层开挖后,若岩台岩石情况变化较大,调整钻孔的爆破参数→爆破效果分析、优化钻孔爆破参数→钻爆设计个性化,提出有裂纹、有节理岩面等特例岩层个性化爆破方法和数据,从而在钻爆设计环节达到精细化过程控制。

②根据开挖岩面揭示,按地质工程师现场勘查,对每一段岩壁梁围岩类别在墙面上进行标识,针对不同围岩类别进行分段个性化爆破设计,对特别破碎段围岩采用导爆索爆破的方式进行开挖。

(5)测量放样

岩台开挖施工放样以及钻孔样架搭设放样采用全站仪施测,按照设计高程和位置放样,并在边墙上每隔3m给出高程。为了保证钻孔时上直墙、斜面及下直墙光爆孔三孔一线,要求测量对光爆孔逐孔放样,确定每个孔的桩号,标记出每个孔的实际钻孔深度。

(6)样架搭设

对于岩台上、下拐点设计轮廓线位置以及岩台斜面孔必须采用搭设钢管样架的方式,以控制钻孔精度。钻孔样架全部采用φ48钢管搭设,主要由支撑管、导向管以及操作平台钢管三部分组成,样架搭设顺序为支撑钢管、导向管及操作平台钢管,钢管与钢管之间采用扣件进行连接。所有样架搭设必须牢固可靠,若定位架不稳定,可考虑将架子与周边锚杆或增设短插筋(C25,入岩50cm)焊接固定。

(7)钻孔

岩台竖向光爆孔和斜面光爆孔全部采用钻孔样架进行控制,所有施工样架必须通过质量部、测量队及监理工程师的验收签证,方可投入正常使用。开钻前,当班技术员采用钢卷尺、地质罗盘、水平尺对准备投入使用的钻孔排架进行钻前校核检查,经检查无变形和移位后方可开钻。开孔后应立即检查孔位是否在开口线位置,确保孔位无误后再继续施钻,并在钻进过程中注意检查。

光爆孔钻孔采用2~3次换钎方式。其中,岩台上拐点位置的设计钻孔深度为2.87m,结合样架设计高度,相应选用钻杆长度为4.0m(不含钎尾长度);岩台斜面位置的设计钻孔深度为1.74m,结合样架设计高度,相应选用钻杆长度为3m(不含钎尾长度)。

(8)装药起爆

装药前必须对所有钻孔按“平、直、齐”的要求进行认真检查验收并做好钻孔检查记录。装药结构严格执行爆破设计,为尽量保护岩壁不被损坏,竹片应贴预留侧岩壁布置。装药结束后,由值班质检员、技术员和专业炮工分区分片检查,并经项目部质量部验收合格,监理工程师检查通过后,炮工负责引爆。

2.3 洞室交叉口精细化爆破开挖技术

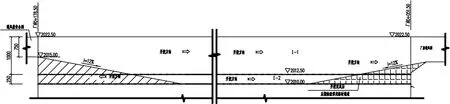

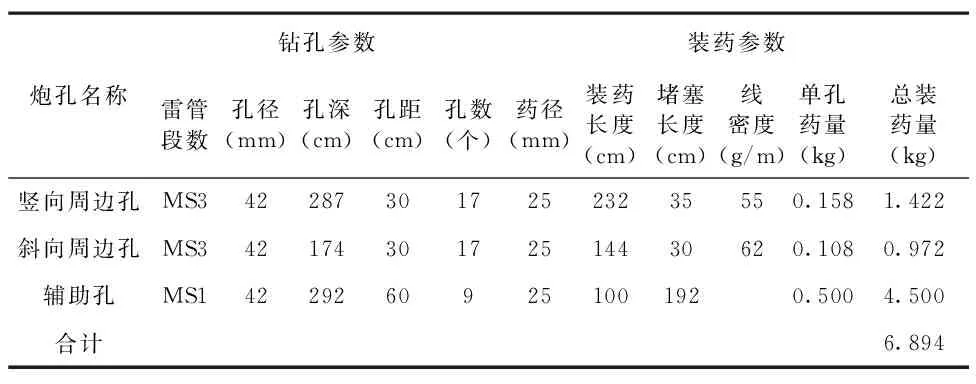

主副厂房上部与通风兼安全洞、厂房进风洞平面相贯;中部与进厂交通洞、母线洞、副厂房施工支洞平面相贯;下部与压力管道、尾水连接管相贯。按照“先洞后墙”的施工程序,小断面洞室优先贯入大断面洞室,并在相贯线实施环向预裂爆破,以减少大断面洞室下挖时对平交处永久边墙破坏,确保交叉洞口成型质量。以压力管道为例介绍开挖技术如下:

根据“先洞后墙”的施工原则,四条压力管道下平段均向厂房贯入3.0m,为减少后期厂房Ⅵ、Ⅶ层下挖对压力管道与厂房平交处的破坏,对压力管道与厂房平交处[管(1)0+266.836、管(2)0+247.872、管(3)0+228.913、管(4)0+209.971]进行环向预裂施工。顶拱预裂孔采用多臂钻钻孔,下部预裂孔采用手风钻钻孔,预裂孔间距30cm,孔深2.0m。

图9 压力管道贯入厂房段环形预裂布孔

2.4 机坑精细化爆破开挖技术

2.4.1 机坑开挖分层

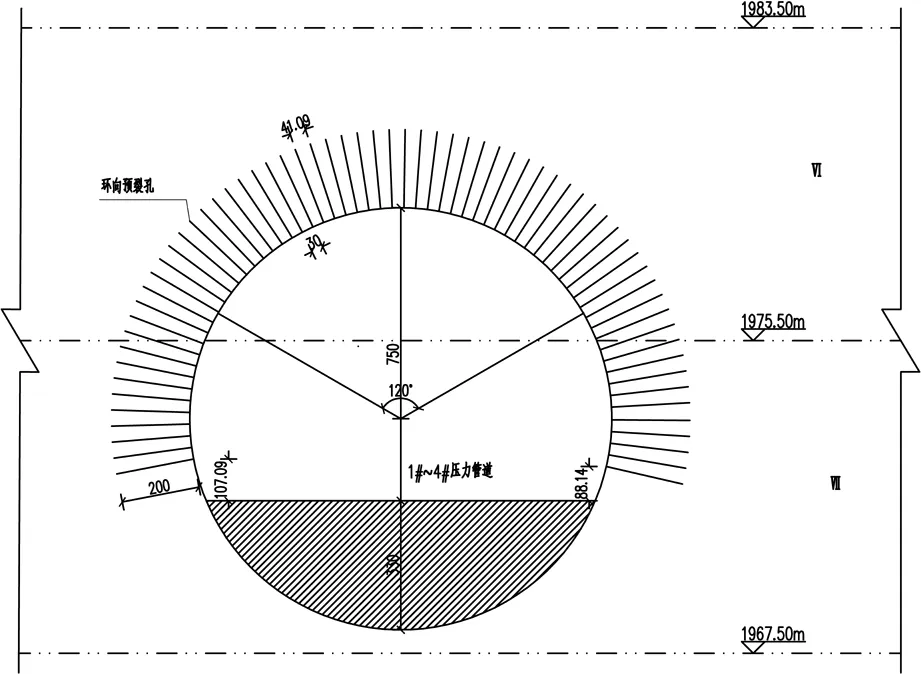

机坑位于厂房开挖的Ⅷ~Ⅸ层,开挖范围为1967.50m~1946.93m,开挖总高度为20.57m。

2.4.2 主要开挖施工方法

厂房第Ⅸ层开挖主要利用尾水扩散段、尾水洞2#施工支洞作为施工通道,采用“先中导洞,后两侧扩挖”的方式施工。在机组段开挖时由于设计结构形式有中隔墙及隔墩且存在多临空面,底部挖空率较高等,施工难度较大。为避免相邻洞室的开挖影响,确保机组间隔墙的安全稳定及开挖成型质量,严格按照跳洞开挖的原则,1#、3#机组先开挖,2#、4#机组后开挖的程序进行施工,减少爆破震动影响。坚持“短进尺、弱爆破、多循环、少扰动”的原则进行开挖施工。

第Ⅷ层分三序开挖,开挖高度9.01m,单个机坑总体分为3大区进行开挖。Ⅷ1区为φ3m溜渣井开挖(与Ⅸ层贯通),Ⅷ2区为基坑部分扩挖,Ⅷ3区为保护层开挖。为进一步提高开挖成型质量,其中1#机组段细化爆破分区累计达24区。

图10 1#机组第Ⅷ层开挖分区示意

2.4.3 保证开挖质量的主要措施

(1)始终坚持“先洞后墙、先锚后挖”的原则,确保施工人员安全的同时提高开挖成型质量。在机坑之间的岩柱顶面保护层,设置沉头锚杆,在厂房机坑开挖之前完成,锚杆顶高程不高于1964.10m。

(2)细化开挖分区,控制一次爆破规模,控制爆破单响,提高爆破质点振动速度控制标准,由规范允许的对已开挖的地下洞室洞壁≤10cm/s调整至≤7cm/s。

(3)制定第Ⅷ、Ⅸ层开挖的变形控制标准,指导开挖与支护施工时机关系及爆破开挖的优化。

(4)采用样架进行周边光爆孔精准造孔,施工过程中严格执行样架验收流程,现场质检员及技术员在钻孔过程中按照“三步校杆法”,严格控制钻孔间距、孔向,加强巡视检查,发现偏差及时纠偏。

3 结语

通过采用一系列地下厂房开挖精细化创新技术和工艺,杨房沟水电站地下厂房克服了陡倾角优势结构面与厂房夹角较小,最大主应力方向与厂房呈大角度相交,且受围岩地质条件复杂、局部存在围岩蚀变等综合因素影响,26个月完成厂房开挖支护施工(较合同提前6个月),创造了同规模大型地下厂房开挖施工新纪录。取得了多项科技成果并打造了大型地下洞室爆破开挖行业样板工程。