舞台机械设备PLC的编组同步控制技术探究

2021-09-01刘基顺刘庆龙李同进汶银刚

刘基顺,刘庆龙,李同进,汶银刚

(北京北特圣迪科技发展有限公司,北京 100028)

1 引言

在剧院、秀场等演艺场所,舞台机械表演形式复杂多变,其中设备之间的同步运动是普遍存在的一种演出手段。大型演出场所存在大量采用变频器驱动的变速定位设备,如台上的灯杆、景杆,台下的车台、升降台等[1]。在使用中,经常出现两个或多个单体设备同步运送道具或布景的情况。同步设备运动过程中,不能产生较大偏差,否则会造成设备或道具损坏。使用完成后解除同步,恢复单体设备运行。设备同步由PLC(Programmable Logic Controller,可编程逻辑控制器)在人机界面设置主、从设备和初始偏差、同步偏差,然后启动内部控制逻辑,通过总线技术控制变频器完成,称之为编组同步。

编组同步控制的设备同时启动,调节从机跟随主机速度运行相同的距离,不允许设备间产生较大的偏差。这种同步控制方式下,编组设备之间的位置保持相同或保持固定偏差,同步设定灵活,可以按要求设置同步组合,也可以根据运行状态解除同步状态,恢复单体运行。由于使用方式方便稳定,广泛应用在剧院设备的装台、表演中。

2 编组同步控制原理

将需要同步编组中实际运行稳定的设备、或是最能反映编组特性的设备设置为主机,其余设备设置为从机。每个从机和主机构成一个绑定同步对,主机和从机同时接受系统命令、同步运行,实现整个同步设备组作为一个设备运行的目的。

一主一从情况下,绑定同步控制原理如图1所示。

图1 一主一从编组同步控制原理图

图1 中,Vms和Vss是系统给定的速度,Vs为调整后从机变频器设定的速度。主机当前位置、从机当前位置和初始偏差Einit进行比较,运算得到系统偏差Pe,再通过PID调节器,对从机速度进行调节,使从机跟随主机实现位置同步。从系统安全角度来讲,当任一绑定对的Pe≥Emax时,整个同步设备组的设备都停机并报警,保护同步设备安全。每个编组同步对可以分别设置其初始同步偏差Einit、最大允许偏差Emax和同步标志,系统根据同步标志耦合绑定或是解除绑定。

由图1可知,对主机变频器而言,是自动运行在速度模式;对从机变频器而言,也运行在速度模式下,从机变频器的目标速度Vs由PLC同步纠偏算法获取。显然,对从机变频器来说,同步纠偏带有速度前馈的位置闭环。

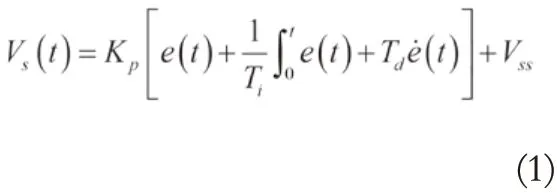

PLC内的同步纠偏算法:

其中,e(t)为跟踪误差,即位置偏差Pe;Vss是同步纠错控制器的速度前馈;PID控制器比例增益为Kp,积分时间为Ti,微分时间为Td。一般情况下,无需使用微分环节,积分环节根据控制需求进行合理选择。

3 系统性能及分析

假设某剧院变频器数量和控制台从站数量为12个,核心处理器采用西门子PLC[2-3]。采用Profibus-DP通信,假设每个从站按最大12的字节进行交换计算。其中,两台变频器设备需要绑定同步。

3.1 系统响应时间

整个控制系统响应时间,是从控制台发出命令到设备启动运行的时间,系统响应时间

其中,Tmax为系统设备最大响应时间;TOB为PLC响应时间;TBP为变频器响应时间,包括制动器反应时间,是固定时间;TTMC为系统传输所有设备可控响应时间,也就是所有设备数据网络传输时间。

对于PLC来说,由于采用循环扫描的方式进行,在每个扫描周期进行硬件输入的读取和输出控制,所以,在不考虑系统中断的情况下,PLC的响应时间为主循环时间。实际工程中,PLC设置定时中断控制,响应时间≤10 ms。

3.2 DP网络的循环时间

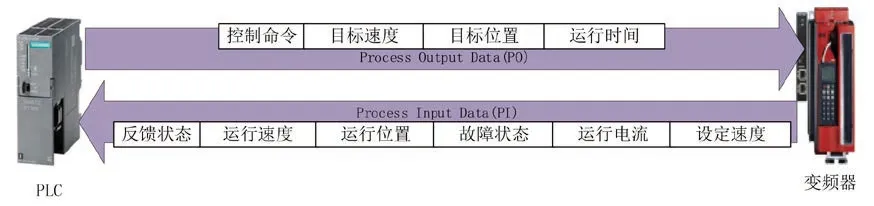

PLC和变频器DP通信采用12字节的过程数据格式协议,如图2所示。

图2 采用12字节的过程数据格式协议

计算由以下公式决定。

(1)计算规则

一个八位二进制数(1字节)按 11位传输,电文头和尾由11个字节或9个字节组成,精确的计算规则可以从EN 50170 V.2获得:

波特率为1.5 M 时,1个位时间=0.6667 μs(1个八位二进制数 = 11位时间=7.33 μs)

波特率为6.0 M 时,1个位时间=0.167 μs(1个八位二进制数 = 11位时间=1.83 μs)

波特率为12 M时,1个位时间=0.083 μs(1个八位二进制数=11个位时间=0.913 μs)

(2)DP从站的轮询过程如图3所示。

图3 每个DP从站的轮询过程

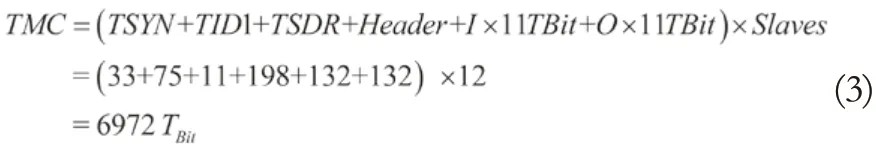

(3)每个从站按最大12的字节进行交换计算,代入以上计算公式,在有12个从站时,计算网络配置时间。

其中,TMC=信息循环时间按位时间计;TSYN=同步时间=典型的33个位时间;TID1=在主站的空闲时间 = 典型的75个位时间;TSDR=在从站的站延迟时间 = 典型的11个位时间;Header=在请求和响应帧中的电文头=198个位时间;I=每个从站的输入数据字节数;O=每个从站的输出数据字节数;Slaves=从站个数。

在DP标准速率1.5 M下:

根据奈奎斯特理论,只有采样频率高于被采样信号频率的两倍时,才能取到可信区间,采样频率的倒数是采样周期。当以1.5 Mb/s通信速率,设备可控最大通信循环周期为:

3.3 同步性能分析

对本文提出的同步纠偏方案进行控制性能分析。编组同步控制技术的同步精度,取决于e(t)的采样精度和变频器单体控制精度。变频器单体控制精度不做赘述,这里只讨论e(t)的采样精度。主机位置Pm和从机位置Ps实际是PLC通过DP网络获得,利用公式,可得设备获取位置的响应时间:

其中,TM和TS为主设备和从设备实际响应时间,考虑到系统只有一个PLC,变频器采用相同型号的变频器,则TMOB=TSOB,TMBP≈TSBP。TSOB为PLC控制处理采样e(t)的循环时间,所以,e(t)的采样精度主要受DP网络带宽和PLC的编组同步纠偏处理程序的循环时间限制。

PLC周期读取的主从变频器当前位置值是有时间差的。由公式(4)可知,标准速率1.5 M的情况下,PLC与12个从站数据交互,最大响应可信时间为9.3 ms。所以,公式所示的控制器处理周期时间可为10 ms。故PLC获取的主从机当前位置值的最大时间差为:

即使主从设备完全同步,对PLC来说,主从设备位置依旧有误差,最大采样误差为:

这里假设机构最大速度为10 m/min=166.7mm/s,代入上述公式(7),可得Emax=3.334mm。设备加减速中,主从设备位置采样误差比较大,设备匀速运行为其1/4。

4 仿真验证

通过以上总结分析,结合实际工艺,可以得出以下假设和结论。

(1)主机作为所有从机的主轴,主机变频器控制独立运行,使得绑定同步控制中的设备具有统一的运动参考系。对于从机来说,PLC同步纠偏实际是采用带前馈的位置闭环控制,根据主从机的位置偏差修正,从变频器速度闭环控制设置速度。

(2)变频器需要对目标速度进行加速度约束,可用一阶惯性环来近似等效;变频器速度响应是非常快的,速度响应滞后很小,相对于,可以忽略不计;对于PLC来说,变频器速度响应精度误差可以忽略不计,因此,可以认为变频器速度的积分就是输出的位置。

(3)理想状态下,当主从设备完全一致时,速度跟踪是一致的,因此,位置是同步的。由于受到机械安装差异及负载变换等因素的影响,导致变频器主/从机速度出现扰动,影响位置同步性能。

根据以上假设和结论,对同步纠偏控制方式进行仿真验证,如图4所示。

图4 同步纠偏仿真示意图

其中,一阶惯性时间常数T=0.1;主机扰动均值、方差分别为-0.005和0.001的高斯扰动,从机扰动均值、方差分别为0.005和0.001的高斯扰动;由第3节可知,PLC周期设置为10 ms是合理的,故仿真周期为10 ms。

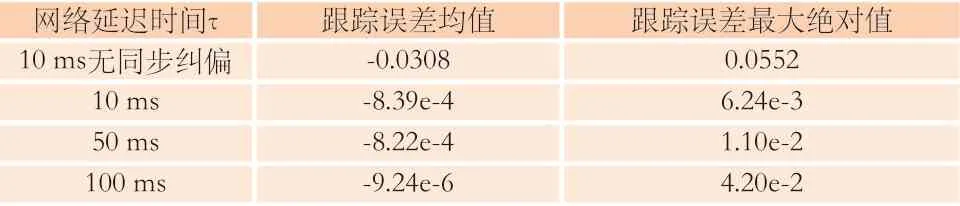

仿真1:不同网络延时的影响。采用比例前馈控制,比例增益Kp=8;网络延时主要是变频器到PLC的数据交互时间,取不同网络延迟时间τ,仿真结果如图5所示。

图5 网络延迟对同步纠偏的影响

由图5可知,无同步纠偏时,同步位置误差随时间逐渐加大,符合工业常识。由表1可知,网络延迟时间越大,跟踪误差越大。当网络延迟过大时,就会引起振荡。

表1 不同网络延迟跟踪效果

仿真2:不同比例增益对性能的影响。网络延迟时间τ=0.1s,采用比例前馈控制,选取不同的比例增益Kp,仿真结果如图6所示。

图6 不同比例增益同步纠偏的仿真

由图6可知,比例增益过大,会导致性能变差,甚至引发振荡。结合表2可知,相同网络延迟下,适当加大比例增益Kp,可以提高跟踪性能。因此,在保证同步误差范围内,尽可能减小比例增益Kp,特别是在大网络延迟的情况下。

表2 不同比例增益跟踪效果

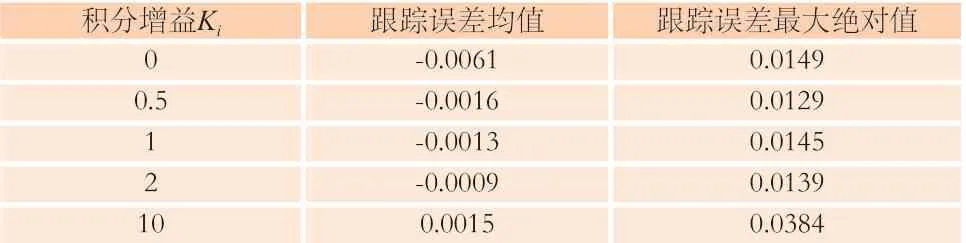

仿真3:积分环节对性能的影响。比例增益Kp=1,网络延迟时间τ=10 ms,改变积分增益Kp=Kp/Ti,仿真结果如图7所示。

图7 积分环节对同步纠偏的影响

由图7可知,添加积分环节时,积分增益不能过大,否则会引起系统振荡。结合表3可知,适当增大积分增益,跟踪误差峰值减小的同时,保证误差更加接近于0,系统同步跟踪性能得到良好的改善。

表3 不同积分增益跟踪效果

5 结论

本文提出一种同步纠偏控制方法,通过理论推导,对系统性能(网络通讯时间,系统响应时间等)以及编组同步控制精度进行定性和定量研究。最后,通过仿真验证了本设计方案的可靠性,提出合理化使用依据和使用范围。

从本文分析可以看出,总线网络速度越快,PLC运行响应时间越短,实际控制效果越好。在实际使用过程中,比例增益Kp一般取1~10之间,为避免网络延时较大时造成振荡,Kp尽可能小一些。当比例控制不能很好地满足系统稳定性和和同步精度时,采用PI控制,通过调节积分增益,提高同步精度。

在实际舞台机械设备同步控制过程中,采用1.5 M的总线通信速率。为稳妥起见,在编组同步方式下,采取分段控制策略。主从机位置偏差2 cm范围内,只跟随监视,不调节;在2 cm~5 cm范围内,进行调节;超过5 cm,则报警停机。在实际运行过程中,达到了理想控制效果。