振动流化床流化特性与细粒煤干法分选

2021-08-31张亚东赵跃民段晨龙

董 良,张亚东,赵跃民,段晨龙

(1.中国矿业大学 煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116; 2.中国矿业大学 化工学院,江苏 徐州 221116)

我国煤炭资源与水资源呈逆向分布,煤炭资源丰富的西部地区,属于干旱缺水地区,且水资源短缺问题日益严峻,迫切需要煤炭高效干法分选技术[1]。空气重介质流化床选煤技术作为一种高效的干法选煤方法,主要适用于>6 mm粒级的煤炭分选,其流化床层的似流体特性是其应用于煤炭按密度分选的关键。随着我国煤炭开采规模的扩大以及煤炭综采机械化、大型化程度的提高,开采原煤中<6 mm细粒煤的含量增大,有的甚至超过60%。然而,随着细粒煤颗粒粒度的减小,其在普通气固流化床中的分选过程易受颗粒群惯性迁移效应的影响,同时床层中团聚、沟流、死区及剧烈鼓泡现象的存在,加剧了颗粒床层的宏观返混,降低了颗粒按密度沉降离析的精度和效率[6]。因此,细粒煤分选成为煤炭高效干法分选的关键难题,是制约煤炭全粒级大规模干法分选的技术瓶颈。针对细粒煤在普通气固流化床中分选存在的问题,国内外学者提出引入外力场强化气固流化床分选环境的均匀稳定性以提高细粒煤的分选效果[7-10]。振动流化床是在气固分选流化床中引入振动能量,改善分选流化床中难以均匀流化的微细颗粒和强黏性颗粒的流化状态,达到均匀稳定的微泡或准散式流态化,形成适合细粒煤按密度精准分离的分选环境[11-15]。

振动流化床被引入到煤炭干法分选领域后,国内外学者针对振动流化床的机械设计和分选特性进行了系统的研究。BEECKMANS[16]和MACPHERSON[17]分别设计研究了水平杆式振动流化床分选机和振动逆流式分选机,并对振动流化床的分选效果进行了测试,结果表明,利用振动流化床能够对细粒煤炭进行有效分选。随后,VAN HOUWELINGEN[18]设计了半工业振动分选机,并利用平均粒度为0.22 mm的石英砂作为加重质,系统地研究了入料水分、组成和流化气速对分选效果的影响。RUBARTH[19]设计研究了不加介质的AKAFLOW半工业化振动分选机,并将该设备与其他选煤设备对细粒煤的分选效率进行了对比,结果表明,AKAFLOW振动分选机能够有效分选<2 mm的细粒煤。与此同时,随着我国煤炭工业的迅速发展,煤炭开采及赋存条件的严峻变化使得细粒煤炭资源的分选成为我国煤炭行业和环保行业急需解决的关键问题与共性问题。靳海波等[20-21]研究了颗粒物性参数与振动参数对床层流化特性的影响,通过数值模拟研究了细颗粒物料在振动流化床中的分选行为,得到最佳分选操作气速流化数范围为1.0~2.0。此外,在振动流化床分选过程中,由于入选原煤的高含水量易导致加重质黏附在煤炭表面,恶化流化效果,降低细粒煤的分选精度。因此,韦鲁滨等[22]研究了振动流化床分选过程中原煤中水分的传递及其对分选效果的影响。中国矿业大学在细粒煤振动流化床干法分选方面开展了大量的研究工作,提出了振动重介质分选流化床分选方法[23-24],研究了振动流化床细粒煤的分选原理,并对6~0.5 mm细粒煤进行了连续分选试验,精煤灰分为8.35%,产率为80.2%,可能偏差为0.065~0.085 g/cm3;研究了细粒煤自生介质振动流化床干法分选理论与技术[25-26],结果表明振动-气流驱使细粒煤层形成的团涌-自生介质流化环境能够实现细粒煤的有效分选,并利用高速摄像机捕捉到细粒煤分选的周期性团涌行为,建立了团涌毗邻区气泡兼并过程的动力学方程和团涌生长机理模型;提出了低品质煤振动流化床脱灰脱水一体化方法[27-28],使原煤灰分降低17.09%,水分脱除25.72%,脱水脱灰后产品发热量提高1.04×104kJ/kg。在振动流化床分选细粒煤过程中,气泡是影响分选精度的重要因素,因此,降低气泡运动对颗粒分离行为的影响,改善床层流化质量,是降低分选物料的错配概率,提高细粒煤分选精度的有效途径。

针对细粒煤干法分选过程中分选精度低的问题,研究细粒煤分选过程中床层的压降波动特性及气泡运动行为对分选效果的影响。通过利用压力信号分析方法研究不同操作条件下的压降信号波动,分析压降信号的能量分布特征。通过对6~1 mm细粒煤进行分选试验,探究细粒煤选后产品的数量分布规律及气泡运动对煤炭颗粒分选效果的影响。

1 试验系统与材料

1.1 试验系统

本研究振动分选流化床试验系统如图1所示,将圆柱形有机玻璃制成的分选流化床(直径D=200 mm,静床高H=210 mm)固定于电磁振动台上,形成振动分选流化床。在流化床边壁等间距(40 mm)设置压力传感器探头。试验时,通过调节气速v、振幅A和振动频率f使得流化床床层在气流和振动能量的综合作用下流化,压力信号的采集频率依据奈奎斯特定律设置为1 024 Hz,采集时长设置为60 s[29]。采用信号处理分析方法对压力波动信号进行时域分析和频域分析。

图1 试验装置示意Fig.1 Structure of the experimental apparatus

1.2 试验材料

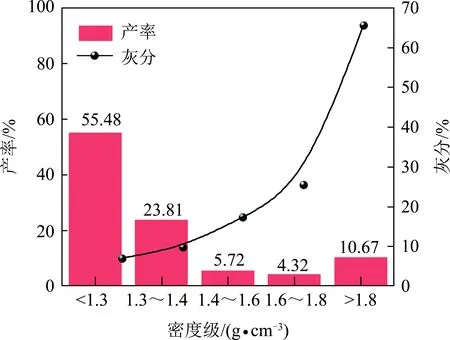

试验选择煤粉和主导粒级为0.3~0.074 mm的磁铁矿粉作为二元复合介质,煤粉与磁铁矿粉的质量比为18∶82。磁铁矿粉中0.3~0.15 mm粒级的质量分数为80%,0.15~0.074 mm粒级占磁铁矿粉总质量的16%,<0.074 mm粒级占4%,其粒度组成和密度特性如图2所示。在气体和振动能量的共同作用下,床层介质形成密度均匀稳定的似流体环境,满足入选颗粒按密度分选的要求。分选试验采用6~1 mm粒级细粒煤作为入选煤样,其原煤灰分为15.56%。通过对细粒煤颗粒进行浮沉试验,获得6~1 mm细粒煤密度组成如图3所示,同时依据煤炭的可选性曲线,将<1.68 g/cm3密度级的颗粒产品作为精煤。

图2 磁铁矿粉粒度与密度特性Fig.2 Characteristics of size and density of magnetite powder

图3 6~1 mm细粒煤密度及灰分特性Fig.3 Density and ash content distribution of 6~1 mm fine coal

1.3 评价指标

气固流化床具有液体的流动特性等,即似流体特性,但由于气固流化床属于聚式鼓泡流化床,气泡行为导致其床层波动较大,引起床层密度时空分布的不均匀性。因此,气固流化床床层波动剧烈程度是影响煤炭干法分选的关键,不同的流化状态对床层中入选煤炭和加重质颗粒的运动行为具有不同的影响。气固流化床中压力波动是气体通过颗粒层所产生的物理响应,床层压力波动能直接反映流化床的动力学特性。气固流化床中压力信号波动根据其产生的原因可以分为宏观信号、介观信号和微观信号。宏尺度结构的颗粒层整体振荡产生的压力信号频率较低,为宏观信号;介尺度的气泡运动产生的压力波动为介观信号;乳化相中微尺度的微细颗粒和气流运动产生的高频压力波动,为微观信号。通过分别计算宏观、介观和微观信号的能量,揭示不同流型内部动态行为及流型演变的动态特性。其床层压力能量总和Et表达式为

Et=Emacro+Emeso+Emicro

(1)

式中,Emacro,Emeso和Emicro分别为宏观、介观和微观信号的能量。

为了研究细粒煤在振动流化床中的分选效果,根据香农的数学熵概念[30],提出双组分颗粒混合熵评价指标,定量评价精煤和矸石组分在不同操作条件下的混合和分离效果,其颗粒混合熵Sb表达式为

(2)

其中,αi为一种颗粒在床层某一层处的质量分数,n=2,这意味着混合固体仅为洁净煤和煤矸石。Sb作为颗粒混合的指标,能有效地反映所选原煤在床层中的分选效果。Sb值越小,颗粒的分离状态越明显,Sb值越大,颗粒越接近完全混合状态。

2 试验结果与分析

2.1 流化质量与压力波动

气固流化床床层压力波动信号易测量,并能够直观反映局部床层的流化特征[31]。试验测得不同操作条件下床层压力波动随时间的变化规律如图4所示。压力波动的幅值随气速的增大而增大,且波动程度逐渐由平稳转为剧烈波动。当f=10 Hz,A=2 mm,v=12 cm/s时,由于振动频率较小,无法有效抑制床层中气泡的生长,导致床层中大气泡的数量较多,气泡运动引起的床层压力波动明显。随着振动频率的增加,振动能量对气泡行为的抑制作用增强,通过床层的过量气体主要以微小气泡形式散布在床层中,此时,床层完全流化,气固两相间接触效率较高,床层压力波动平稳。当振动频率继续增大至30 Hz时,较大的振动能量不能均匀同向作用于颗粒,导致床层颗粒剧烈不规则振动,而进入床层中的过量气体无法均匀通过颗粒床层,造成大气泡的形成并引起床层的剧烈波动。此外,随着振幅的增加床层压力波动逐渐加剧。由于振幅的增加,单位时间内布风板与颗粒床层间的压缩气体量增大,导致分布于床层内的气泡尺寸增加,床层压力波动逐渐加剧。

图4 不同操作条件下床层的压降波动规律Fig.4 Pressure drop fluctuation rule of bed under different operating conditions

分选流化床密度的均匀稳定性对细粒煤的分选精度具有重要影响。通过采集60 s时长内床层不同角度向和径向位置处的密度值,计算不同位置处床层密度在 60 s 内的平均值,进而进行图像重构,得到不同操作条件下床层密度的分布云图,如图5所示。其中,横纵坐标X,Y均为流化床横截面直径,低气速时,床层密度呈中部低四周高的分布状态,通过结合试验现象发现,当过量气体通过床层时,床层中间位置首先发生流化,并出现鼓泡现象,而床层周围仍处于失流化状态,因此,低气速时床层密度的分布特征如图5(a)所示。随着气速的增加,床层中心低密度区域范围逐渐扩大,但由于边壁效应的存在,床层周边密度仍高于床层中心密度。当气速过大时,过量气体主要以大气泡形式通过床层中间位置,而周边失流化区域仍存在,此时,床层扰动剧烈,密度分布极不稳定。在相同气速条件下,增大振动能量能够促进床层颗粒的松散程度,降低气流通过颗粒空隙所受的阻力。在A=2 mm,f=20 Hz,v=12 cm/s条件下,床层呈微泡准散式流化状态,此时,床层密度分布均匀稳定。因此,振动频率的增大能够抑制气泡的生成和长大,改善气固两相的接触和流化状态,且在振动与气流的协同作用下,床层气固两相接触均匀稳定。

图5 不同操作条件下床层的密度分布Fig.5 Bed density distribution under different operating conditions

2.2 压力波动的能量分布

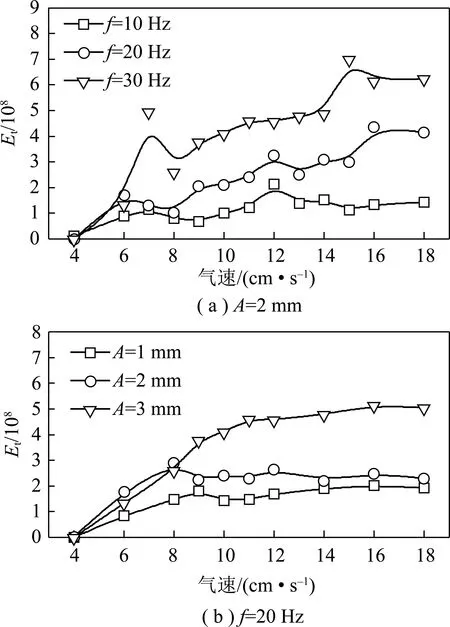

为了研究不同操作因素对压力波动的影响,利用傅立叶变换对压力信号进行了频域分析,计算得到其能量值。压力波动信号能量随操作因素的变化规律如图6所示,随着气速的增加,压力波动信号能量值逐渐增大。气速的增加导致床层中气泡尺寸的增大,颗粒的碰撞加剧,进而引起床层压力波动信号的幅值增加且波动剧烈。随着振动频率和振幅的增加,床层压力波动信号的能量值均呈增大趋势。振动作用能够抑制床层中气泡的生长尺寸,增强气固接触,同时也强化了颗粒的运动,增加了床层流化的复杂性。因此,气速、振动频率和振幅越增加,床层压力波动的能量也越大。

图6 床层压力波动能量随不同操作条件的变化规律Fig.6 Energy variation of bed pressure drop signal under different operating conditions

由于气泡运动引起的压力信号属于介观信号,因此,研究介观结构信号的能量特征,能够间接表征气泡运动行为对细粒煤分选效果的影响[32]。通过低通滤波获取介观信号,并计算压力信号的能量值用以分析气泡的演变规律。不同操作条件下气泡引起的压力波动的能量分布如图7所示。随着气速的增加,气泡引起压力波动的能量呈先增加后降低的趋势。结合现有文献报道中的研究[33-34],结果表明,床层中气泡的尺寸随着气速的增加呈增大趋势,导致其引起的压力波动幅值较大,能量也较高。当气速过大时,在振动和气流的交互作用下,气泡的破裂和生成频率增

图7 气泡引起的压力波动能量随频率和振幅的变化规律Fig.7 Energy variation of pressure drop signals caused by bubbles under different operating conditions

大,床层中过量气体以大量小尺寸气泡形式存在,因此,其对应的压力波动能量降低,这与已公开的研究结果相吻合[35-36]。振动频率对压力信号的影响结果如图7(a)所示,在低气速条件下,随着振动频率的增加,压降信号的能量逐渐增大,而在高气速条件下,f=20 Hz时的压降信号的能量较f=10 Hz和f=30 Hz条件下低,结果表明,在一定的气速和振动频率作用下,气泡对床层的扰动降低,床层流化均匀稳定。由床层中气泡引起的压力波动能量随振幅的变化如图7(b),随着振幅的增加,气泡引起的压力波动能量逐渐增大,随着振幅的增大,单位时间内布风板与颗粒床层间被压缩的气体量增大,且振动能量在颗粒间的传递方向不同且不均匀,导致振幅越大,颗粒的不规则剧烈运动越明显,床层中大气泡的形成机率越高,压力波动的能量越大。

2.3 细粒煤灰分离析特性

煤炭颗粒在气固流化床中按密度离析,实现低密度精煤颗粒和高密度矸石颗粒的有效分离。不同气速、振动频率和振幅操作条件下分选后煤炭颗粒灰分沿床高的分布如图8所示,其中无量纲高度hi/H为不同取样高度hi与床高H的比值。选后煤炭颗粒的灰分沿床高方向逐渐增加,且随气速、频率和振幅的增大其灰分均呈先降低后增加的趋势。其原因是,气速较小时,床层未完全流化,精煤和矸石组分无法按照密度实现有效分离。气速较大时,床层中大量气泡的产生容易扰动已分离的颗粒组分重新返混,恶化细粒煤的分选效果。而当振幅和频率较低时,较小的振动能不足以抑制气泡运动行为对颗粒离析的扰动;振幅和频率较高时,较强的振动能量又导致大量不规则气泡的产生。因此,较小或较大的振动参数均不能削弱气泡对分选过程的扰动,提高细粒煤在床层中的分选效果。

为研究煤炭在振动流化床中的分选效率,选后煤炭产率随不同操作条件的分布规律如图9所示,随床层轴向高度的增加,各层煤炭产率逐渐增大,且在A=2 mm,f=20 Hz,v=12 cm/s条件下,床层顶层的煤炭产率较其他操作条件较高,且灰分较低,结合图8所示。因此,在A=2 mm,f=20 Hz,v=12 cm/s条件下,煤炭中的精煤和矸石组分实现了有效的分离。通过试验结果分析可知,煤炭在适当的振动与气流协同作用影响下,振动流化床具有良好的分选性能,即低密度精煤颗粒上升至床层顶部,高密度矸石颗粒下沉至床层底部。

图8 不同操作条件下选后颗粒灰分沿床层轴向高度的分布Fig.8 Distribution of ash particles along the axial height of the bed under different operating conditions

图9 产品产率沿床层轴向高度的分布Fig.9 Distribution of cleaned coal ratio along axial height of bed under different operating conditions

2.4 细粒煤的分选效果

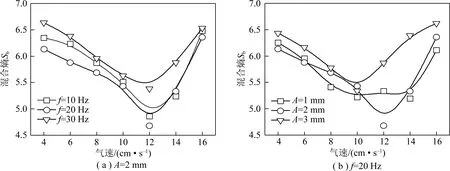

为表征细粒煤颗粒在床层中的分选效果,提出利用精煤和矸石组分的颗粒混合熵来判定两组分的离析程度。不同操作条件下精煤和矸石两组分颗粒的混合熵变化规律如图10所示,随着气速的增大,颗粒混合熵的变化趋势先降低后升高,且在v=12 cm/s时,达到最低。因此,在v=12 cm/s时,精煤和矸石的分离程度最高,细粒煤的分选效果最好。在较小或较大气速条件下,振动频率和振幅的增加,均导致精煤和矸石的颗粒混合熵的增加[37],但在f=20 Hz,A=2 mm和v=12 cm/s时,精煤和矸石的颗粒混合熵相对较低,与图8,9的结果相一致。结果表明,振动和气流的协同作用能够促进细粒煤的分选效果,但较低或较高的振动作用不利于细粒煤的分选。

图10 不同操作条件下颗粒混合熵的变化规律Fig.10 Changes of particle mixing entropy under different operating conditions

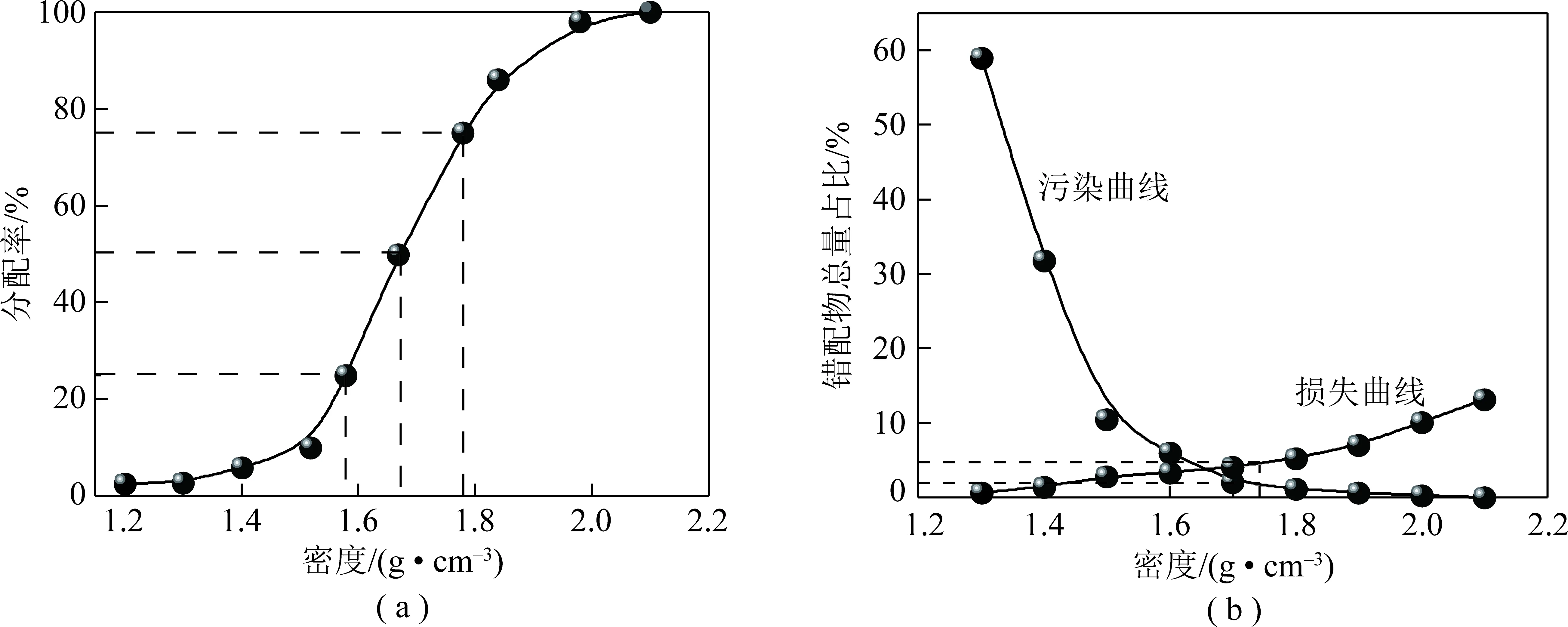

在2.3节得到的振动流化床最佳操作参数条件下,对6~1 mm细粒煤开展了分选试验研究,采用可能偏差E值和错配物含量作为煤炭分选效果的评价指标。6~1 mm细粒煤的产品分配曲线和错配物曲线分别如图11所示。图11(a)中,在A=2 mm,f=20 Hz和v=12 cm/s条件下,6~1 mm细粒煤的分选精度E值分别为0.095 g/cm3,实际分选密度为1.68 g/cm3,精煤灰分为9.59%,精煤产率为54.5%,试验结果表明细粒煤经过分选已经达到降灰提质的要求。此外,在分选密度为1.68 g/cm3时,轻产品的错配率为2.0%,重产物的错配率为4.8%,错配物总量占比为6.8%(分选各产物中错配物质量总和占入料质量的百分数,即为错配物总量占比),具体如图11(b)所示。

图11 6~1 mm细粒煤分选分配曲线和错配物曲线Fig.11 Partition curves and misplaced material content curves of 6~1 mm fine coal separation

3 结 论

(1)床层压降波动能够直观反映床层密度分布的均匀稳定性,压降波动越剧烈,床层流化质量越差,床层密度分布越不均匀。在A=2 mm,f=20 Hz,v=12 cm/s条件下,床层压降波动稳定,床层密度分布较为均匀,且能够满足细粒煤按密度精准分选的要求。

(2)压降信号是床层流化特征的综合反映,分析压降信号的能量变化能够量化研究不同流化现象对压降信号波动的响应。随着气速、振动频率和振幅的增大,床层压降信号的能量增加,且波动剧烈。而气泡引起压降信号的能量随着气速的增加,呈先增加后降低的趋势。随着振幅和频率的增加,气泡引起的压降信号能量逐渐增大。

(3)通过研究细粒煤选后产品的灰分和产率分布发现,选后颗粒的灰分随着床层高度的增加逐渐降低,单层精煤的含量随着床层轴向高度的增加逐渐增加。此外提出利用精煤和矸石组分的颗粒混合熵来判定两组分的离析程度,随气速的增大,颗粒混合熵的变化趋势先降低后升高,随着振动频率和振幅的增加,精煤和矸石的颗粒混合熵逐渐增大。结果表明,在A=2 mm,f=20 Hz和v=12 cm/s条件下,细粒煤的分选效果最好,6~1 mm无细粒的分选精度E值分别为0.095 g/cm3,精煤灰分为9.59%,精煤产率为54.5%,错配物总量占比为6.8%。