城市轨道交通车辆铝合金车头成型工艺研究

2021-08-30秦中环梁继业李保永徐柄桐

秦中环,梁继业,李保永,任 丹,刘 奇,刘 伟,徐柄桐

(1.北京航星机器制造有限公司,北京 100013;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

随着城市轨道交通体系的高速发展,对城市轨道交通车辆节能、环保和美观等方面提出了更高的要求,先进城市轨道交通车辆轻量化技术已成为未来发展趋势[1]。实现先进城市轨道交通车辆轻量化技术重要途径之一就是大量采用铝合金、铝锂合金和镁合金等轻质合金制造车头蒙皮、侧墙蒙皮和中空挤压型材等城市轨道交通车辆用车体结构件,以及通风管、窗框架、座椅支架、内部装饰板、复杂形状的面板、水箱等车辆内部设备和内饰[2]。以城市轨道交通车辆铝合金车头为例,与传统的玻璃钢车头相比,铝合金结构质量更轻,阻燃性更优越,还可回收再利用,具有天然金属质感,更重要的是可以与铝合金车身通过焊接方式达到完美结合,避免玻璃钢车头与铝合金车身胶结处老化、开裂等问题,实现城市轨道交通铝合金车辆的一体化制造。

本文将以城市轨道交通车辆铝合金车头为研究对象,着重介绍目前制造城市轨道交通车辆铝合金车头的2种主要工艺,即钣金成型和超塑成型;分析钣金成型和超塑成型在制造铝合金车头过程中的优缺点以及工艺难点,并给出具体的解决方案。

1 铝合金车头的基本要求

城市轨道交通车辆铝合金车头如图1所示,材料为5083铝合金,最大外形尺寸3 000 mm×2 000 mm×3 000 mm,车头典型壁厚4 mm,要求车头型面与模胎或样板间隙不大于1 mm,局部允许不大于2 mm,壁厚减薄率不大于15%(壁厚大于3.4 mm),圆角及变形大的部位允许最大减薄率为50%(壁厚大于2 mm),表面必须光洁,不允许出现锤痕。由于该铝合金车头尺寸较大,允许分块成型后焊接成一体,但要求焊缝抗拉强度和延伸率达到原材料90%以上。

图1 城市轨道交通车辆铝合金车头

2 铝合金车头工艺难点分析

2.1 铝合金车头分块制造方案

根据铝合金车头结构

特点,将铝合金车头分为5个部分,即车顶、车窗、左侧墙、右侧墙和车灯,先分别进行5个部分的加工,然后通过焊接方式将5个部分连接成为整体结构,如图2所示。

图2 铝合金车头分块制造方案

铝合金车头每个部分的加工方案主要有2种,即钣金成型和超塑成型。钣金成型是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形,从而获得所需型状和尺寸的零件的成型方法,如图3所示。钣金成型具有成型效率高、操作方便、不需要加热设备、工序加工成本低等优点,但钣金成型属于冷成型,成型铝合金等材料有较大回弹,成型精度较低,难以成型复杂结构。超塑成型是指在一定的温度和变型速率条件下,材料呈现超塑性时施加压力使材料产生变形,超塑成型施加的压力多为气体压力[3-5],如图4所示。超塑成型具有能成型复杂零件、减少产品分块数量,成型铝合金等材料无回弹、成型精度高、变形抗力低等优点,但需要超塑成型专用设备,加工成本较高,超塑成型工序耗时较长[6]。

图3 钣金成型过程示意图

图4 超塑成型过程示意图

2.2 铝合金车顶成型工艺难点分析

铝合金车顶为双曲型面,对铝合金车顶钣金成型进行有限元数值分析,结果如图5所示。从图5中可以看出,成型后铝合金车顶边缘部分有较强起皱倾向(蓝色区域),难以完成整体成型。

图5 铝合金车顶钣金成型有限元数值分析结果

2.3 铝合金车窗成型工艺难点分析

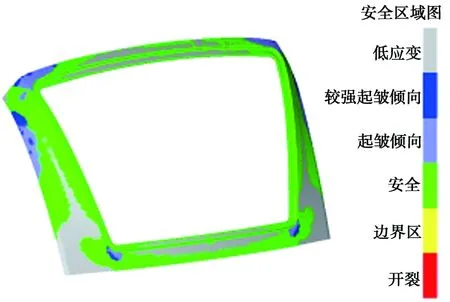

铝合金车窗为异型曲面,对铝合金车窗钣金成型进行有限元数值分析,结果如图6所示。从图6中可以看出,成型后铝合金车窗边缘部分有较强起皱倾向(蓝色区域),难以完成整体成型。

图6 铝合金车窗钣金成型有限元数值分析结果

2.4 铝合金侧墙成型工艺难点分析

铝合金侧墙有较大平面,中心有较深翻边门口,对铝合金侧墙成型进行有限元数值分析,结果如图7所示。从图7中可以看出,成型后铝合金侧墙翻边门口处有较强开裂倾向(红色区域),无法完成整体成型。

图7 铝合金侧墙钣金成型有限元数值分析结果

2.5 铝合金车灯成型工艺难点分析

铝合金车灯为中间凸出曲面,对铝合金车灯成型进行有限元数值分析,结果如图8所示。从图8中可以看出,成型后铝合金车灯均在低应变和安全区域之内(灰色和绿色),可以进行整体成型,但由于车灯铝合金为曲面,整体成型后将有较大回弹,难以进行校型。

图8 铝合金车灯钣金成型有限元数值分析结果

3 铝合金车头工艺解决方案

3.1 铝合金车顶成型工艺方案

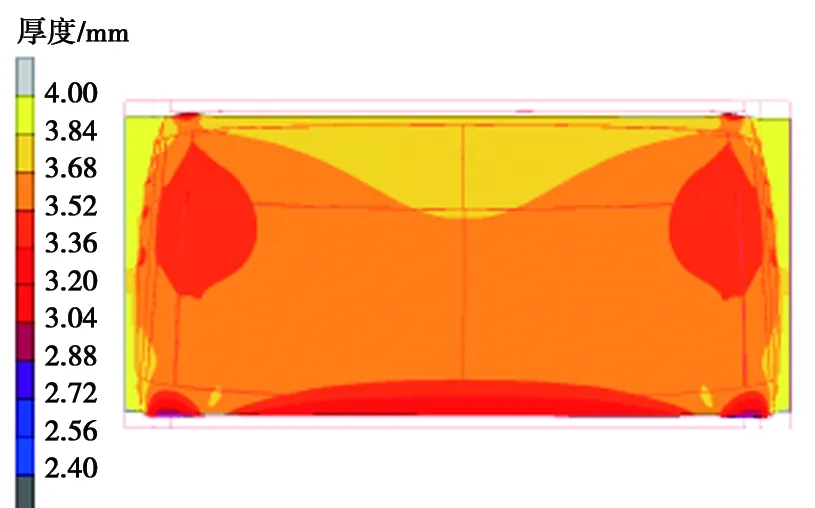

如采用钣金成型,铝合金车顶边缘部分有较强起皱倾向,需将铝合金车顶分成3个部分,分别成型后再拼焊在一起,如图9所示。如采用整体超塑成型,从铝合金车顶超塑成型模拟结果(图10)可以看出,超塑成型后,大部分材料厚度减薄率均小于15%,局部圆角部位减薄率为16%,满足铝合金车头制造要求。因此,铝合金车顶成型采用整体超塑成型更优。

图9 铝合金车顶钣金成型方案

图10 铝合金车顶超塑成型方案

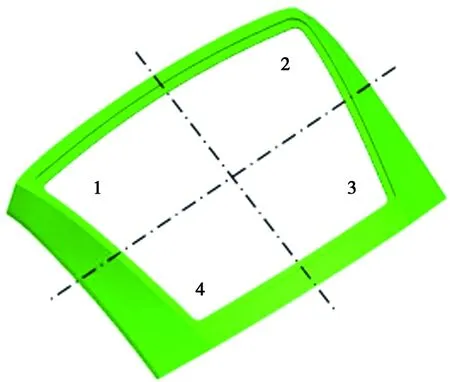

3.2 铝合金车窗成型工艺方案

如采用钣金成型,铝合金车窗边缘部分有较强起皱倾向,需将铝合金车窗分成4个部分,分别成型后再拼焊在一起,如图11所示。如采用整体超塑成型,从铝合金车窗超塑成型模拟结果(图12)可以看出,超塑成型后,大部分材料厚度减薄率均小于15%,局部圆角部位减薄率为25%,满足铝合金车头制造要求。因此,铝合金车窗成型采用整体超塑成型更优。

图11 铝合金车窗钣金成型方案

图12 铝合金车窗超塑成型方案

3.3 铝合金侧墙成型工艺方案

如采用钣金成型,铝合金侧墙翻边门口处有较强开裂倾向,需将铝合金侧墙分成3个部分,分别成型后再拼焊在一起,如图13所示。如采用整体超塑成型,从铝合金侧墙超塑成型模拟结果(图14)可以看出,超塑成型后,大部分材料厚度减薄率均小于15%,局部圆角部位减薄率为25%,满足铝合金车头制造要求。因此,铝合金侧墙成型采用整体超塑成型更优。

图13 铝合金侧墙钣金成型方案

图14 铝合金侧墙超塑成型方案

3.4 铝合金车灯成型工艺方案

如采用钣金成型,车灯铝合金曲面整体成型后将有较大回弹,需将铝合金车灯分成3个部分,分别成型后再拼焊在一起,如图15所示。如采用整体超塑成型,从铝合金车灯超塑成型模拟结果(图16)可以看出,超塑成型后,材料厚度减薄率均小于15%,满足铝合金车头制造要求。因此,铝合金车灯成型采用整体超塑成型更优。

图15 铝合金车灯钣金成型方案

3.5 铝合金车头超塑成型方案效果

综上所述,虽然超塑成型单道工序耗时较长,成本较高,但是,零件成型后无需钳工校型,焊前几乎不用修配;从铝合金车头整体制造角度看,与钣金成型相比,成本相当,但超塑成型耗时更短,型面精度更高,并且可将铝合金车头分块数量由钣金成型的16块减少为5块。

铝合金车头的车顶、车窗、左侧墙、右侧墙和车灯产品在北京航星机器制造有限公司自主研发的HX-HF1000三工位热成型机和HX-SPF2000超高温超塑成型机上进行超塑成型,如图17所示。HX-HF1000三工位热成型机炉膛尺寸为3 600 mm×2 600 mm,最高温度为1 000 ℃,拥有1个上平台和2个下平台,可实现高温下工装的快速换装。HX-SPF2000超高温超塑成型机炉膛尺寸为3 600 mm×2 600 mm,最高温度为1 200 ℃,可实现耐高温材料的热成型和超塑成型。

图17 HX-HF1000三工位热成型机和HX-SPF2000超高温超塑成型机

铝合金车头超塑成型后的实物图如图18所示,实测产品型面与模胎或样板间隙小于0.5 mm,壁厚减薄率不大于15%,圆角及变型较大的部位最大减薄25%,明显优于设计指标要求,并且表面光洁,无需后续钳工校型,组焊成整体铝合金车头后,焊缝抗拉强度和延伸率达到了原材料90%以上。

图18 铝合金车头超塑成型后的实物图

4 结束语

国内采用超塑成型技术初步尝试制造了城市轨道交通车辆铝合金车头、立罩板、车窗和侧顶板等产品,但与国外相比还有较大差距。多家外国公司已具备设计、研发和批量生产轨道交通用超塑成型产品的能力,而且借助于先进超塑成型设备优势,已型成较大生产规模。后续我们还需进一步依托国产大型超塑成型装备,加大超塑成型技术在轨道交通的推广应用力度,提高我国轨道交通领域综合实力。