流道结构和两相流速对微液滴制备的影响*

2021-08-27梁广洋郭钟宁谢凯武

梁广洋,郭钟宁,谢凯武,邓 宇

(广东工业大学机械工程学院,广州 510006)

0 引言

微流控是一种对微量液体进行精准控制的技术,涉及了机械、医学、流体、化学等多个交叉学科[1-2]。由于其具有高通量、试剂消耗小、高度集成等优点[3-4],现如今已经广泛应用于高通量筛选、单细胞分析、药物开发、疾病诊断等领域[5]。而液滴微流控是微流控的一个重要分支,在对流体操纵的基础上更多地对于液滴的制备和控制[6-7],具有高效、精确和低成本生产单分散性液滴的优势[8-9]。A M Streets等[10]利用T型流道结构制备出油包水液滴完成细胞捕获,用于大肠杆菌单细胞基因组分析。Mohamed G A 等[11]利用十字流道结构制备出油包水液滴,通过交联反应生成凝胶颗粒。

尽管液滴微流控应用广泛且优势明显,但是目前的研究大多数都集中在液滴的操纵、制备方式以及应用上,而对于流道结构的优化、控制液滴的尺寸和生成速率以及其均一性的研究还相对较少。在实际应用中,微液滴的尺寸、生成速度等往往与流道结构、流体流速等息息相关。因此,本文基于流动聚焦的毛细不稳定性,研究流道结构、流体流速对于微液滴的尺寸和生成效率以及形成的各阶段的影响,并用仿真分析液滴周期中流道内流速和压力的变化。为往后的流道设计、结构优化以及流速的控制提供参考,便于精准控制液滴尺寸以及生成效率。

1 实验材料与方法

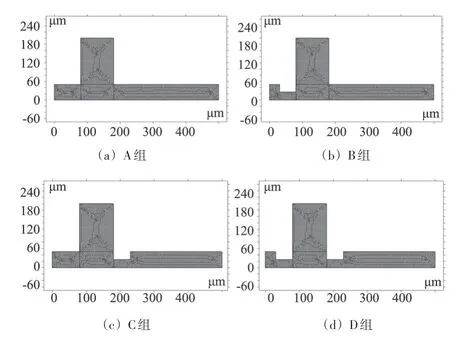

用计算机进行实验流道设计,如图1 所示。根据十字流道分散相入口宽度d1和流体出口宽度d2,分为A、B、C、D,共4组,每组对应尺寸如表1所示。以SU8软光刻法的方式制备出深度为30 μm的微流控芯片,如图2所示。

表1 4组芯片对应流道尺寸Tab.1 Channel sizes of four groups of chips

图1 微流控芯片流道设计Fig.1 Flow channel design of microfluidic chip

图2 微流控芯片Fig.2 microfluidic chip

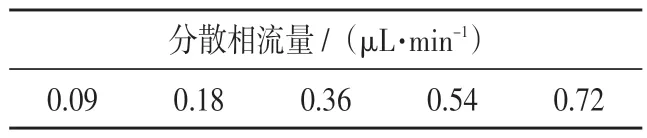

实验采用注射泵将实验流体进行注液,两相流量通过设置注射泵参数决定。分散相注入流量参数如表2所示,连续相流量(QC)分别按2、4、6、8、10 倍的分散相流量(QD)注入进行实验。因为PDMS 表现为疏水性,更易形成油包水(W/O)液滴,所以以石蜡油为连续相、水为分散相。在十字流道中,油相从两侧对水相产生流动聚焦的效果,水相受到两侧油相的对称剪切力的作用而被剪断形成水液滴。

表2 分散相注入流量参数Tab.2 Experimental fluid flow parameters

2 实验结果

2.1 液滴生成周期

以A 组和分散相流量与连续相流量比值QD∶QC为0.54 μL/m∶1.08 μL/m 进行实验,结果如图3 所示。在一个液滴的生长周期中,流体表现状态可以分为填充阶段、颈缩阶段、脱离阶段以及回缩阶段4个阶段。

图3 A组液滴生成周期Fig.3 Droplet formation period of A

(1)填充阶段(6.8~33.5 ms):分散相受到连续相阻挡无法流走,使得分散相在十字流道中累积填充。

(2)颈缩阶段(33.5~51.7 ms):在十字流道中累积填充的分散相受两侧连续相的挤压剪切开始收缩。

(3)脱离阶段(51.7~65.6 ms):不断受挤压剪切而颈缩的分散相最终断裂与分散相分离形成微液滴。

(4)回缩阶段(65.6~67.7 ms):微液滴脱离后的分散相受连续相挤压而逐渐后退回缩。

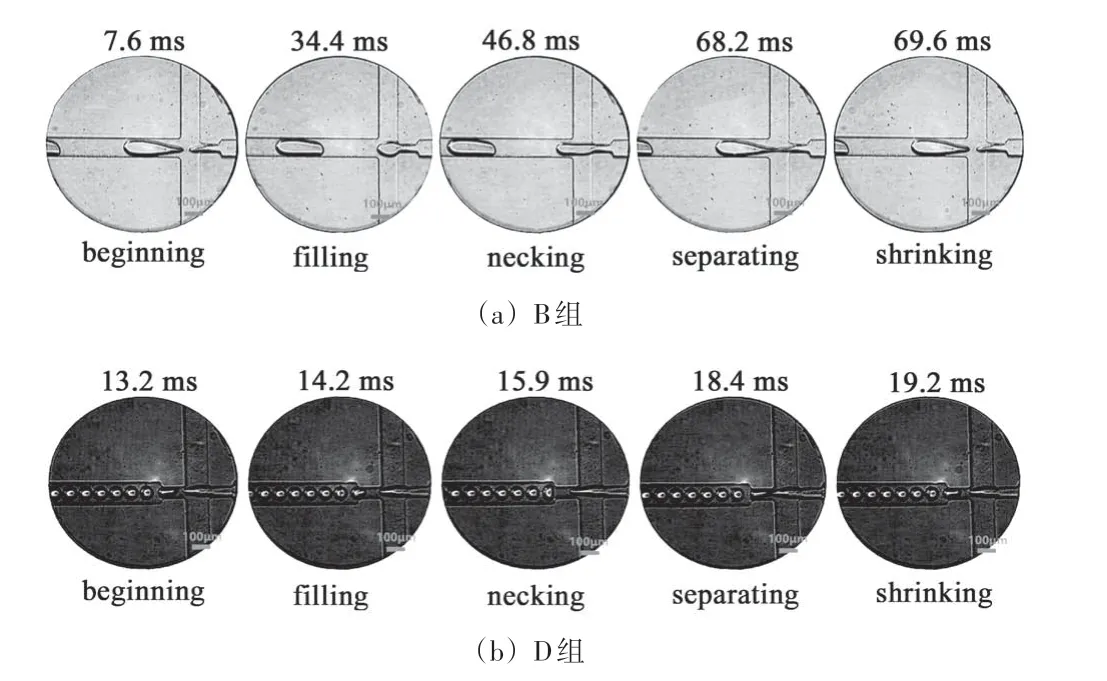

但是在十字液滴流道出口受窄后,液滴生成过程有所变化,如图4 所示。在C 组中,液滴生成过程主要集中在出口处,同时生成周期明显缩短,一个周期所需时间为6.6 ms,比A 组的60.9 ms 快了9 倍。这种生成周期的缩短是由于d2减小导致更快的剪切以及更短的填充时间,从而快速生成小液滴。对于A组和B组与C组和D组来说,两者液滴周期现象相似,如图5所示。

图4 C组液滴生成周期Fig.4 Droplet formation period of C

图5 B组与D组液滴生成周期Fig.5 Droplet formation periods of B and D

2.2 液滴尺寸

微流道中的液滴一般为2 种形态:微球形态和圆盘形态。前者在微流道内因界面张力而保持表面积最小的球形;后者受微流道的限制而呈现为盘状。本文对液滴半径的处理根据等价体积的方式计算得到等价球形液滴的半径值[12]。

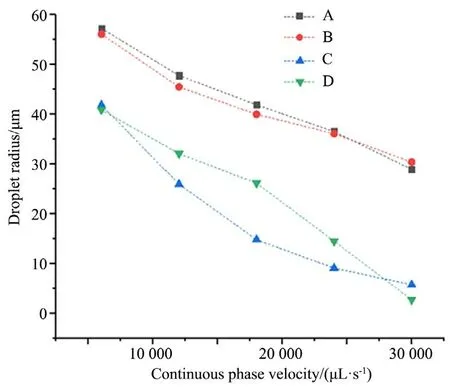

对比4 组芯片,比较不同流量比制备的液滴大小,结果如图6(a)所示。在相同流量参数下,A组和B组、C组和D组的液滴尺寸相差较小,但是A组和C组、B组和D组的液滴尺寸差别明显。在连续相流量为1.08 μL/m 时,A 组和C 组的液滴半径相差1 倍。这表明十字流道d1的变化对液滴尺寸影响小,反而d2的减小,液滴明显变小。以A 组进行多组流量参数实验,结果如图6(b)所示。在相同流量比时,流量越大,液滴半径反而减小。当QD∶QC=2∶1 时,QD从0.09 μL/m增 加 至0.72 μL/m,对应的液滴半径从58.87 μm 减小至49.31 μm。

图6 液滴半径-流量的曲线Fig.6 Curve of droplet radius-flow

2.3 液滴生成速率

实验结果以10 000 f/s帧率来拍摄,对液滴生成速率的计算采用从液滴脱离开始至下一个液滴脱离的帧数差得到一个液滴生成所需的帧数,再求帧率与帧数差的比值得到每秒内生成的液滴数。

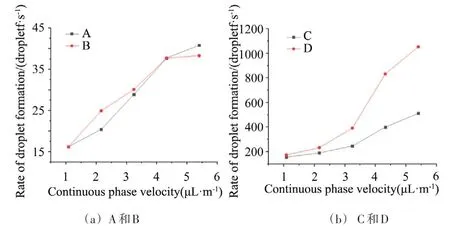

在分散相流量为0.54 μL/m 条件下,4 组芯片均表现出生成速率随连续相流量增加而上升的趋势,结果如图7所示。但在图7(a)中A 与B 的液滴生成速率在15~45 滴/s 之间,曲线差别小,表明d1对液滴生成速率的影响很小;而在图7(b)中C与D的液滴生成速率在150~1 100滴/s之间,特别是D的曲线上升趋势明显,在前半段与C 的曲线相近,但在后半段曲线上升速度远远大于C,表明小流量比时d1对液滴生成速率影响小,在大流量比时液滴生成速率越大,趋势越明显。当连续相流量为0.54 μL/m 时,A 和B 的生成速率为约16 滴/s,而C和D的生成速率约为180滴/s,两者相差10倍以上;连续相流量增大至5.4 μL/m 时,B 的生成速率为38.31 滴/s,而D 的生成速率为1 052.53滴/s,两者相差约27倍。

图7 QD=0.54 μL/m时4组芯片液滴生成速率Fig.7 Droplet formation rates of four microfluidic chips at QD=0.54 μL/m

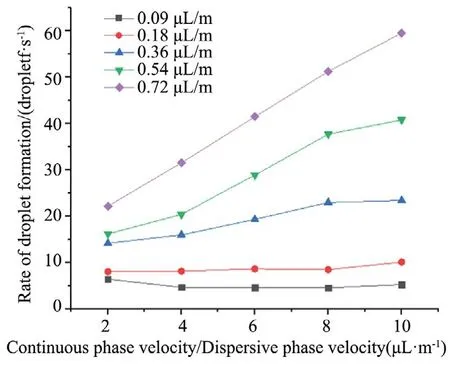

对A各组流量进行生成速率的比较,结果如图8所示。从图中可以看到在低流量时,生成速度呈现平缓趋势,随着分散相流量增加,液滴生成速率逐渐表现出增长趋势,速率随流量比增大而增加,并且流量越大,速率上升趋势越明显。这是因为流量较低时,液滴生成所需时间达到了100 ms 以上,几毫秒的变化对其影响较小;而流量较高时,液滴生成时间短,几毫秒在一个周期时间所占的比重增加。

图8 A组不同QD时制备液滴的速率Fig.8 Droplet formation rates of A with different QD

3 仿真分析

3.1 仿真模型的建立

本文利用Comsol两相流水平集物理场方式进行仿真分析,根据实验流道建立二维简化模型并划分网格,如图9所示。

图9 仿真流道模型Fig.9 Simulate channel model

连续相和分散相分别采用石蜡油和水,石蜡油[15]密度和粘性系数通过文献可得。两相流体按以下公式进行流速转换如下:

式中:Q 为流体流入流量,μL/min;v 为流体的平均流速,μm/s;S为流道截面积,μm2。

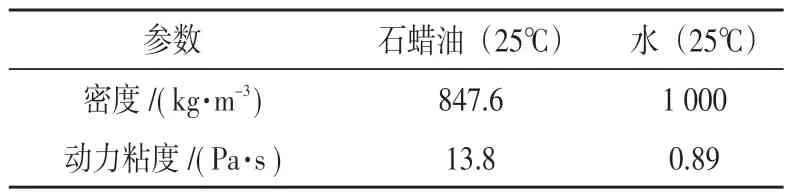

分散相流速为3 000 μL/m,其中连续相流速分别去分散相流速的2、4、6、8、10倍,流体物理参数如表3所示。

表3 流体物理参数Tab.3 Fluid physical parameters

3.2 仿真结果分析与讨论

如图10和图6(a)所示,在等价条件下,实验和仿真中d2对液滴半径均具有明显的影响。但在C 组和D 组半径存在较大的差异,这是因为半径计算是以三维模型转换半径公式,而仿真模型是二维,存在一定差别。如图3 和图10(a)所示,在分散相流速与连续相流速比值为1∶2 时,A组仿真液滴周期为45 ms,而实验结果为60.9 ms,这主要是由于仿真时间步长引起。

图10 4组芯片制备的液滴半径仿真结果Fig.10 Simulation results of droplet radius prepared by four groups of chips

在A 组流道中,仿真参数为分散相流速∶连续相流速(VD∶VC)=3 000 μm/s∶6 000 μm/s(对应流量0.54 μL/m∶1.08 μL/m)时仿真结果如图11 所示。在一个液滴生长周期中,明显呈现出具有回缩的滴流式,这与图3的现象一致,从流速和压力的角度看液滴生成周期,具体如下。

图11 A组两相压力图和流速曲线Fig.11 Two-phase pressure diagram and flow velocity curve

(1)填充阶段(0.105~0.115 s):连续相压力小于分散相压力,分散相开始填充;填充过程中,低压的连续相与后续持续注入的液体的压差变大,使得流动性增加,流速开始升高。而连分散相由于填充过程中流动受阻,流速从9 153.4 μm/s降低至6 408.7 μm/s。

(2)颈缩阶段(0.115~0.130 s):连续相压力升高使得分散相开始发生颈缩,连续相得到流动,速达到最高的3 928 μm/s。而分散相由于颈缩使得注入的流体流动受阻,流速降至最低的5 640.5 μm/s,压力升高至427.43 Pa。

(3)脱离阶段(0.130~0.145 s):液滴脱离,连续相和分散相压力得到释放,分别降低至213.32 Pa和397.48 Pa。分散相在脱离前,流体向前流动,虽然受阻,然仍使得流速增大。连续相因分散相向前流动而受阻,使得流速降低为3 797 μm/s。

(4)回缩阶段(0.145~0.150 s):液滴脱离后,分散相开始回缩,连续相和分散相压力逐渐回升,最终达到227.26 Pa和422.38 Pa。分散相虽然受到回缩影响,但流速仍处于上升期,因为前端流体回缩使得上升变缓。而连续相受分散相回缩回填流道的原因,流动逐渐受阻,流速降低。

以相同条件对C 组流道进行仿真,在一个液滴生成周期中两相流体的压力和流速的变化趋势与A组相同,如图12所示。不同的是C 组的中间压力可达614.22 Pa,两相的流速提前一个阶段达到最大,这是因为C 组的出口收窄,使得出口处流体的压力会升高,分散相更快的断裂脱离从而形成微液滴,释放分散相内的压力,降低流速,分散相无需达到更高的流速即可完成前期阶段。并且A 和C 组的连续相流速大小基本相同,但是A组分散相流速在每个阶段的变化量均高于C组,所需时间增加。总的来说,高压以及快速的流速变化,导致C组的生成速率大于A组,生成的液滴也较小。

图12 C组两相压力图和流速曲线Fig.12 Two-phase pressure diagram and flow velocity curve

从仿真结果可以看出,在实验中出现液滴尺寸和生成速率的差异与内部压力和流速有很大关系,而这两者又与流道的结构有关。A 组和B 组在填充量、液滴尺寸上没有明显差异,入口流道收窄使得分散相流速增加,但注入流量不变,所以尺寸和速率一致。然而在D 组中,十字流道内分散相的填充量相比于C 组有所减小,在同流量下加快了填充,同时整个液滴周期较短,速率变化显著。

4 结束语

在十字流道中,当出口宽度为100 μm时,液滴生成过程的两相界面的扩张、收缩和断裂等变化明显,周期时间长,变化现象发生在整个十字流道,此时入口宽度对液滴的影响甚小;而出口宽度为50 μm 时,生成周期的变化集中在出口端,周期时间短,变化不明显,此时入口宽度的减小,可以极大提高生成效率。通过数值仿真,从压力和流速变化角度分析了液滴生成周期两者的变化,解释了4组流道结构中液滴尺寸和生成速率差异的原因。

本文对流道结构和流量大小、流量比的研究发现,这些因素对于液滴尺寸、生成速率影响很大,在其他相关液滴微流控的应用研究,以及对于芯片设计和流量控制方面提供参考。