大信封装封分拣自动化生产设备的设计

2021-08-27肖国龙龚正平

肖国龙,龚正平,武 果

(中科院广州电子技术有限公司,广州 510070)

0 引言

近年来,快递物流业爆发式发展,业界迫切需要一种快递大信封自动封装分拣设备。国内外主流企业在传统邮政挂号小信封自动封装和分拣设备研发制造方面已经比较成熟,技术比较高[1]。但是,与传统邮政挂号小信封自动封装和分拣设备不同,快递大信封由于体积大、插封物料内容多样性以及不规则分页等问题,严重影响其封装分选速度和设备动作的成功率。目前国内外还没有成熟的相关一体化设备产品报道[2]。上海邮政科学研究院、美国(Pitney Bowes)必能宝、德国博威(BOWE)和奥托(Otto)等行业巨头正在加快研发快递大信封的自动封装分拣一体化设备[3]。如果这些厂家没有在总体设计上有革命性理念创新,则很难在短时间内有所突破[4-5]。

快递信封的装封、打印、称重以及分拣,大多数依赖半自动化人工完成。半自动化部分主要是称重、扫码和后台数据库读取和打印一体化,其他的诸多工序均由人工完成,效率低下,而且难以避免地会发生意外或人为的错误。

在人工作业的基本工艺流程基础上,设计了一条通过2条自动上料流水线和取料装置实现大、小信封的自动上料,通过小信封流水线(C4 窗口读条码)和大信封流水线(喷码、开舌、双码识读、装封、封口)同步控制,实现自动装封、通过自动称重和打印贴标流水线以及按格口的自动分拣流水线等作业的大信封装封分拣自动化设备。

本文设计的自动化设备采用双码校验、多重条码校验、称重校验和分拣双码校验等多种错误校验机制以及后台的数据库管理和数据追溯等功能,可以有效避免发生重卡、重信封、标签错位、投递错误等事故,同时解决了用工紧张的问题。在文献[1]中,未提及喷码,在设备中增加喷码,通过线上大信封喷码与装封的C4开窗式信封喷码建立一一对应,实现热转印贴标后的双码(喷码和标签信息)一一对应,确保信息无误。

该自动化设备的研制成功和推广应用,可以有效缓解用工紧张的问题,同时有助于邮件产品规范化管理以及示范效应。

1 结构和目标

1.1 结构组成

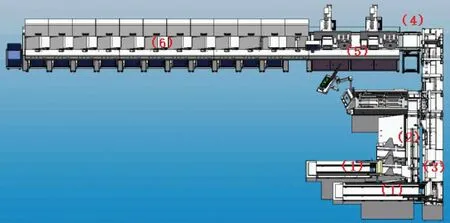

该自动化的设备机械结构如图1所示,主要包括:(1)大信封和C4小信封的自动进料传送线、分发机构,完成信件的分发上线;(2)小信封传送线,包括条码读取和与大信封传送线的同步;(3)大信封装封传送线,包括自动喷码、开舌/插封、自动封口等;(4)自动称重,一套独立的系统,通过RS232 通信,上位机实现称重系统的参数设置、数据和状态读取等;(5)打印贴标线,打印/黏贴标签、二次双码识读;(6)自动分拣线,由上位机根据设定的格口分仓信息和双码信息,发送分仓数据给分拣PLC,按封发格口自动分拣;(7)上位机则负责流水线(2)~(6)中条码、二维码的读取,数据库的管理,标签打印和分拣控制,同时将邮件相关信息(喷码信息、重量、打印时间等等)自动上传到收寄系统中。整套系统如图1所示,由右下进料到左上的分拣。其中(1)~(5)机械和电器控制由1 台PLC 完成,(6)分拣动作由PLC2 控制,(7)上位计算机采用1 台Adlink-Tech 的工控机,自带6个独立的RS232接口+1个RJ45 100M网口,另外配置1 片PIO-3232 输入输出接口卡。其中:(1)计算机与2 台PLC 的通信采用RJ45 Fins-UDP 协议,较TCP/IP 协议要快很多,保证了通信的实时快捷;(2)其他控制均采用了RS232通信,通信速率采用115 200 bit/s;(3)IO卡完成关键部分的数据采集和控制,如实时读卡、实时打印、实时查询后台数据等。

图1 设备机械结构

1.2 系统测试目标

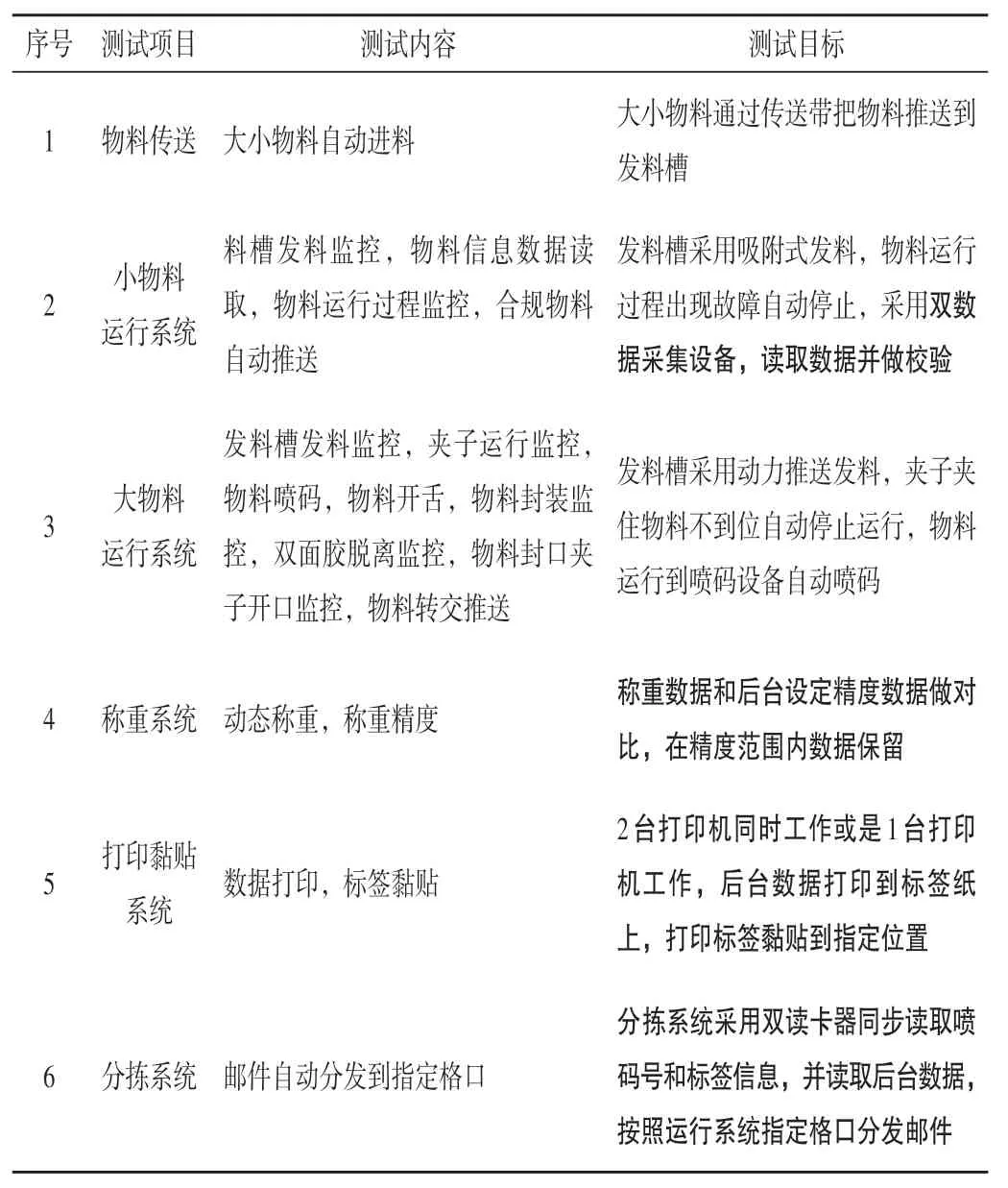

按照图1,将工序需求、测试内容和测试目标制作成一个表格,如表1所示。从中可以很清晰地了解整体项目需求和测试过程。测试目标中黑体部分均由上位机软件实现,其他部分测试目标由PLC1和PLC2实现。

表1 工序需求、测试内容和测试目标

2 生产流程

生产流程如下所述。

(1)大信封自动流水线和小信封自动流水线,均由PLC1启动+传感器感应控制[4]。

(2)小信封排料流水线,4 个工位,依此为取料、读卡、整理、二次读卡验证。该流水线由1 台Omron 750 W 伺服驱动,由PLC1操控,而读卡则由计算机管控。

(3)大信封排料流水线,8个工位,依此为取料,链条夹夹住拖动;喷码;大信封开舌;读喷码和装封[3](C4条码与喷码一一对应),同时在进料口配置多个传感器,保证C4 小信封入料成本;入料异常处理工位;撕胶条、合舍和封口;脱夹并整形。该流水线由1台Omron 750 W(配1∶5减速器)伺服驱动,由PLC1操控,读卡则由计算机管控。

(4)称重系统。1个工位,由大信封流水线第8工位上的送料机构自动传送,入料口配置1个感应传感器,自动触发完成称重,由上位计算机管控。

(5)打印黏贴系统。5个工位,依次为:①打印触发传感器,感应到后触发计算机,计算机根据单双打印的设定,自动选择打印;②由计算机感应控制贴标;③同①;④同②,为第二打印机工位;⑤完成双码识读,配备2 个7580g 读卡器,自动感应读卡,上传计算机进行校验和格口分拣控制。流水线由PLC1 控制,读卡、热敏打印(Zebra ZE500-4 打印编程)贴标以及分拣控制等均由计算机管控。

(6)分拣系统[5-7]。由12个独立的工位完成,每个工位均可拆穿,通过地址编码实现分拣控制。整条线由PLC2(含触摸屏)来完成,上位机可以替代触摸屏的监控。

(7)上位机配备Contec PIO-3232(32I/32Q)控制卡,实现读码、打印、贴标、称重读数等输入和输出控制。

3 软件的基本功能

软件的基本功能包括用户密码管理;条形码读卡管理;自动称重系统的参数、初始化、校准等管理;详情单内容管理;打印机管理;与下位机的通信管理;数据查询管理;历史数据查询等辅助功能。

4 测试与分析

4.1 测试数据示例

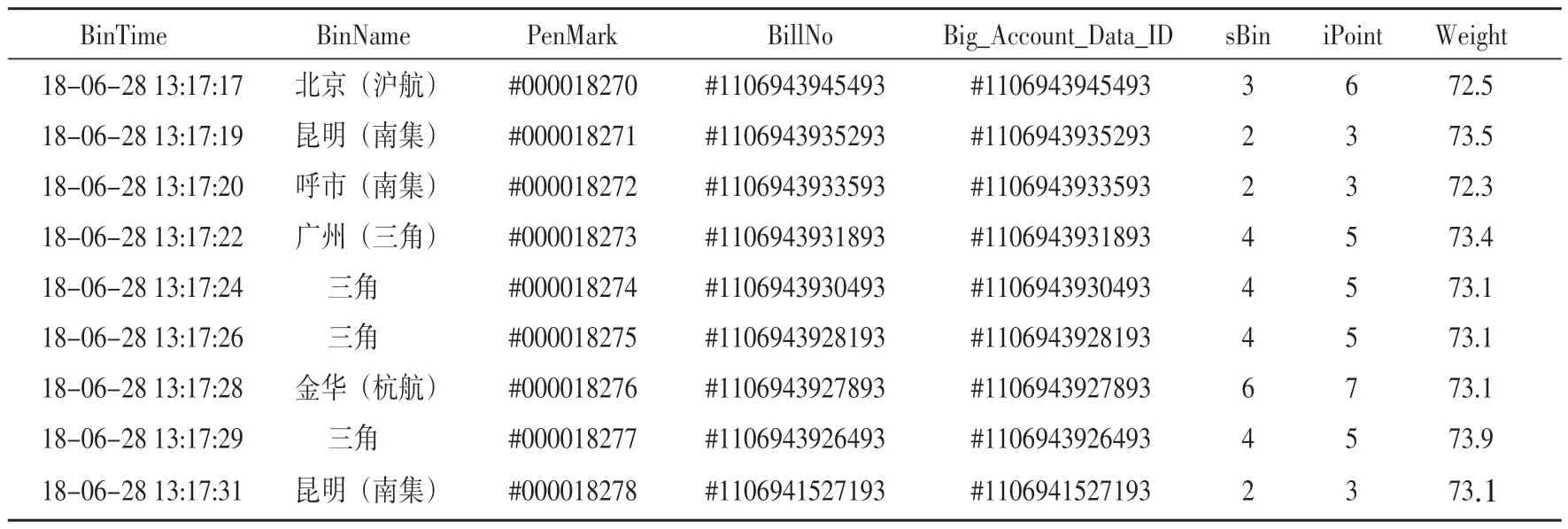

测试包含的信息有分仓时间(BinTime)、格口(Bin⁃Name)、喷码号(PenMark)、详情单号(BillNo)、内部账单号(AccountDataID)、分拣仓位(sBin)、邮件重量等信息(Weight),表2所示为测试数据部分记录。其中,喷码与详情单号在小信封装封时建立一一对应关系,标签打印时将喷码打印在标签上。设备格口分拣时,系统通过双码(扫码)进行验证。在分拣流程中,双码不吻合和重量超限等异常的信件将自动进入废料仓,用户可以通过详情单上的重量信息、双码信息以及喷码信息,判断信件异常原因,如重卡、重信件、详情单错位等。

表2 部分测试数据

4.2 数据查询

可以按照格口、重量、打印机、格口、客户、时间段等信息进行分类查询,适用于数据盘点和纠错等用途。数据查询如图2所示,可以按重量进行查询(从重到轻)。比较关键的查询有按喷码编号排序、重量(从轻到重、从重到轻),按封装打印排序、格口名称排序、订单号排序以及按二次打印订单查询等。

图2 数据查询

4.3 历史数据的追溯

可以查询历史数据,选定查询日期,调入对应的历史档案,完成当日的所有数据,包括收发地址、联系人信息、新建重量、卡信息、格口信息、班次、发货时间等等。追溯时间的长短取决于该历史数据库是否被用户清除。

5 结束语

本文从生产线的架构和系统测试方案入手,分别介绍了上位机系统的6 个基本模块、测试内容和测试目标、硬件流程、软件功能、测试数据管理以及数据关联查询和数据追溯,可以有效避免邮件错投的故障发生。设备从线上大信封喷码与装封的C4开窗式信封条形码开始建立一一对应关系,到称重、热转印贴标后双码校验,再到格口分选,多达4种错误校验。该设备在研制过程中,无同类产品可供参照,从机械、配电、电器到软件控制均自主设计、自主创新。在实际类似产品的装封分选设备的研发和应用中,具有很高的参考价值。