区段煤柱气相切顶卸压围岩应力转移机理研究

2021-08-27李卓楠权春阳

李卓楠,权春阳,赵 波,刘 钊

(1.晋能控股煤业集团宏泰矿山工程建设大同有限公司,山西 大同 037003;2.晋能控股山西科学技术研究院有限公司(大同)技术中心,山西 大同 037003;3.河南省煤炭科学研究院有限公司,河南 郑州 450001; 4.黄河交通学院,河南 武陟 454950)

大同矿区目前开采煤层正在由侏罗系煤层向石炭系煤层延深[1-2];矿区坚硬顶板分层厚度大,且石炭系煤层厚度大,临空巷道一方面由于相邻工作面采空区的坚硬顶板悬而不断[3-8],使煤柱和临空巷道承受的上覆岩层的载荷和侧向支承压力增大,另一方面由于坚硬顶板强度高、厚度大、完整性好等特点[9-15],可储存大量弹性能,当储存的弹性能达到极限强度突然释放时,会出现强矿压显现,严重威胁安全生产[16-20]。

国内外学者对此问题进行了大量的研究,何满潮等[21]在介绍爆破切顶卸压技术原理的基础上,对于倾斜煤层的顶板切缝深度、切缝角度参数进行了研究;给出了倾斜煤层和缓倾斜煤层关键参数设计的相应计算方法,提出了沿空留巷二次切顶方法;针对深部矿井切顶留巷关键参数,在理论分析及数值模拟计算的基础上,表明最优爆破参数需经过现场试验确定。王炯等[22]针对在放顶煤沿空留巷技术中,考虑顶板切缝对顶板的力学性能影响,认为在工作面回采前岩层的剪切角对切顶角度设计具有重要意义。Yang,X等[23]认为基本顶的旋转角度是导致顶板变形的主要因素,提高巷道支护强度并不能减少顶板下沉量,通过增加顶板切顶高度和切顶角度可以有效地控制顶板下沉和断裂方向。Han Z等[24]根据顶板切顶卸压条件下岩层的受力特点,以矿山压力理论分析方法为基础确定切顶高度、切顶角度、炮孔间距关键参数,表明切顶可显著降低巷道应力、变形,提高巷道支护效果,提高生产效率。

本文以气相切顶卸压的方法来实现围岩的应力转移,采用数值模拟分析了气相切顶卸压的切顶高度、切顶角度等关键参数对卸压效果的影响,优化了气相切顶卸压参数,选择了卸压效果最佳的方案在现场进行了工业性试验并取得了良好的卸压效果。

1 切顶卸压围岩应力转移机理分析

1.1 建立力学模型

建立临空巷道坚硬悬顶切顶后的三维模型(图1),在模型中建立三维直角坐标系,坐标原点靠近煤柱边缘,且位于煤层中间位置,煤柱的宽度方向为x轴,煤柱的长度方向为y轴,竖直方向为z轴。坚硬悬顶受自重和上覆岩层载荷的作用,构成悬臂梁结构模型。坚硬悬顶形成侧向支承压力作用在煤柱上方,依次形成破裂取、塑性区和弹性区。沿煤柱的宽度方向将三维临空巷道坚硬悬顶切顶后的模型简化为平面力学模型(图2),坚硬顶板的自重和上覆岩层传递的载荷以均布载荷的形式作用在煤柱上,煤层和顶底板岩石的交界面(简称煤层界面)上有剪应力τxy作用,靠近采空区侧的煤柱边缘处在水平方向受到锚杆对煤帮的支护力,竖直方向受到悬顶的作用力。顶板致裂前煤柱处于应力平衡状态。模型中,H为坚硬悬顶的埋深;D为采空区两侧悬顶之间的水平跨距;a为煤柱的宽度;l、h分别为基本顶的悬臂长度和厚度;E为基本顶的弹性模量;γ为容重;h0、γ0分别为直接顶的厚度和容重;c0、φ0分别为煤层界面的黏聚力和内摩擦角;m为煤柱的高度。

图1 坚硬悬顶切顶后三维力学模型Fig.1 Three-dimensional mechanical model after hard top cutting

图2 坚硬悬顶切顶后平面力学模型Fig.2 Plane mechanics model after hard top cutting

1.2 理论分析

(1)基本假设。①煤层假设为均匀、连续、各向同性的理想弹—塑性材料;②煤柱屈服之前的位移和变形是微小的;③忽略悬顶的挠度。

(2)煤柱的极限强度。基于统一强度理论的煤柱极限强度理论σzl为:

σzl=MγH+Y

(1)

式中,b为统一强度理论参数,反映中间主应力σ2对材料屈服或破坏的影响程度,0≤b≤1。

(3)切顶前临空巷道应力特征。煤层界面应满足应力平衡微分方程:

(2)

煤层界面的剪应力满足:

τzx=-σztanφ0-c0

(3)

存在坚硬悬顶时,煤柱受到的总载荷Q来源于3部分(采空区上方基本顶传递的压力P、悬顶上方岩层的重力G以及直接顶的重力)。对于采空区上侧,若第1层控制的岩层达到第n层,第1层与第n层同步变形。基本顶上覆岩层对坚硬基本顶岩梁的载荷为(qn)l:

(4)

煤柱总载荷:

Q=P+G+γ0h0x

(5)

式中,h1、h2、…、hn分别为紧挨基本顶的上覆岩层厚度;E1、E2、…、En分别为紧挨基本顶的上覆岩层的弹性模量;γ1、γ2、…、γn分别为紧挨基本顶的上覆岩层的容重。

应力边界条件为x=0时,σx=px,则:

(6)

式中,λ为煤层侧压系数,λ=v(1-v);px为锚杆对煤帮的支护力。

若x=xp时,σx=λσzl,σz=σzl。

基于对巷道煤柱屈服宽度的求解,得到基于统一强度理论的坚硬悬顶下煤柱屈服宽度xp为:

(7)

切顶前破裂区与塑性区的分界点位置xs:

(8)

切顶前煤柱极限平衡点的应力σy:

σy=

(9)

切顶卸压后,随着断裂悬顶的分离以及上覆岩层的垮落,煤柱的载荷减小,煤柱的宽度也在减小。因此,坚硬悬顶致裂后的煤柱极限平衡点的应力和位置分别为:

(10)

(11)

(12)

切顶卸压前,坚硬悬顶自身的重量以及相邻采空区上方的关键层传递下来的载荷均作用在煤柱上方,引起采空区侧煤柱上方支承压力大幅升高,造成煤柱破裂区、塑性区范围增大,支承压力峰值也增大,峰后弹性区在很大范围内处于高应力水平,因此,临空巷道处于高应力状态下会发生强矿压显现。

切顶卸压后,随着坚硬悬顶及上覆岩层垮落,煤柱承载的上覆载荷有效降低,支承压力水平整体下降,应力转移有如下表现:①切顶后,支承压力向采空区方向转移,距离煤柱边界更近;②支承压力峰值大幅度下降;③破裂区、塑性区范围减小;④峰后煤柱应力环境得到改善,临空巷道上方应力水平整体降低,矿压现象得到很大程度的缓和。

切顶前后煤柱和巷道应力变化如图3所示。

图3 切顶前后煤柱和临空巷道应力变化Fig.3 Stress change of coal pillar and free roadway before and after roof cutting

切顶后,坚硬悬顶断裂下沉虽然会破坏一定宽度的煤柱,但其破坏范围主要集中在煤柱的破裂区,这部分区域破坏前自身的承载能力较低,压力卸除后,对煤柱的整体承载性能和压力分布影响不大。

2 马脊梁煤矿8105顶板物理力学试验

根据马脊梁煤矿8105工作面煤层地质生产条件,在5105巷中部顶板完整性好的区域进行顶板岩样采集,施工2个钻孔进行取芯,钻孔间距300 m。

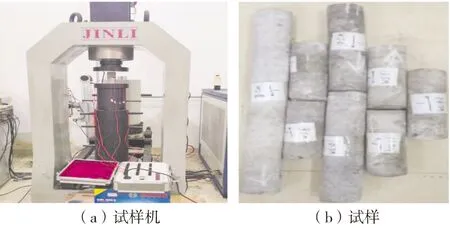

试件的单轴压缩、抗拉、抗剪实验,在电液伺服岩石试验系统(图4)上进行。该岩石试验系统,可以实现岩石单轴、三轴、岩石直剪、岩石三轴蠕变、岩石剪切蠕变等多种试验。试验仪器控制系统采用全数字伺服控制器,有效的保证了试验结果的可靠性。在进行岩石力学性质试验前,必须将取自现场的大块煤岩试块加工成标准岩石试件。标准试件的加工要求为:试件端面平整到 0.02 mm,对于试件轴的垂直度,不应超过 0.001 弧度或每 50 mm 不超过 0.05 mm。此次单轴压缩试验加工圆柱体直径为50 mm,高度为100 mm;抗拉试验试件直径50 mm,厚度25 mm;抗剪试验直径50 mm,高度50 mm。

图4 电液伺服岩石试验Fig.4 Electrohydraulic servo rock test

综合8105工作面综合柱状图及原有力学试验数据考虑,所取岩芯为巷道上方8.5~16.5 m位置,即直接顶上方的含砾粗砂岩、粉砂岩,所取岩芯如图4所示。对所取岩芯进行单轴压缩、抗拉、抗剪试验,分别计算出岩石的单轴抗压强度、抗拉强度、内聚力、泊松比等参数,试验过程如图5所示,试验结果见表1。

图5 力学试验Fig.5 Mechanical test

表1 岩石力学试验数据Tab.1 Rock mechanics test data

3 气相切顶围岩卸压数值模拟分析

工作面开挖后围岩往往呈现出非线性大变形的特点,而且在地应力及强烈采动影响的作用下,巷道围岩处于塑性变形状态,同时考虑巷道围岩的流变效应,围岩变形随时间而增长和发展,支护结构与巷道围岩之间发生相互作用并形成一个有机整体共同承载围岩载荷。

在考虑实际工程条件及简化计算的基础上,针对马脊梁煤矿8105工作面生产地质条件,应用FLAC3D数值模拟软件建立计算模型,本构模型选用Mohr-Coulomb模型。模型尺寸为:长×宽×高=120 m×40 m×60 m。模拟巷道开挖尺寸为5 m×4 m,巷道断面为矩形,工作面开挖保证在一个周期来压长度取值40 m;巷道埋深约为400 m;顶板由下往上依次为细砂岩、粗粒砂岩、粉砂岩,底板为高岭岩。计算模型如图6所示。

图6 数值计算模型Fig.6 Numerical calculation model

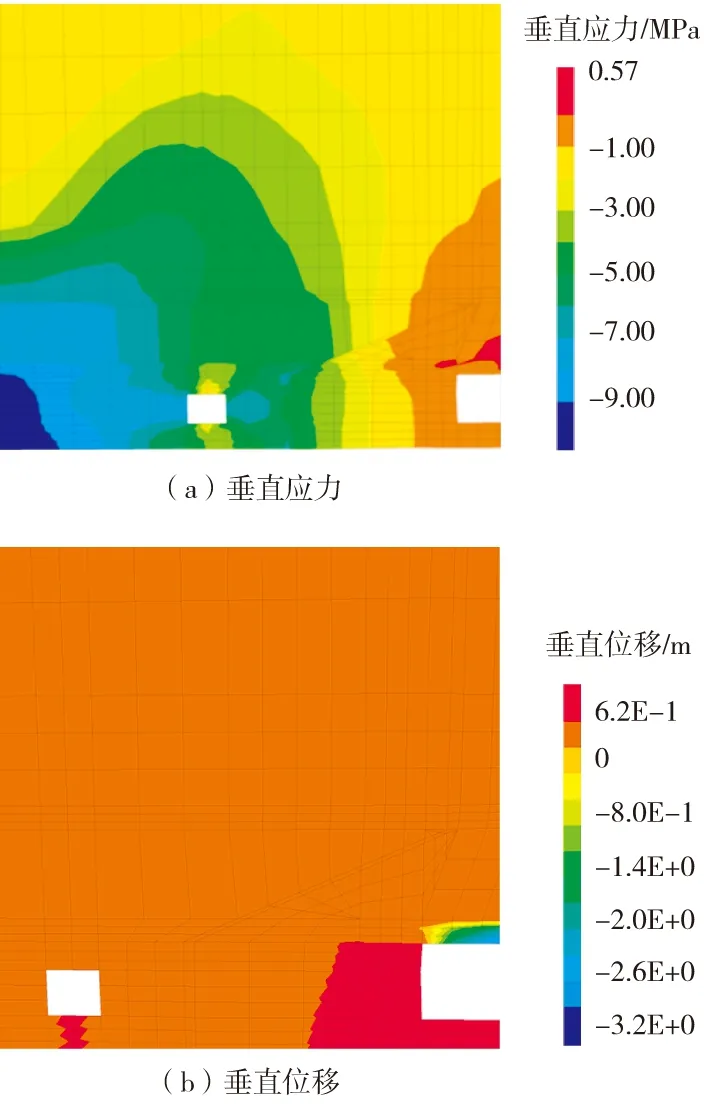

模型左右边界限制x方向位移,前后边界限制y方向位移,并施加随深度变化的水平压应力;下部边界限制z方向的位移;上部边界施加均布自重应力。分别对顶板未切顶和切顶后的模型进行数值计算,得出计果结果如图7、图8所示。

图7 未切顶时垂直应力和垂直位移分布Fig.7 Distribution of vertical stress and displacement without top cutting

由图7可知,无顶板切缝时,采场留设煤柱内部应力较大,且巷道侧向内部产生明显的应力集中区,垂直应力最大值9.71 MPa,应力集中区距离巷帮约18.5 m。切顶后垂直应力和垂直位移分布如图8所示,在留设煤柱内部应力的影响下,巷道底板出现轻微底鼓现象约为62 mm,且煤柱内部有位移现象出现,表明煤柱在应力作用下出现弹塑性变形。

图8 切顶后垂直应力和垂直位移分布Fig.8 Distribution of vertical stress and vertical displacement after cutting

根据图8中垂直应力分布图,进行顶板气相切缝以后,煤柱内部的应力明显降低,出现应力降低区域,且巷道侧向内部应力集中区域的垂直应力最大值降低,约为6.15 MPa,较无顶板切缝时降低了37%,且应力集中区域面积明显减小;巷道基本处在应力卸压区内,说明对采场覆岩进行断顶对巷道维护及围岩稳定性起到积极作用。

根据图8中应力及垂直位移分布图,可知对采场覆岩进行的气相切顶可有效切断巷道及采空区顶板之间的应力传递,使得巷道顶板变形量得到有效控制,较之不进行覆岩切缝时,应力环境得到有效改善。

通过对比图7、图8可以得出如下结论:气相切顶技术能够有效切断巷道及采空区顶板之间应力传播途径,减弱实体煤帮内部应力集中现象,不仅降低了应力峰值和巷道顶板垂直应力,而且使得应力集中区远离巷帮,转移到实体煤帮深部位置,从而形成卸压区,有利于巷道顶板稳定。同时,巷道与采空区顶板的连续性被切缝切断,降低了采空区顶板垮落下沉对巷道变形的影响,巷道顶板围岩能够得到有效控制。

3.1 气相切顶高度数值模拟分析

切顶高度是指通过气相切割技术对煤层顶板实施断裂切缝后,切割岩层的竖向最大垂直距离,依据现有理论分析可知,切顶高度对煤柱侧巷道应力围岩环境改善具有较显著的影响。为了研究切顶高度对围岩应力的影响,根据马脊梁矿8105工作面地质条件建立数值模拟模型,分别模拟切顶高度为5.5、7.5、9.5、11.5 m时围岩的应力、位移分布特征,得出计算结果如图9所示。

图9 不同高度切缝垂直应力和垂直位移分布Fig.9 Distribution of vertical stress and vertical displacement at different heights

根据图9可以看出,工作面开挖后,5.5 m巷道侧向煤体内部应力集中区距离巷帮约14.7 m,垂直应力最大值9.33 MPa,较无切缝时略有降低;切缝附近一定范围内存在较为明显的卸压区;切缝有效的切断了巷道及采空区顶板之间的应力传递,稍微降低了巷道顶板变形量,巷道围岩垂直位移最大值为322 mm。工作面开挖后,7.5 m切缝巷道实体煤帮内部应力集中区域面积有所减小,且应力集中区域更向煤壁内部转移,距离巷道帮部约16.5 m,垂直应力最大值9.23 MPa,较5.5 m切缝时有所降低;切缝一定范围内存在较明显的卸压区;切缝有效的切断了巷道及采空区顶板之间的应力传递,有效控制了巷道顶板变形量,巷道围岩垂直位移最大值为105 mm,较5.5 m切缝时明显降低。工作面开挖后,9.5 m切缝巷道实体煤帮内部应力集中区域面积变化不大,垂直应力最大值产生明显改变,最大值约为6.38 MPa,较7.5 m切缝时明显降低;切缝一定范围内存在较明显的卸压区,但范围较为集中;切缝有效的切断了巷道及采空区顶板之间的应力传递,有效控制了巷道顶板变形量,巷道围岩垂直位移最大值为96 mm,较7.5 m切缝时围岩变换差异不大。工作面开挖后,11.5 m切缝巷道实体煤帮内部应力集中区域向内部偏移的幅度不明显,垂直应力最大值6.15 MPa,较9.5 m切缝时略有降低,降低幅度不甚明显;切缝一定范围内存在较明显的卸压区,卸压区域面积较之9.5 m切缝变化不大;切缝有效的切断了巷道及采空区顶板之间的应力传递,有效控制了巷道顶板变形量,巷道围岩垂直位移最大值为71.5 mm,较9.5 m切缝时降低幅度不明显。

通过不同高度切缝垂直应力和垂直位移分布图可以得出:①切顶高度越大,应力集中区距离巷帮越远,但到达一定程度后,其影响作用不再明显。②切顶高度越大,切缝范围内的顶板卸压区范围有所增大,说明切顶卸压影响范围与切顶高度成正相关关系,但增大到一定范围之后,增幅有所降低。③切顶高度越大,应力集中峰值越小,但到达一定程度之后,其影响作用有所降低。④切顶高度为5.5、7.5、9.5、11.5 m时,巷道顶板垂直位移量最大值分别为322.0、105.0、96.0、71.5 mm,表明切顶高度越大,巷道顶板垂直位移越小。

综上,采场覆岩的切顶高度对卸压效果具有一定影响,切顶高度越大,卸压效果越好,对巷道维护越有利,但施工难度也越大。所以,进行方案设计时应综合考虑现场实际情况选择最优参数。

3.2 气相切顶钻孔角度数值模拟分析

根据理论分析,采场覆岩切顶后,采空区上方岩体在上覆岩层自重的作用下发生下沉,下沉过程中会与煤柱产生不同程度的相互作用,从而导致巷道范围内应力环境产生变化。运用FLAC3D建立计算模型,分别模拟切顶角度为30°、45°、60°时围岩的应力分布特征,得出计算结果如图10所示。

图10 不同角度切缝垂直应力分布Fig.10 Distribution of vertical stress of different angle slit

由图10可知,由于切缝高度保持不变,切顶角度为30°时,顶板所切横向范围较大,切缝区域内明显出现应力降低区域,且该区域范围较大,使得整个留设煤柱基本处于应力降低范围之内,巷道侧向应力集中区域向内部偏移,且巷道围岩整体应力环境得到有效优化。45°切顶角度范围内的应力降低区域有所减少,但巷道侧向应力集中区域的应力峰值明显降低,且巷道顶底板移进量明显减少,说明随着切顶角度的增加,气相切割气体冲击能量作用范围产生变化,使得该范围的内围岩断裂效果显著,大大降低围岩的应力峰值的同时优化巷道的应力环境,一定程度上实现对巷道变形的控制。顶板切缝为60°时,切缝范围的应力降低区域更靠近巷道,巷道周边围岩应力得到有效优化,但其应力降低区域面积相应最小,且应力集中区域内应力集中峰值较与切缝角度45°有所增加,因此在现场选择切缝角度时,应根据现场具体需求,确定最终切顶角度。

通过对不同角度切缝垂直应力和垂直位移分布图分析可以得出:①切缝角度较小时,采场覆岩顶板切缝后,围岩应力降低区域面积相应最大,预留煤柱基本处于应力降低区域之内,且巷道切缝侧区域一定范围内应力环境得到优化,围岩应力向煤柱深部靠采空区侧及实体煤帮深部转移,有利于巷道围岩稳定。②切缝角度过大时,切缝对煤柱顶板应力降低影响程度减弱,但是对巷道周围应力环境优化较为显著。

综上,实际工程应依据现场实际地质资料进行不同地质条件下的设计参数分区,针对不同的地质条件选择最优的工程参数。

4 结语

建立临空巷道坚硬悬顶切顶后的力学模型,分析了围岩应力演化特征,选择了卸压效果最佳的方案,将气相切顶围岩卸压深度从原有的15 m延深至27 m,达到了更好的卸压效果,为坚硬顶板临空巷道卸压提供一种新的工艺,推动了我国切顶卸压技术的进步。

研究成果在马脊梁矿成功应用后,工作面超前单体支柱工作阻力降低12.55%,临空巷道顶底板移近量降低22.6%,两帮变形量减小28.7%,煤柱应力峰值降低21.8%,消除了强矿压显现,保障了工作面的安全高效生产。

该技术突破了传统火药爆破切顶卸压威力不可控、安全风险大的缺陷,对坚硬顶板致裂层位进行精准控制,选用合适的定压剪切片,解决了采用水力压裂泄放压力不足的问题,开辟了坚硬顶板控制的新工艺工法。对比国内外现有切顶卸压技术,在控制效果、施工安全、工艺流程等方面达到国内先进水平。